当前位置:首页 > 文章资讯 > 数控专业 > 数控机床又撞刀了,这次撞出了新高度,机床为什么会出现撞刀?

数控机床又撞刀了,这次撞出了新高度,机床为什么会出现撞刀?

机床事故每天都在发生,有对错刀的,有编错程序的,有装夹失误的等等等等等等等,在这就不一一说明,今天讲机床撞刀,撞刀这事说大也大,说小吧,还真不小。如果你发生过什么奇葩的撞机事故欢迎在评论区留言给学弟学妹们一个警示,这些撞机事故小编也分享过无数次,希望每分享一次,你都能够吸取教训,杜绝此类事故发生,永远不要拿生命安全开玩笑。

机床一旦发生撞刀,瞬间就可能让十几万的刀具成为废品。别说我夸大其词,这可是真事。

一企业机床工人缺乏操作经验,不小心发生撞刀,结果让厂内一进口刀具断刃报废。工厂虽不至让工人赔偿,但这样的损失也令人痛心。而且,机床撞刀不仅会让刀具报废,撞刀产生的震动也可能对机床自身产生不利影响,严重甚至导致机床精度下降等等。

所以,千万不要不把撞刀当回事。在机床操作中,如果能了解撞刀产生的原因,提前预防,无疑会大大降低撞刀发生的概率。

机床为什么会出现撞刀?导致机床撞刀的原因大致分为以下几类:

一、程序错误

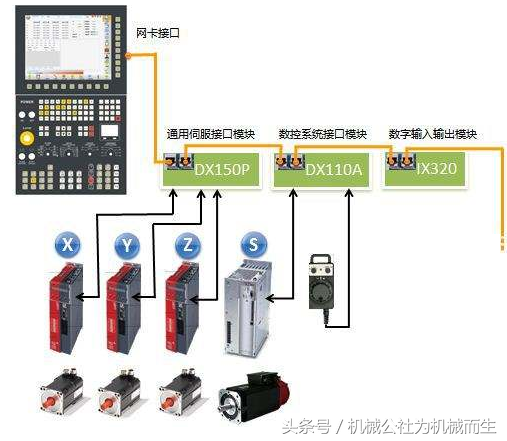

现在机床数控化水平很高,虽然数控技术为机床操作带来了很多便利,但同时也潜伏着一些危险,如程序编写出错导致的撞刀事件。

程序出错导致的撞刀有以下几种情况:

1、是参数设定错误,导致工序承接发生失误从而产生撞刀;

2、是程序单备注错误,导致程序输入有误而发生的撞刀;

3、是程序传输失误。

简单来说就是程序重新输入或是已经发生修改,但机器仍旧按照就旧程序运行,从而导致撞刀。

对于程序上的失误导致的撞刀可以从这几个方面进行避免:

1、在程序写完之后对程序进行检查,避免参数错误。

2、程序单及时更新,并进行相应的检查核对。

3、加工前检查程序的详细数据,例如程序编写的时间和日期等,确定新程序可以正常运行之后再进行加工。

二、操作不当

操作不当导致机床发生撞刀是机床撞刀的重要原因之一,这种人为失误导致的撞刀大致分为以下几类:

1、刀具测量错误。在刀具测量上发生失误导致与加工不匹配从而发生撞刀。

2、刀具选择失误。在人为选择刀具的过程中容易对加工过程考虑不周,所选择的刀具过长或者过短,从而发生撞刀。

3、毛胚选择错误。在挑选加工毛胚时未考虑加工实际情况,毛胚过大或者因与程序设定毛胚不符合从而发生撞刀。

4、装夹失误。在加工过程中装夹不当也会导致撞刀的发生。

对于上述人为情况导致的撞刀可以从以下几个方面进行避免:

1、选择可靠的刀具测量仪器和测量方法。

2、在充分考虑加工过程和毛胚情况之后再选择刀具。

3、在加工前根据程序设定选择毛胚,并对毛胚尺寸、硬度等数据进行核对。

4、装夹过程结合实际加工情况,避免操作失误。

三、其他原因

除了上述情况外,一些其他的意外情况也可能导致机床撞刀,如突然的断电、机床自身故障或者工件材料存在缺陷等等。对此类情况,需要提前做好预防,如定期检修机床和相关设施,对工件进行严格把关等。

机床撞刀无小事,细心谨慎是法宝。了解机床撞刀的原因,根据实际加工情况进行针对性的预防,我相信即使是新手也能应对自如。今天的咨询问答就到这里,有什么想法都可以给我们留言大家一起交流哦!

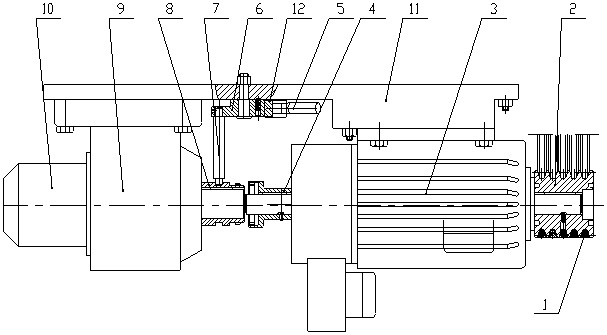

四、刀具选择总的原则 :

安装调整方便刚性好,耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄以提高刀具加工的刚性。选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。

1.平面零件周边轮廓的加工,常采用立铣刀。

2.铣削平面时,应选硬质合金刀片铣刀。

3.加工凸台、凹槽时,选高速钢立铣刀。

4.加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀。

5.对一些立体型面和变斜角轮廓外形的加工,常采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。

6.在进行自由曲面加工时,由于球头刀具的端部切削速度为零,因此,为保证加工精度,切削行距一般取得很能密,故球头常用于曲面的精加工。

7.平头刀具在表面加工质量和切削效率方面都优于球头刀,因此,只要在保证不过切的前提下,无论是曲面的粗加工还是精加工,都应优先选择平头刀。

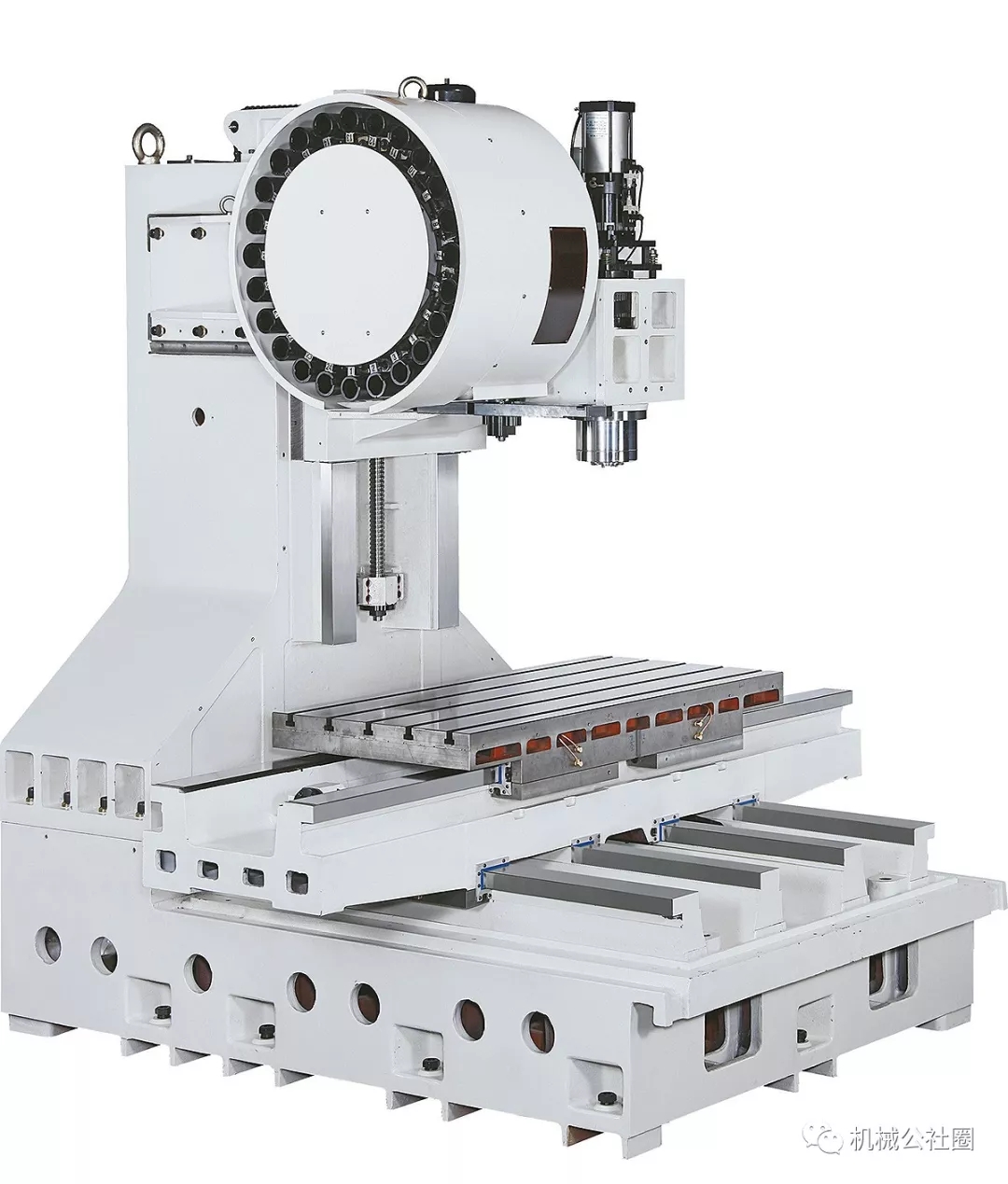

8.在加工中心上,各种刀具分别装在刀库上,按程序规定随时进行选刀和换刀动作。一把刀具装夹后应完成其所能进行的所有加工部位;粗精加工的刀具应分开使用即使是相同尺寸规格的刀具;先铣后钻;先进行曲面精加工再进行二维轮廓精加工;在可能的情况下,应尽可能利用数控机床的自动换刀功能,以提高生产效率等。

以上就是100唯尔(100vr.com)小编为您介绍的关于数控的知识技巧了,学习以上的数控机床又撞刀了,这次撞出了新高度,机床为什么会出现撞刀?知识,对于数控的帮助都是非常大的,这也是新手学习数控专业所需要注意的地方。如果使用100唯尔还有什么问题可以点击右侧人工服务,我们会有专业的人士来为您解答。

本站在转载文章时均注明来源出处,转载目的在于传递更多信息,未用于商业用途。如因本站的文章、图片等在内容、版权或其它方面存在问题或异议,请与本站联系(电话:0592-5551325,邮箱:help@onesoft.com.cn),本站将作妥善处理。

数控课程推荐

数控专业技术文档

推荐阅读

向客服提问

向客服提问