新闻资讯

数控加工中心的必知金属切削加工基本常识之-磨削原理

磨削加工是借助磨具的切削作用,除去工件表面的多余层,使工件表面质量达到预定要求的加工方法。

常见的磨削加工形式通常有:外圆磨削、内圆磨削、无心磨削、螺纹磨削、工件平型表面的磨削、成形面磨削等。

磨削原理学习目标

(1)学习和掌握工件材料的加工性,有效地选择切削方式。工件在切削加工时的难易水平,叫做材料的切削加工性。材料在切削加工时越难,它的切削加工性就差,反过来就易。决定加工零件材料加工性难与易的因素有:材料的化学成分与配比、材料的物理与力学作用及材料的金相组织分配等。工件的化学成分与配比又决定了材料的物理、力学功能和金相安排及热处理后的功能。它影响着切削条件的选择与切削参数的确定,是编程必须考虑的关键问題。工件材料按它们的作用,其切削加工性分为易、较易、较难和难等级。在知道其材料作用和切削特点后,抓住期间影响切削加工性的主要问题,就能够适当地去挑选刀具材料、刀具(刀片)的参数、切削用量、切削液及刀具(片)槽型。为了保证加工精度和已加工外表粗糙度值,还可根据工件的切削加工性与切削标准,确定刀具磨损极限值或刀具寿限及切屑形状与排出方式。

(2)学习和掌握刀具材料的功能特点与应用,为有效选择刀具材料获得理论依据。当代用来切削的刀具材料有:锋钢(包含高功能锋钢和涂层锋钢)、硬质合金(包括新商标、涂层、钢结及TiC基硬质合金)、陶瓷、PCBN及金刚石(包括天然金刚石、PCD和CVD)。共计商标达上百个。各个商标各有各的的功能特点和应用范围,是每个编程和运作数控加工中心的工作人员有必要要掌握的刀具知识。只要按照工件材料合理地选择刀具材料,才能得到理想的切削效果,使刀具在有效的切削用量前提拥有适当的寿数,而降低停机换刀的等待時间。选择数控加工中心用到的刀具材料,应尽可能选择切削能力出色的、采用寿限高的刀具材料。如涂层锋钢和硬质合金,在切削有色合金时采用pcd、cvd和金刚石涂层硬质合金,其刀具使用寿限为通常是普通刀具的几十到上百倍,加工品质也易保证。

(3)把握好刀具的参数,使刀具获得有效的切削功能。当代的数控加工中心所使用的刀具,选择可转位刀片的机夹类刀具,它的参数的组成是由刀片参数和刀柄上刀片装置槽的结合而成。不一样用处的刀片,它的形状和断屑槽型及刀片前、后角与刀尖角、刀尖圆弧直径不一样。这就需要在选择时要根据工件材料、工件构造与形状、加工环节(粗、精加工)和切屑的排断来概括。这些参数的选择,必须以切削理论和经历为基本,才会使切削获得该有的效果。

砂轮的特性和选择

凡是用以进行磨削、研磨和抛光的工具统称为磨具,大部分磨具均由磨料和结合剂制成。

砂轮是用结合剂把磨粒粘结起来,经压坯、干燥、焙烧及车整而成。

它的特性决定于磨料、粒度、结合剂、硬度、组织及形状尺寸等。

1. 磨料

磨料是砂轮的主要成分,常用的磨料有氧化物系、碳化物系和超硬磨料系三类。

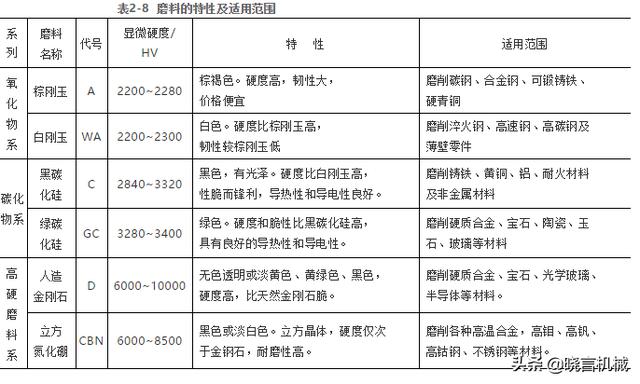

几种常用磨料的特性及适用范围参见表2-8。

2. 粒度

粒度表示磨料颗粒的尺寸大小。

当颗粒尺寸较大时,以其能通过的筛网上每英寸长度上的孔数来表示粒度号,如60#表示磨粒刚能通过每英寸60个孔眼的筛网。

粒度号越大,磨粒越细。

当磨粒直径≤40mm时,粒度以实际尺寸大小表示,称为微粉,如尺寸为28mm的微粉,粒度号为W28。

W后的数字越小,微粉越细。常用磨粒的粒度及适用范围参见表2-9。

粗磨加工选用颗粒较粗的砂轮,以提高生产效率;精磨加工选用颗粒较细的砂轮,以减小加工表面粗糙度。

砂轮与工件接触面积大时,选用颗粒较粗的砂轮,防止烧伤工件。

3. 结合剂

结合剂的作用是将磨粒粘结在一起,形成具有一定形状和强度的砂轮。

常用的结合剂种类有陶瓷结合剂、树脂结合剂、橡胶结合剂和金属结合剂(常用青铜)。

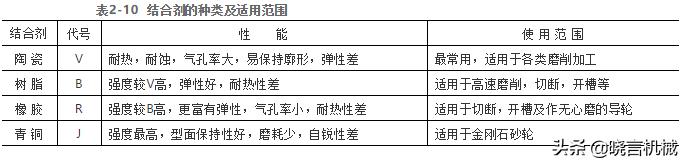

它们的性能及适用范围参见表2-10。

4. 硬度

砂轮的硬度是指磨粒在磨削力作用下,从砂轮表面上脱落的难易程度。

砂轮硬度高,磨粒不容易脱落;反之磨粒容易脱落。

砂轮的硬度分七个等级,参见表2-11。

磨削时,如硬轮硬度过高,则磨钝了的磨粒不能及时脱落,会使磨削温度升高而造成工件烧伤;若砂轮太软,则磨粒脱落过快不能充分发挥磨粒的磨削效能。

工件硬度较高时应选用较软的砂轮;工件硬度较低时,应选用较硬的砂轮;砂轮与工件接触面较大时,选用较软砂轮;磨薄壁件及导热性差的工件时选用较软的砂轮;精磨和成形磨时,应选用较硬的砂轮;砂轮粒度号大时,应选用较软的砂轮。

5. 组织

砂轮的组织是指磨粒、结合剂、气孔三者之间的比例关系。

磨粒在砂轮体积中所占的比例越大,则组织越紧密;反之,则组织越疏松。

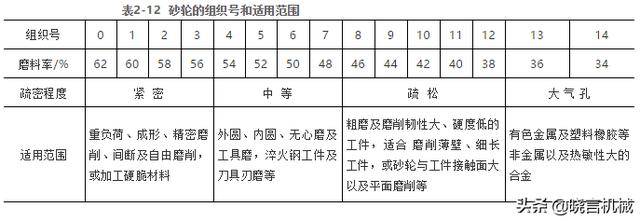

砂轮组织的级别及适用范围参见表2-12。

用金刚石和立方氮化硼磨料制造的超硬砂轮用浓度来表示砂轮内含有磨粒的疏密程度。

浓度的高低用百分比表示,如25%、75%、100%、150%等,100%浓度对应的磨粒含量为0.88g/cm3。

金刚石砂轮加工石材、玻璃时选较低浓度,加工超硬合金、金属陶瓷等难加工材料时选高浓度。

立方氮化硼砂轮只用于加工金属材料,选高浓度较好。

成型磨削和镜面磨削选用高浓度砂轮。

6. 砂轮形状

常用砂轮的形状、代号和主要用途参见表2-13。

在砂轮的端面上一般都印有标志,用以标示砂轮的特性。例如:

表示该砂轮为平形砂轮(1),外径为300mm,厚度为30mm,内径为75mm,磨料为棕刚王(A),粒度号为60,硬度为中软2(L),组织号为5,结合剂为陶瓷(V),最高圆周速度为35m/s。

磨削过程

磨削时砂轮表面上有许多磨粒参与磨削工作,每个磨粒都可以看做是一把微小的刀具。

磨粒的形状很不规则,其尖点的顶锥角大多为90°~120°。

磨粒上刃尖的钝圆半径rn大约在几微米至几十微米之间,磨粒磨损后rn值还将增大。

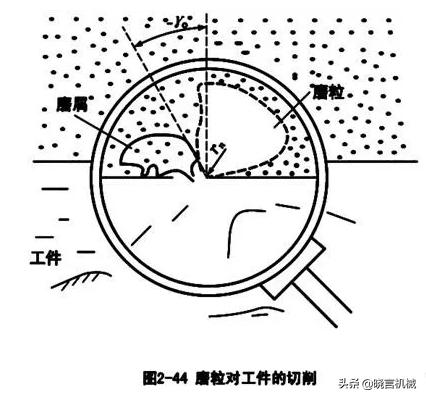

由于磨粒以较大的负前角和钝圆半径对工件进行切削(如图2-44所示),磨粒接触工件的初期不会切下切屑,只有在磨粒的切削厚度增大到某一临界值后才开始切下切屑。

磨削过程中磨粒对工件的作用包括滑擦、耕犁和形成切屑三个阶段(参见图2-45)。

1)滑擦阶段磨粒刚开始与工件接触时,由于切削厚度非常小,磨粒只是在工件上滑擦,砂轮和工件接触面上只有弹性变形和由摩擦产生的热量。

2)耕犁阶段随着切削厚度逐渐加大,被磨工件表面开始产生塑性变形,磨粒逐渐切入工件表层材料中。

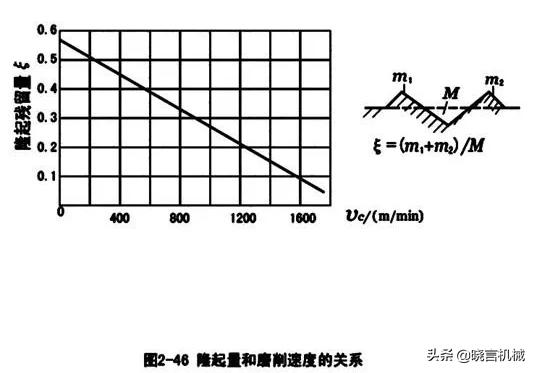

表层材料被挤向磨粒的前方和两侧,工件表面出现沟痕,沟痕两侧产生隆起,如图2-45中N—N截形图所示。

此阶段磨粒对工件的挤压摩擦剧烈,产生的热量大大增加。

3)形成切屑当磨粒的切削厚度增加到某一临界值时,磨粒前面的金属产生明显的剪切滑移形成切屑。

磨削过程中产生的沟痕两侧隆起现象对磨削表面粗糙度有较大影响。

图2-46所示为隆起量与磨削速度的关系,由图可知,随着磨削速度的增加,隆起减小,这是因为在较高磨削速度条件下,工件材料塑性变形的传播速度远小于磨削速度,磨粒侧面的材料来不及变形。

增加磨削速度对减小隆起量是有利的。

磨削力

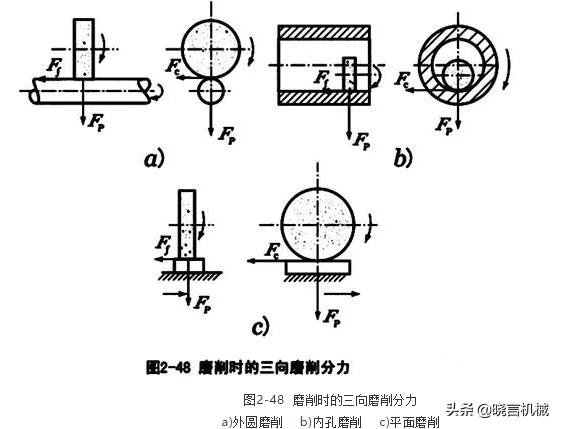

磨削力可以分解为三个分力:主磨削力(切向磨削力)Fc,切深力(径向磨削力)Fp,进给力(轴向磨削力)。

如图2-48所示。

与切削力相比,磨削力有如下主要特征:

1)单位磨削力kc值大,原因是磨粒大多以较大的负前角进行切削。

单位磨削力kc值在70kN/mm2以上,而其他切削加工的kc值均在kp以下。

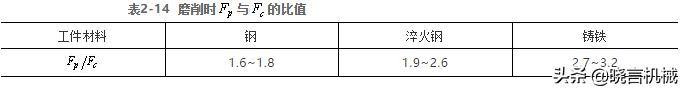

2)三向磨削分力中切深力Fp值最大。

在正常磨削条件下,Fp与Fc的比值约为2.0-2.5。

被磨材料塑性越小、硬度越大,Fp/Fc值越大。

表2-14列出了一组实验数据。

磨削温度

1.磨削温度

由于磨削时单位磨削力kc比车削时大得多,切除金属体积相同时,磨削所消耗的能量远远大于车削所消耗的能量。

这些能量在磨削中将迅速转变为热能,磨粒磨削点温度高达1000~1400℃,砂轮磨削区温度也有几百度。

磨削温度对加工表面质量影响很大,须设法控制。

2.影响磨削温度的因素

1)砂轮速度

提高砂轮速度,单位时间通过工件表面的磨粒数增多,单颗磨粒切削厚度减小,挤压和摩擦作用加剧,单位时间内产生的热量增加,使磨削温度升高。

2)工件速度

增大工件速度,单位时间内进入磨削区的工件材料增加,单颗磨粒的切削厚度加大,磨削力及能耗增加,磨削温度上升;但从热量传递的观点分析,提高工件速度,工件表面被磨削点与砂轮的接触时间缩短,工件上受热影响区的深度较浅,可以有效防止工件表面层产生磨削烧伤和磨削裂纹,在生产实践中常采用提高的方法来减少工件表面烧伤和裂纹。

3)径向进给量

径向进给量增大,单颗磨粒的切削厚度增大,产生的热量增多,使磨削温度升高。

4)工件材料

磨削韧性大、强度高、导热性差的材料,因为消耗于金属变形和摩擦的能量大,发热多,散热性能又差,故磨削温度较高。

磨削脆性大、强度低、导热性好的材料,磨削温度相对较低。

5)砂轮特性

选用低硬度砂轮磨削时,砂轮自锐性好,磨粒切削刃锋利,磨削力和磨削温度都比较低。

选用粗粒度砂轮磨削时,容屑空间大,磨屑不易堵塞砂轮,磨削温度就比选用细粒度砂轮低。