新闻资讯

机械设计中必须掌握的带传动知识以及带传动选型知识!原理动图让你一目了然!

冬天到了,天气越来越冷,小编虽然热爱运动,但也不愿意去户外跑步了,怎么办呢?机智如我,这时候跑步机派上了大用场,在跑步机上跑步,既可以享受室内的温暖又可以达到锻炼身体的目的,真是太棒了!那么大家知道,跑步机上的跑步带为什么能够转动起来吗?实际上,这与一种机械传动——“带传动”密切相关。带传动是如何工作的呢?虽然我们不能把跑步机拆开看,今天我们聊聊在机械设计中,我们必须掌握的带传动知识!带传动怎么设计,没思路的设计师可以看看这篇文章

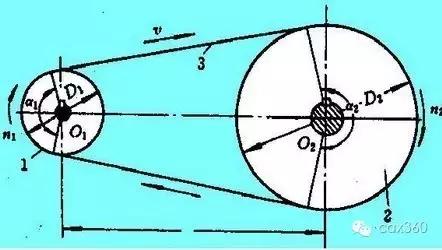

带传动是一种常用的机械传动形式,它的主要作用是传递转矩和改变转速。大部分带传动是依靠挠性传动带与带轮间的摩擦力来传递运动和动力的。

带传动属于挠性传动,传动平稳、噪声小、可缓冲吸振。过载时出现打滑现象,从而起到保护其他传动件免受损坏的作用。带传动允许较大的中心距、结构简单、安装与维修方便且成本低廉。但带与带轮之间存在滑动,传动比不能严格保证不变,带传动效率也较低,带与带轮之间传动为摩擦传动,带的寿命一般也较短。同时带传动不适合在易燃易爆场合使用。

带传动是利用张紧在带轮上的柔性带进行运动或动力传递的一种机械传动。根据传动原理的不同,有靠带与带轮间的摩擦力传动的摩擦型带传动,也有靠带与带轮上的齿相互啮合传动的同步带传动。

▲摩擦型带传动

▲啮合型带传动

1、带传动种类分类

根据用途不同,有一般工业用传动带、汽车用传动带、农业机械用传动带和家用电器用传动带。摩擦型传动带根据其截面形状的不同又分平带、V带和特殊带(多楔带、圆带)等。

平型带传动

有开口传动、交叉传动和半交叉传动等,分别适应主动轴与从动轴不同相对位置和不同旋转方向的需要。平型带传动结构简单,但容易打滑,通常用于传动比为3左右的传动。

三角带传动

三角带传动工作时,带放在带轮上相应的型槽内,靠带与型槽两壁面的摩擦实现传动。三角带通常是数根并用,带轮上有相应数目的型槽。用三角带传动时,带与轮接触良好,打滑小,传动比相对稳定,运行平稳。三角带传动适用于中心距较短和较大传动比(7左右)的场合,在垂直和倾斜的传动中也能较好工作。此外,因三角带数根并用,其中一根破坏也不致发生事故。

多楔带传动

柔性很好,皮带背面也可用来传递功率。如果围绕每个被驱动皮带轮的包容角足够大,就能够用一条这样的皮带同时驱动车辆的几个附件(交流发电机、风扇、水泵、空调压缩机、动力转向泵等)。它有PH、PJ、PK、PL和PM型等5种断面供选用,其中PK型断面近年来已广泛用于汽车上。这种皮带允许使用比窄型三角带更窄的皮带轮(直径dmin≈45mm)。为了能够传递同样的功率,这种皮带的预紧力最好比窄型三角带增大20%左右。

摩擦型传动带的应用范围:

带传动适用于传递功率不大或不需要保证精确传动比的场合。在多级减速装置中,带传动通常配置在高速级。普通V带传递的功率一般不超过50~100 kW,带的工作速度为5~35 m/s。

在一般机械中,应用最广的是V带传动。V带的横截面为等腰梯形,带轮上也做成相应的轮槽。传动时,V带只与轮槽的两个侧面接触,即V带的两侧面为工作面,带的底面不与带轮接触。根据槽面摩擦原理,在同样的张紧力下,V带传动较平带传动能产生更大的摩擦力,所以V带传动能力强,结构更紧凑,因而V带传动的应用比平带广泛得多。

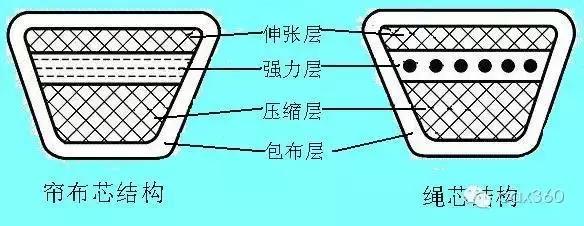

2、V带和V带轮

V带是断面为梯形的环形传动带的统称,分特种带芯V带和普通V带两大类。 与平型传动带相比,具有安装容易、占地面积小、传动效率高和噪音小等优点,在整个传动领域中占有重要地位。主要应用于电动机和内燃机驱动的机械设备的动力传动。

▲普通V带

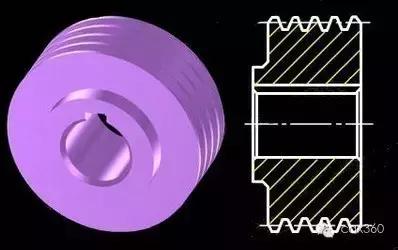

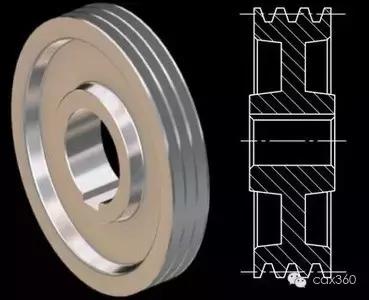

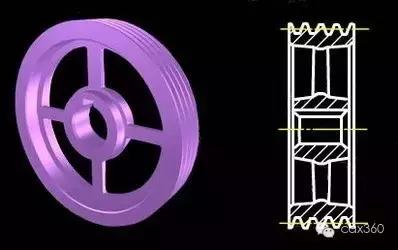

V带轮

V带轮是V带轮结构由轮缘、轮辐和轮毂组成。根据轮辐结构分为实心式带轮、辐板式带轮、轮辐式带轮三种,V带轮常用材料为灰铸铁、钢、铝合金或工程塑料等,其中以灰铸铁应用最广。

▲实心式带轮

▲辐板式带轮

▲轮辐式带轮

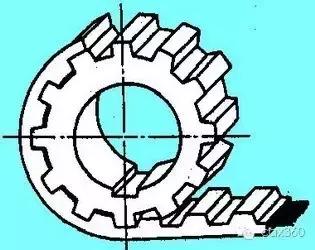

3、啮合型同步带传动

啮合型带传动一般也称为同步带传动。它通过传动带内表面上等距分布的横向齿和带轮上的相应齿槽的啮合来传递运动。与摩擦型带传动比较,同步带传动的带轮和传动带之间没有相对滑动,能够保证严格的传动比。但同步带传动对中心距及其尺寸稳定性要求较高。

同步带传动由于带与带轮是靠啮合传递运动和动力,故带与带轮之间无相对滑动,能保证准确的传动比。同步带通常以钢丝绳或玻璃纤维绳为抗拉体,氯丁橡胶或聚氨酯为基体,这种带薄而且轻,故可用于较高速度。传动时的线速度可达50m/s,传动比可达10,效率可达98%。

同步带传动优缺点:

传动噪声比带传动、链传动和齿轮传动小,耐磨性好,不需油润滑,寿命比摩擦带长。其主要缺点是制造和安装精度要求较高,中心距要求较严格。所以同步带广泛应用于要求传动比准确的中、小功率传动中。

下面以普通V带为例,介绍其设计选型。

设计V带传动时,一般已知条件是:传动的工作情况、传动功率、传动比及空间尺寸等。主要设计内容有:确定V带型号、长度、根数,传动中心距及带轮直径,绘制零件图等。

下面以实例的方法,介绍V带传动的设计步骤和方法。

已知电动机额定功率P=10KW,转速n1=1450r/min,从动轴转速n2=400r/min,中心距为1500mm,每天工作24h,设计此带传动。

1、确定计算功率Pc:

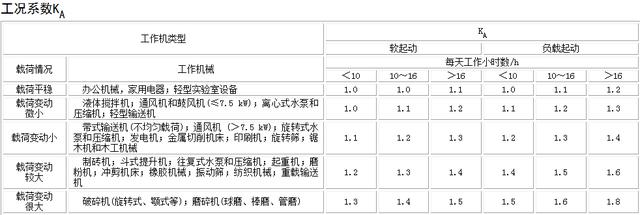

根据传动电机的额定功率P,并考虑工作情况以及运转时间等因素进行确定。其工况系数KA如下图。选取KA=1.3

Pc=KA*P=1.3*10KW=13KW

2、选取V带型号:

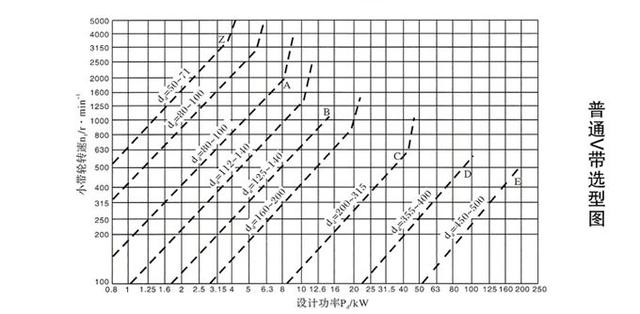

依据Pc=13KW及转速n1=1450r/min,参照下图选择B型V带。

3、确定带轮直径:

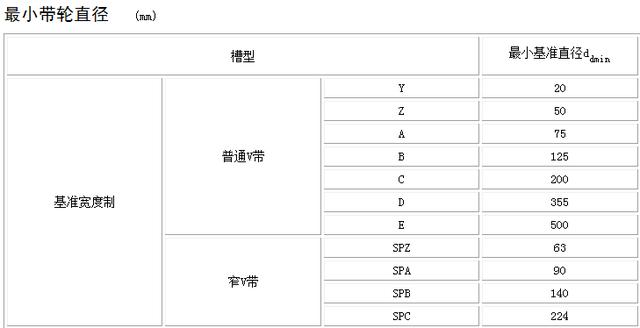

带轮直径依据上图可知dd1=125--140mm,设计时应使其值大于最小带轮直径。最小带轮直径见下图。

参考V带轮基准直径系列,选取小带轮直径dd1=140mm

大带轮直径dd2=dd1*n1/n2=140*1450/400mm=507.5mm ,取标准值dd2=500mm

则实际传动比i=dd2/dd1=500/140=3.57

从动轮实际转速n2=n1/i=1450/3.57=406r/min

从动轮的转速误差率为(406-400)*100%/400=1.5%

在±5%以内为允许值。如果不在范围内改变大带轮直径,重新计算,直到适合。

4、验算带速:

v=π*dd1*n1/(60*1000)=3.1415*140*1450/60000m/s=10.63m/s

带速在5--25m/s范围内。如果不在范围内改变小带轮直径,重新计算,直到适合。

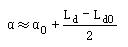

5、确定带的基准长度和实际中心距:

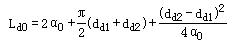

将a0=1500、dd1=140、dd2=500代入下式

求得基准长度:Ld0=4026.9mm

参考V带轮基准长度系列,选取基准长度Ld=4000mm

则实际中心距:

求得a=1487mm

考虑到安装调整和补偿初拉力的需要,应将中心距设计成可调式,有一定的调整范围,取中心距a的变化范围如下:

amin=a-0.015Ld=1487-0.015*4000mm=1427mm

amax=a+0.03Ld=1487+0.03*4000mm=1607mm

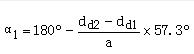

6、校验小带轮包角:

一般应使得α1≥120°,若不满足此条件,可适当增大中心距或减小带轮直径差,也可在带的外侧加压带轮,但这样做会降低带的使用寿命。将各个数值代入下式:

求得α1=166.13°≥120°

7、确定V带根数:

依据下式计算V带根数,注意带的根数取整数,且带根数小于10,如计算结果超出范围,应改选V带型号或加大带轮直径后重新计算。

其中

Pd:计算功率

Ka:包角系数,可查表取0.97

KL:带长修正系数,可查表取1.13

P1:单根V带传递的基本额定功率,见下图

△P1:额定功率增量,见下图

依据上图,根据内差法求得P1=2.816KW

△P1=0.46KW

将以上数值代入上式可得

z=3.62

取整z=4<10

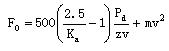

8、确定初拉力及带轮轴上的压力

确定初拉力F0,计算公式如下

其中

Pd:计算功率Pd=13kw

Ka:包角系数,可查表取0.97

Z:V带根数z=4

V:带速V=10.63m/s

m:V带每米长的质量,可查表取m=0.17kg/m

将以上数值代入上式得

F0=260.33N

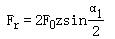

确定带轮轴上的压力Fr,计算公式如下

其中

Fo为初拉力Fo=260.33N

α1为包角α1=166.13°

将以上数值代入上式,计算得

Fr=2067.4N

9、绘制带轮零件:

依据上述计算结果,绘制大小带轮零件图

10、确定设计结果:

选用4根B-4000V带,中心距1487mm,小带轮直径140mm,大带轮直径500mm,轴上压力2067.4N。

以上以实例的方式介绍了带传动设计计算准则及步骤,在实际工作中,可以依据以上步骤进行选型计算。