新闻资讯

模具培训:深入了解注塑成型工艺,塑料注射成型模具的设计与操作技术要点

塑料工业是现代新兴工业之一,它包括塑料生产和塑料制品成型及加工两部分。由于塑料是以各种树脂为基本成份加入一定的添加剂而合成的高聚物,具有比重 小,化学稳定性好、电绝缘性能高、比强度大等一系列优异性能,所以在机械、仪表、无线电、电讯、日用品、国防和尖端科学技术等方面得到应用。

目前,生产塑料制品中应用最广泛的是压缩成型、压注成型、注射成型、挤出成型、中空吹塑成型、真空成型、压缩空气成型等7种成型工艺方法。其中注射成型是其最重要的工艺。

注塑,其核心原理是注射成型,从名字上理解,就是把塑料流体注射到模具中,可以说是现代工业工艺中最重要的工艺之一。

注射成型成型快,生产灵活,是用于制造产品的常见工艺。此外,原料理论上来讲也不局限于塑料,包括金属,熔岩,水泥等流体均能进行注射成型,是大批量生产相同产品的理想之选,备受各大厂商青睐。

汽车装饰条

目前,随着金属外壳的逐渐消逝,在中低端机型市场,塑胶外壳重回主流,注塑工艺又重新成为了手机外壳加工成型主流工艺之一,本文文中有当下比较火热的透明PC注塑仿玻璃盖板成型工艺介绍。

注塑成型历史

一种广泛使用且非常成熟的工艺。

▌ 先来翻一下注塑成型的历史

1872年,美国发明家JohnWesley Hyatt与他的兄弟Isaiah一起获得了第一台注塑机的专利。与目前使用的机器相比,该机器相对简单:它像一个巨大的皮下注射针,使用柱塞通过加热的圆筒将塑料注射到模具中。

该行业在19世纪末发展缓慢,生产的产品有衣领,纽扣和发梳。

1903年,德国化学家 Arthur Eichengrün 和 Theodore Becker 发明了第一种可溶高分子,醋酸纤维素,它比硝酸纤维素易燃。它最终以粉末形式提供,更容易注射成型。

1919年,Arthur Eichengrün 开发了真正意义的第一台注塑机。

1939年,Arthur Eichengrün 获得了塑化醋酸纤维注塑成型的专利。

之后,注塑成型在20世纪40年代迅速扩张,因为第二次世界大战对廉价,大规模生产的产品产生了巨大的需求。

1946年,美国发明家 James WatsonHendry 建立了第一个螺杆注塑机,可以更精确的控制注射速度和产品的质量。这种机器还允许材料在注射之前混合,使得颜料可以添加到原料中并在注射之前彻底混合。

20世纪70年代,Hendry开发了第一个气体辅助注塑成型工艺,可以生产复杂,中空的产品,并迅速冷却。这大大提高了设计灵活性以及制造部件的强度和光洁度,同时减少了生产时间,成本,重量和浪费。

塑料注塑工业多年来一直在发展,从生产梳子和纽扣到为汽车,医疗,航空航天,消费品,玩具,管道,包装和建筑等许多行业生产大量产品。注塑的产品我们可以在很多行业见到,特别是汽车,工业和家庭产品中。

注塑技术有几种不同的工艺,包括:一般注塑成型、气体辅助注塑成型、多射注塑成型、模内装饰工艺等。

注塑成型

它能使塑料获得一定的形状和尺寸,并在外观及电性能、机械性能等各方面得以满足使3改进方法(1)正确喷洒离型剂,不要等柱塞头缩回去时再喷9陪- 则>1会引引起积水问题it降低料a管I温度。要寻找重点,可能没有排水槽,模具合上后,模具上方的水会再渗到型腔内,遇高温产生气体;四是柱塞头 退回时因料管洒水太多,使料管温度太低,当铝合金液注入料管时,因温差大,降温太快,影响其流动性。

压铸用的铝合金除渣、除气不够,主要与选用的材质有关,同时也与铝液的除渣、除气有密切的联系。

压铸用铝液体温度要严格控制,温度过高,材料变质,会脆,其吸收的氢气也会越多,化学反应如下:2A1+3H!=AlA+3H!温度偏低,整个压铸件 会产生漏气、缩孔,表面成形不良;当进入铸型内的铝液随温度突然下降时,气体的溶解度随之下降,析出多余的气体,在铸件内形成气孔,即通常所称的“针 孔”,通常,当温度控制在650~6702时,压铸产品性能比较稳定。

模具上的问题主要是:

①进料方案不恰当,排气不良,影响金属液在型腔中的流动,导致产品内部结构产生疏松;

②两个合模面不平,压铸时产生飞料、跑料;

③溢流槽设计欠妥,导致排气不良;

④压铸机的四个导柱平面不平,模具飞料严重。

注塑模具的日常保养操作要点须知:

1.喷洒,心中要知道产品喷洒的重点在什么部位。

2.铝液表面的氧化物要勤打磨,不要将被氧化的铝渣带入压铸产品中,形成不良品。

3.要注意测试其表面和内部的温度,防止铝液表面温度和内部的温度不一。

4.装模具时,压铸机固定模板表面一定要干净。

5.压铸产品产生的薄的飞边绝对不可回炉。

6.压铸件的参数必须有专人管理,一般不要经常去动。

7.在管理上,要注意以下几点:提高全员的品质意识。

8.加强员工的职业培训教育,提高全体员工的素质和工作技能。

9.加强所有与品质相关联环节的监控,对有影响压铸件产品质量的人、事、物都必须认真管理。主要包括:模具的状况、设备的状况、原材料的质量、脱模剂的质量、除渣除气的效果、工艺条件、操作员的敬业精神等。

10.对所有的压铸件进行批号管理,遇到问题及时处理。

注塑模具工艺一般分为:一般注塑成型 / 气体辅助注塑成型 / 多射注塑成型 / 模内装饰工艺

一般注塑成型总体工艺

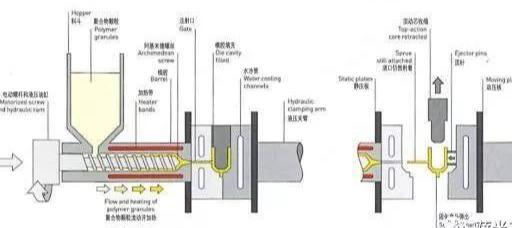

首先将聚合物颗粒干燥至恰好正确的水含量并进料到料斗中,在该阶段加入稀释的颜料,然后材料进料到料筒中,其中它通过阿基米德螺杆的旋转作用同时被加热,混合并移向模具。熔融的聚合物暂时保持在桶中,随着压力增加,准备注入模腔中。达到设定的压力时,注塑口打开,压力将熔化的塑料注入模腔中。

循环生产的时间由部件的尺寸和聚合物重新固化所需的时间确定,通常在30至60秒之间。

注射后模具保持压力,以便在零件弹出后,弯曲程度和收缩率最小。最后弹出部件,工具移动分开,芯部缩回,并且通过顶杆施加力以将部件与工具的表面分离。

一般注塑的工艺流程很基础,但是随着注塑的不断发展,各类围绕注塑的高级工艺也被开发出来了,比如气体辅助注塑,多射注塑成型和模内装饰等。

目前逐渐引起关注的注塑压缩成型手机PC背盖

目前,随着5G时代的即将到来,塑胶材料重回手机背板的市场,目前主要有三种:复合材料(PC+PMMA)盖板、IMT、PC注塑仿玻璃工艺。注塑透明PC背盖因其成本更低、高效的制品形态,冲击强度及耐用性更好等优点,正引起越来越多传统塑胶厂的关注,有望成为2019年主流的手机背盖方案。

据了解,比亚迪、东方亮彩、劲胜、联懋、鑫旺达、通达、惠科等多个厂家正在加速布局注塑透明PC手机背盖。三菱化学、Sabic等原材料厂家也在验证PC注塑手机背盖专用料。住友、安腾塑机、日钢、克劳斯玛菲等注塑机设备企业也纷纷推出了注塑压缩成型解决方案。(此处仅列出部分供应商企业,欢迎在留言处补充)

注塑压缩手机背盖

目前业界正在开发验证的普通注塑PC手机背盖,厚度一般在0.8mm至1.0mm,相比主流的玻璃后盖(0.50mm/0.55mm)要厚很多,注塑透明PC背盖的厚度需尽量往0.5mm至0.6mm靠拢,否则将限制其在轻薄机型上的应用。

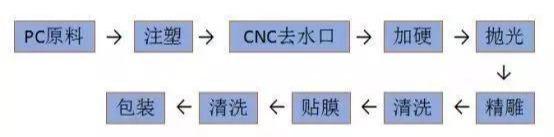

注塑PC背盖工序

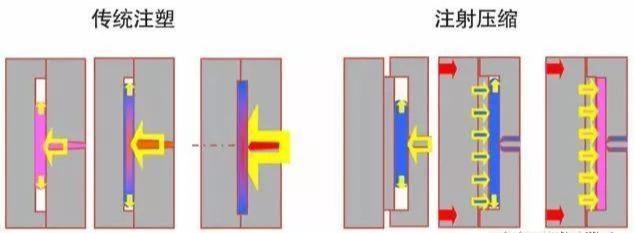

注射压缩成型是指热塑性聚合物熔体进入略有开放的模具,同时或随后进行短行程合模压缩。这种短行程合模压缩可以通过机器或通过模具中的冲压完成,是传统注塑成型的高级形式,结合了射出成型和压缩成型两种技术,相比于传统注塑工艺而言,具备较低保压压力、产品更低残余应力等特点。注塑压缩成型PC背盖能在厚度上达成对标玻璃,而不需增加整机厚度或外观做妥协牺牲,正在被越来越多的厂家导入开发。

目前注塑压缩PC手机背盖有以下几种外观装饰工艺路线:

1)注塑压缩+IMR,适合平面或2.5D手机背盖,缺点是IMR膜材开发周期长,图案定制自由度小。IMR装饰膜的UV层只有几个微米,长期使用存在UV层被破坏导致图案磨损问题。

2)注塑压缩+IML,适合3D手机背盖,缺点是IML膜层存在剥离脱落风险,背盖最外层是PET或PC IML 片材,外观视觉通透性不够,高档感不足。

3)注塑压缩+硬化+贴膜,缺点在于增加了硬化工序,良率下降,成本提升。然而在突破了加硬及CNC技术瓶颈后,其表面硬度可做到媲美玻璃,且可以复用玻璃/复合板的后段贴膜装饰工艺,产业链完备,满足终端外观要求难度小。小编认为目前这是可行性最高的解决方案。

三菱化学新型生物工程塑料DURABIO材料成型手机背盖经UV涂层光固化处理提高背盖的光泽度及质感,表面形成耐磨、抗划伤保护层(5H硬度),使产品具备玻璃的光泽度和耐磨的特点,也能兼顾高冲击强度的要求。

DURABIO材料注塑手机背盖

普通注塑成型手机背盖

气体辅助注塑

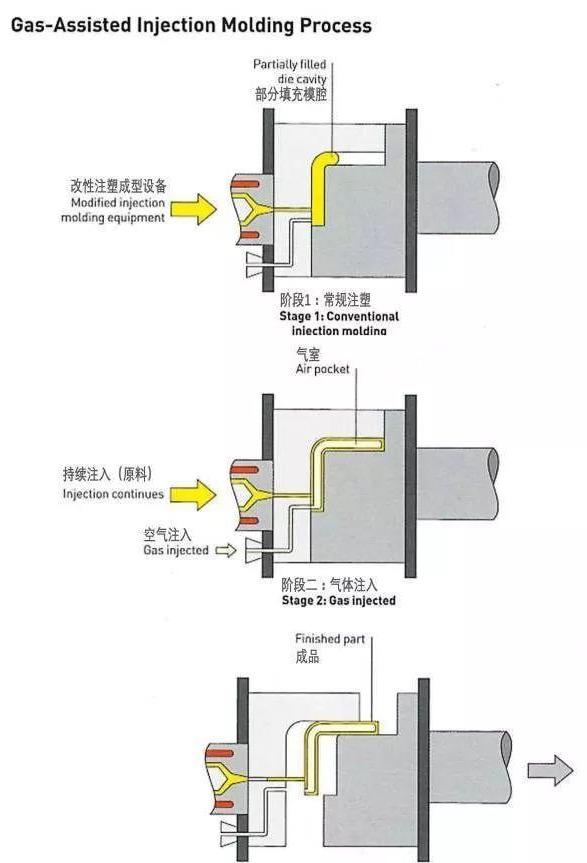

Gas-AssistedInjectionMoldingProcess

气体辅助注射成型技术在1985年首次用于大规模生产。最初,它被开发以克服收缩导致的凹痕问题。在注射期间吹入一定量的气体,在聚合物在模具打开之前的冷却阶段施加内部压力。通过非常精确的计算机控制,现在可以对修长而复杂的模制品进行充气。每个生产时间将略有不同,因为计算机对材料性质和流量的轻微变化进行调整。

该工艺使用改进的注塑设备:

阶段1,将塑料注入模腔中,但不完全填充。

阶段2,注入气体,其在熔融塑料中形成气泡并迫使其贴合模具。塑料和气体同时注入,产生更均匀的壁厚度,因为随着更多的塑料被注入,空气压力推动它更加贴合模具。

阶段3,随着塑料冷却和固化,保持气体压力,这样,收缩率可以最小化。最终脱模取出产品。

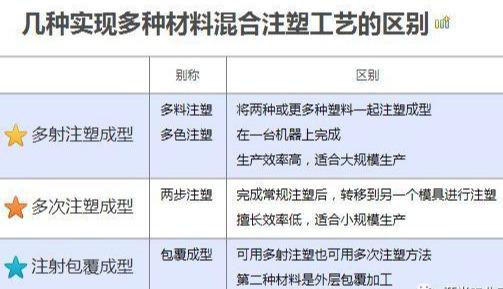

多射注塑成型工艺

MultishotInjectionMoldingProcess

多射注塑成型工艺又称多色注塑,多料注塑,重叠注塑。此处以其直译称呼,即多射注塑成型工艺。

多射注塑成型工艺是将两种或更多种塑料一起注塑成型。下面是多射注塑成型与其他一些类似工艺的区别:

▌这里我们主要介绍一种典型的多射注塑成型工艺。

阶段1,同时将聚合物A和B注入到不同的模腔中,其中聚合物A注入下模腔中,同时,将聚合物B注入在上部空腔中的预先已经模制好的聚合物A上。在压力下,熔融聚合物形成牢固的粘合。

阶段2,模具分离,并且从模制的聚合物A中移除浇道。同时,完成的成品从上模腔排出。旋转台板旋转以使模制好的的聚合物A与上模腔对准。

阶段3,模具再次闭合,并且重复操作顺序。

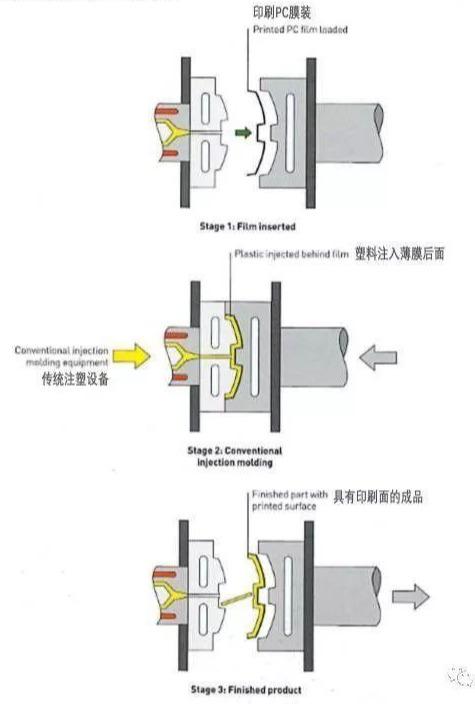

模内装饰工艺

In-MoldDecorationProcess

简单的说,模内装饰工艺用于在注射成型期间,可以将印刷物添加到塑料产品中,从而减少诸如印刷和喷涂等二次操作。模内装饰工艺的注塑时间会略有增加。该工艺可以用于生产几乎所有需要艺术化美观的注塑产品。

阶段1,在注塑之前将印刷的PC膜装载到模腔中。打印面向内放置,以便在注塑时,打印件将被保护在PC的薄膜背后。

阶段2,当热塑料注入模腔中时,其与PC膜结合(这类似于多射注射成型)。

阶段3,膜与注射成型塑料成为一体并且具有带有印刷表面的无缝整理。当注射热塑料时,它在30到17,000N/cm2之间的压力下被压靠在模具表面上,如果模具的表面有纹理,则PC膜会因为热成型以精确配合模具。压力大小由材料的类型和需要的表面光洁度决定。

给设计师的tips

注塑设计是一项多元配合的技术,涉及设计师,聚合物专家,工程师,工具制造商和模具制造商。与不同领域的专家全面合作将有助于实现产品的生产。

注塑成型在实际生产中很常见。

使用简单的分体模具时,该方法是最便宜的,而造型越复杂,成本越高。

最便宜的注塑模具由两个半体组成,称为阳模和阴模。但是工程师和工具制造商不断地使用更复杂的工具,比如可伸缩的芯,多门和多次注射来对比产品成型效果,有时需要更多的尝试可以推动工艺的发展。

注塑过程中需要使用的高压来确保良好的表面光洁度以及精细的细节,最重要的是,高压后具有优异的重复生产性。但高压的缺点是再凝聚的聚合物具有收缩和弯曲的趋势,这些缺陷可以使用结构设计的筋骨细节和仔细的流动分析来避免。

表面缺陷包括凹痕,焊缝和颜料条纹。一般在与筋部细节相对的表面上会出现凹痕,并且在材料受力的地方出现焊缝线。

几乎所有的热塑性材料都可以注塑成型。也可以在聚合物基体中加入某些热固性塑料和金属粉末来获得需要的性能。

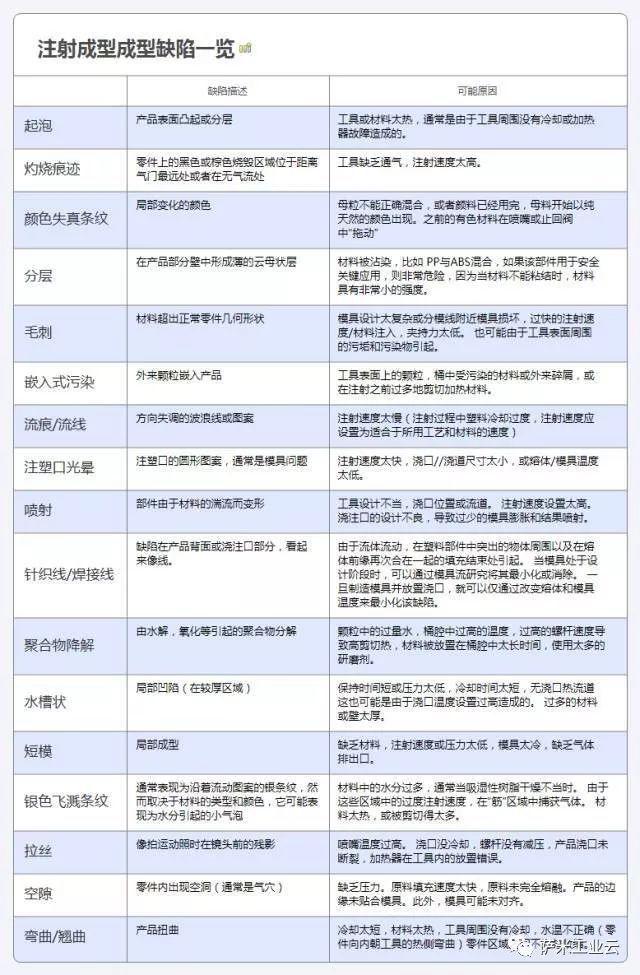

▌下面是一些注塑失败的经验总结给各位需要的童鞋作为参考: