新闻资讯

模具寿命关联性因素有哪些?深入了解模具寿命的因素及提高寿命的措施~

模具寿命关联性因素有哪些?深入了解模具寿命的因素及提高寿命的措施~

模具寿命关联性因素有哪些?深入了解模具寿命的因素及提高寿命的措施~

模具的使用寿命是指在保证产品零件质量的前提下,模具所能加工的制件的总数量,它包括工作面的多次修磨和易损件更换后的使用寿命。模具寿命是指模具自正常服役至失效期间内所能完成制品加工的次数。

模具使用寿命=工作面的一次使用寿命X修磨次数X易损件的更换次数

影响模具寿命的因素

模具失效的原因很多,也就是影响模具寿命的因素很多,主要有六大方面:模具结构设计、制造加工工艺、模具材料选用及热处理、使用和维护保养。

一般工厂在实际应用中,往往以再次维修所需要的费用达到重新制作费用的约1/3-1/2时,就判定该模具已经失效,这时再进行维修往往得不偿失。

模具的失效分为:非正常失效和正常失效。

非正常失效(早期失效)是指模具未达到本行业公认的寿命时就不能服役。正常失效是指模具经大批量生产使用后,因缓慢塑性变形或较均匀地磨损或疲劳断裂而不能继续服役。

尽管模具种类繁多,工作状态差别很大,损坏部位也各异,但依据失效形式可分为三种:即磨损失效、断裂失效和塑性变形失效。

(1)磨损,是由于表面的相对运动,接触表面逐渐失去物质的现象;

(2)断裂,分为塑性断裂和脆性断裂,脆性断裂又可分为一次性断裂和疲劳断裂;

(3)塑性变形,是当模具的某个部位的应力超过了当时温度下模具材料的屈服极限时,就会以晶格滑移、孪晶、晶界滑移等方式产生塑性变形,改变了几何形状或尺寸,而且不能修复再服役,表现为镦粗、弯曲、形腔胀大、塌陷等。模具的塑性变形是模具金属材料的屈服过程。

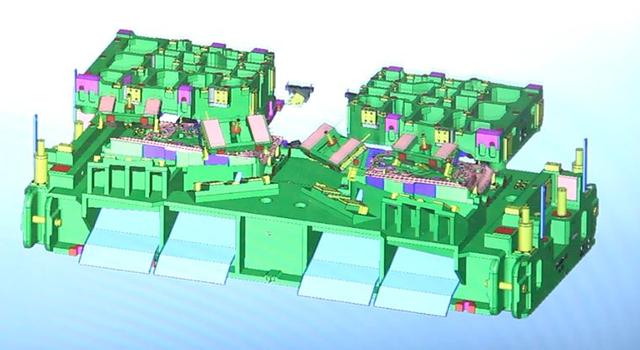

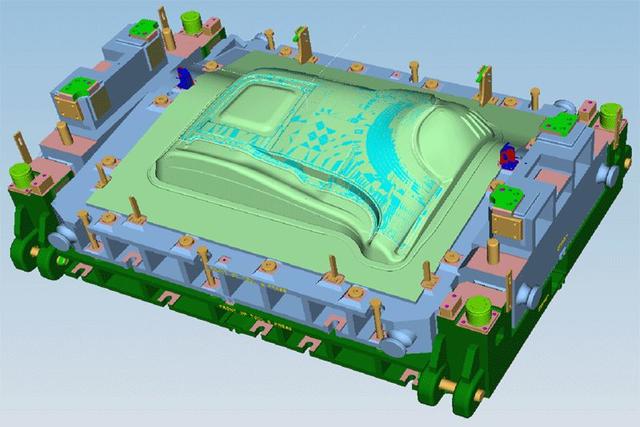

模具的使用寿命与模具设计水平、模具结构、模具材料热处理、选材、机械加工工艺、模具滑润等因素有关。根据有关人员对大量失效模具的分析统计,在引起模具失效的各种因素中,由于模具结构不合理而引起模具失效的约占25%,因此,设计合理的模具结构,对提高模具的质量和使用寿命将起到事半功倍的作用。合理的模具结构设计应使模具工作时受力均匀,不易偏载,应力集中小。

模具结构 对模具的使用寿命的影响

合理的模具结构有助于提高模具的承载能力,减轻模具零件的承载机械负荷。例如,模具零件对应力集中十分敏感,当承力件横截面尺寸变化很大时,零件交角处和尖角处,最容易由于应力集中而开裂。因此,零件横截面尺寸变化处理是否合理,模具零件的插碰、锥度设计的合理性,对模具使用寿命影响较大。

模具材料 对模具的使用寿命的影响

对模具寿命影响最大的为模具材料,模具的材料性能极大地影响模具的使用寿命。模具质量的提高必须合理地选择材料,针对不同的材料采用相应的热处理工艺及优化的加工工艺,可以提高模具的制造精度和使用寿命,避免模具发生早期失效。

模具材料选用应根据产品零件生产批量的大小选择模具材料。生产批量越大,对模具使用寿命的要求也越高,因此应选择承载能力强、使用寿命长的高性能模具材料。例如在拉深模的制作中如采用Cr12MoV钢就很容易出现咬合和拉毛现象,但是采用GT35型钢结硬质合金制作就能大大的减弱咬合倾向,提高模具的使用寿命。

模具材料的基本性能包括使用性能和工艺性能,提高模具的使用性能可以从强度、硬度、耐磨性及热疲劳性能等方面考虑。模具的工艺性能,包括锻造工艺性能、切削加工性能、热处理工艺性能及淬透性。

根据模具的工作条件合理选用高强度、高韧性的合金材料,是保证模具安全和经济合理的关键因素。

模具零件的制造工艺及加工质量对模具的使用寿命的影响

模具的材料性质及热处理质量对模具寿命的影响是影响模具寿命诸因素中最重要的因素。此外模具加工后模具的表面粗糙度对模具的寿命影响很大,所以要根据制件情况,合理的选择加工工艺。

模具零件在机械加工、电火花加工、锻造、预处理、淬火硬化以及表面处理时产生的缺陷,都会对模具的耐磨性、抗咬合能力、抗断裂能力产生显著的影响。

模具材料的冶金质量首要影响的是那些大、中型截面的模具和碳和合金元素含量高的模具钢,现实的表现为非金属同化、碳化物偏析、中间松散等,对那些高碳高合金钢,凡是轻易造成模具淬火开裂和模具的初期破坏。例如,模具表面粗糙度、残存的刀痕、电火花加工的显微裂纹、热处理时的表层增碳和脱碳等缺陷,都会给模具的承载能力和使用寿命带来影响。

切削加工中,不当的磨削工艺如进给量过大、冷却不充足等,容易烧伤模具表面或产生磨削裂纹、降低模具疲劳强度和断裂抗力以及产生显微裂纹,导致模具变形、开裂和表面剥落。

磨削加工处理不当会致使模具的疲劳强度和断裂抗力降低,原因是磨削烧伤和磨削裂纹。

电火花加工不当会降低模具的韧性和断裂抗力,出现这种现象的首要原因是电火花加工会产生电火花烧伤层,烧伤层拉应力较大,当厚度较大时将出现显微裂纹。

加工中的质量问题,尤其是加工表面的质量问题会显著影响模具的耐磨性、断裂力、疲劳强度及热疲劳抗力。

模具零件的加工质量 对模具的使用寿命的影响

零件的尺寸及装配精度、表面质量、硬度等都与模具使用寿命有直接的关系。举例模具硬度的提高主要指模具钢的抗压强度、耐磨性和抗咬合能力,但是也会降低模具韧性、冷热疲劳抗力及可磨削性能。在生产生活实践中,常见的失效形式就是硬度过高导致模具断裂,极少数会出现变形和磨损。

模具的热加工和表面强化对模具的使用寿命的影响

如模温和熔料温度、注射压力、注塑量的参数选用不当,都会使模具损坏,提前失效。

模具的使用、维护和保养的影响 对模具的使用寿命的影响

模具的维护。模具工作时,使用设备的精度与模具表面的清洁、滑动部件的润滑、模具的热平衡等都会对模具使用寿命产生影响。

在冲压过程中,冷镦坯料应经过磷化或镀铜处理是为了降低工作时的摩擦阻力,预防模具的粘附咬合,所以冷镦前金属板材必须经过预热来改进材料的加工性能,从而减少出现裂纹的可能性,延长模具的所以寿命。冷镦时进行润滑也是一种好方法,润滑良好显然可以增加金属板材的表面光洁度,减小摩擦阻力,减小磨损,延长模具的使用寿命,在冷镦形状复杂的零件时,润滑就显得更为重要。

良好的润滑,可以模具具有防锈功能,还能降低摩擦热、摩擦力、冲压力,减少模具的磨损,模具的寿命延长。如在冲裁变压器中的硅钢片时,如果润滑良好,模具寿命大约是润滑差的模具的大约15倍。还有,润滑剂种类使用恰当也能延长模具寿命。例如在不锈钢表面进行挤光操作时,如果挤光操作时采用机油一般的润滑,在模具寿命期限内,只能生产90件;假如改用二硫化钼锂基润滑脂润滑,就能生产大约1.2万件,两只相差极大。

模具存放时,上下模之间应保持一定空隙,以保护刃口不被损坏。冲压时,凸模进入凹模的深度要控制好,以免磨损加剧。在冲压实践中,冲裁,冲压一段时间后,凹凸模刃口将出现磨损、磨损沟痕现象。如果此时修模,既减小摩擦力阻力、同时预防磨损沟痕导致的裂纹,还能避免因磨损后凹模与凸模的刃口间隙不均而导致的附加弯矩,延长模具的使用寿命。凹模与凸模的刃口再次磨削后,刃口间隙更加不均匀,此时就要用细油石对刃口仔细研磨、抛光,去除磨削毛刺,一般来说,表面粗糙度值要达到Ra≤0.10μm以下,这样才能即时消除凹凸模刃口磨损隐患。

模具 是否正确 使用对模具的使用寿命的影响

正确使用、维护和保管模具是提高模具寿命的重要方面。它包括模具正确安装与调整;注意保持模具的清洁和合理的润滑;防止误送料、上双料;严格控制凸模进入凹模的深度,控制校正弯曲、整形等工序中上模的下死点位置;及时的打磨、抛光等。

无论何种模具,模架应有良好的刚性,模板不宜太薄,在工作机械空间足够的情况下,要尽量增加厚度,不但要满足模架的强度要求,更要着重考虑模架的刚度。从进口的大型模具来看,国产模具普遍存在模板偏薄的现象,其主要原因是对模架刚性的认识不足。

对多工位模具来说,2根导柱导向通常很难保证导向精度的要求,应该采用4根导柱导向,大型的模具要考虑采用6根导柱导向。当采用多根导柱导向时,相关零件的位置精度要特别重视。

对模具的成型工作部分来说,工作部位圆角半径的大小,不仅对成型过程及制件品质有影响,也对模具的失效形式及寿命产生影响。在满足制品要求的前提下,尽量加大工作部位过渡圆角半径,这对增加模具的寿命会收到意想不到的效果。对无法加大圆角半径的场合和结构复杂的凹模,可以考虑采用镶拼结构,这样也可减少应力集中。

冲压工艺及冲模设计的影响及提高冲模寿命的措施

冲压生产工艺及模具设计 在实际生产中,影响模具工作的因素主要有冲压材料表面质量差、公差大、材料性能不稳定以及表面有杂质,这些都会导致模具磨损加快。在拉深模中,影响模具冲压载荷的大小以及黏着倾向的程度最重要的是被拉深板料的成形能力、厚度、材料的表面质量等。在生产模具中,由于整体式模具会存在凹凸角进而会造成应力集中现象导致模具炸裂。另外对模具的磨损影响较大的是凹凸模的形状和圆角半径大小,例如在拉深模比较小的圆角半径中,会增大胚料流动阻力,不断的增大摩擦力进而使模具磨损或者使冲件断裂。

对于冲压模具,在保证制件尺寸精度的前提下,合理增大凸、凹模的间隙,以改善凸模工作部分的受力状态,使冲裁力、卸件力和推件力下降,凸、凹模刃口磨损减少,从而提高模具寿命。

(1) 冷冲压用原材料的影响。例如:原材料厚度公差不符合要求、材料性能波动、表面质量差和不干净等。通过分析冷冲压模具寿命的影响因素可知,影响模具寿命的因素是多方面的,在设计模具时应综合考虑这些因素,从而设计出更经济高效率的模具,对于特殊用途的冷冲压模具,应结合其自身要求设计出经济适用的模具。

A.冲压前应对原材料的牌号、厚度、表面质量进行严格检查

B.保证材料表面质量和清洁

冷冲模具用钢性能的基本要求

①.具有高硬度和强度,以保证模具在工作过程中抗压、耐磨、不变形、抗粘合;

②.具有高耐磨性,以保证模具在长期工作中,其形状和尺寸公差在一定范围内变化,不因过分磨损而失效;

③.具有足够的韧性,以防止模具在冲击负荷下产生脆性断裂;

④.热处理变形小,以保证模具在热处理时不因过大变形而报废;

⑤.有较高的热硬性,以保证模具在高速冲压或重负荷冲压工序中不因温度升高而软化;

合理的冷冲压模具设计结构,是保证模具使用寿命的必备前提 冷冲压模具的使用寿命与合理的结构设计有着很大的关系,设计之初在保证冷冲压模具其他设计要求。必须保证模具的韧性、钢度与强度,以确保冷冲压模具在冲裁过程中模具的凸、凹模及其它结构件不至于因受冲裁力影响而发生的变形、损坏或增加磨损程度。模具设计应尽可能采用带导向的模具设计,同时还应考虑模具设计间隙,设计间隙过小或过大也会增加凸、凹模磨损程度,从而导致模具损坏,使用寿命降低。

(2)排样和搭边的影响

排样方法与搭边值对模具寿命影响非常大,不必要的往复送料排样法和过小的搭边值往往是造成模具急剧磨损和凸凹模啃伤的重要原因。

( 3 )模具导向结构和导向精度的影响

必要和可靠的导向,对于减小工作零件的磨损,避免凸凹模啃伤极为有效。

(4)模具几何参数的影响

凸凹模的形状、间隙和圆角半径不仅对冲压件成形影响极大,而对模具的磨损影响也很大。凸模的工作条件比凹模更差,凸模要比凹模材料的材质更好。大批量冲裁时,要注意选择模具材料应该是强度高、耐磨性好、韧性好的模具材料。

多工位高速级进冲压模,要注意废料回跳的问题,在结构上增加相应措施,以免在高速冲压时,由于瞬时真空效应而产生微小废料回跳现象,使得废料进入工作区域而使凸模刃口崩裂。对于高温模具,如热锻模具,在结构设计中,散热和冷却是不可忽视的问题,应避免局部温度过高,使得模具材料产生塑性变形。

总之,随着现代工业技术的不断发展,工业产品结构和性能越来越复杂,而高温、高速、高摩擦及腐蚀性的工作环境对高性能材料的需求也越来越高。冷冲压模具有着生产效率高的独特优势故而广受企业的青睐,但是冷冲压模具的工作环境十分糟糕,所以对于冷冲压模具的工作性能有着十分严格的要求,模具在生产过程中必须要有高寿命,高精度和高性能。产物加工经济成本和产物加工经济效益都由冷冲压模具的使用寿命所决定,冷冲压模具的使用寿命是权衡一个国度冷冲压模具制造程度的主要指标。