新闻资讯

塑胶产品都要开模具太浪费?尝试下注塑模具模块化设计...

模具设计制造的一些优化方法

橡胶制品基本离不开模具。

成千上万种橡胶制品就离不开成千上万个模具。

如果开发一个产品就要对应开发一套模具,对模具设计者来说,浪费精力;对企业来说,浪费钱财。

有没有什么好办法?

有。

那就是模具的模块化设计。

简单讲,就是利用产品在结构和功能上的相似性,找到不同产品之间的共通之处(最大公约数),实现模具的模块组合化设计,让不同的产品能够共用某一部分模具。

模具的模块化方法概述:

缩短设计周期并提高设计质量是缩短整个模具开发周期的关键之一。模块化设计就是利用产品零部件在结构及功能上的相似性,而实现产品的标准化与组合化。大量实践表明,模块化设计能有效减少产品设计时间并提高设计质量。因此本文探索在模具设计中运用模块化设计方法。

模具模块化设计的实施:

1、建立模块库

模块库的建立有三个步骤:模块划分、构造特征模型和用户自定义特征的生成。标准零件是模块的特例,存在于模块库中。标准零件的定义只需进行后两步骤。模块划分是模块化设计的第一步。模块划分是否合理,直接影响模块化系统的功能、性能和成本。每一类产品的模块划分都必须经过技术调研并反复论证才能得出划分结果。对于模具而言,功能模块与结构模块是互相包容的。结构模块的在局部范围内可有较大的结构变化,因而它可以包含功能模块;而功能模块的局部结构可能较固定,因而它可以包含结构模块。模块设计完成后,在Pro/E的零件/装配(Part/Assembly)空间中手工建构所需模块的特征模型,运用Pro/E的用户自定义特征功能,定义模块的两项可变参数:可变尺寸与装配关系,形成用户自定义特征(User-Defined Features,UDFs)。生成用户自定义特征文件(以gph为后缀的文件)后按分组技术取名存储,即完成模块库的建立。

2、模块库管理系统开发

系统通过两次推理,结构选择推理与模块的自动建模,实现模块的确定。第一次推理得到模块的大致结构,第二次推理最终确定模块的所有参数。通过这种途径实现模块 "可塑性"目标。在结构选择推理中,系统接受用户输入的模块名称、功能参数和结构参数,进行推理,在模块库中求得适用模块的名称。 如果不满意该结果,用户可指定模块名称.在这一步所得到的模块仍是不确定的,它缺少尺寸参数、精度、材料特征及装配关系的定义。在自动建模推理中,系统利用输人的尺寸参数、精度特征、材料特征与装配关系定义,驱动用户自定义特征模型,动态地、自动地将模块特征模型构造出来并自动装配。自动建模函数运用C语言与Pro/E的二次开发工具Pro/TOOLKIT开发而成。通过模块的调用可迅速完成模具设计。应用此系统后模具设计周期明显缩短。由于在模块设计时认真考虑了模块的质量,因而对模具的质量起基础保证作用。模块库中存放的是相互独立的UDFs文件,因此本系统具有可扩充性。

首先对产品进行了系列化划分,通过以下两项技术实现模块化设计:

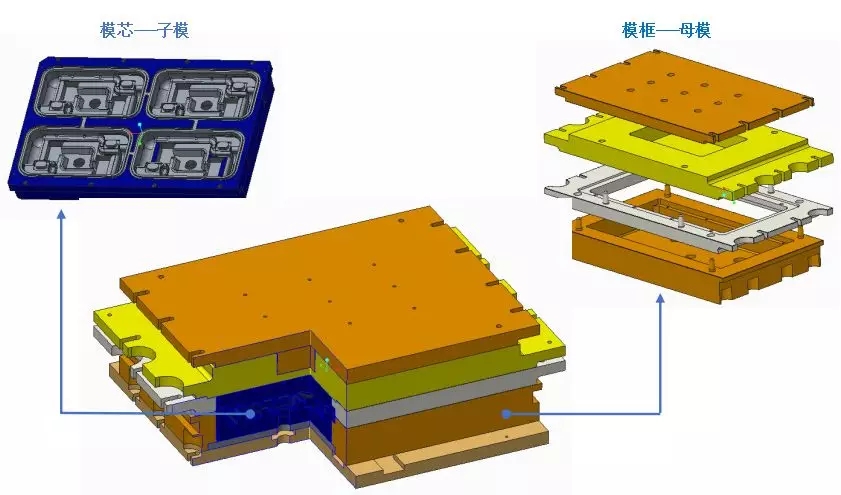

1、针对全包胶/铁件无凸耳类产品,采用模具通用模框换模芯“子、母”模结构设计;

2、非全包胶/铁件有凸耳类产品,模具通用注胶筒/注胶塞换型腔部件“子、母”模结构设计。

母模为通用模块,子模为专用模块,开发时只需设计母模通用模块即可,大大提高开发效率。