新闻资讯

模具厂刀具第一课:如何根据刀具材料及工件材料正确选用数控刀具降低生产耗材成本

近年来,国内实体制造业普遍进入蛰伏期,模具行业也不能幸免,而且由于近年来受日本为代表的其他亚洲国家出产的低价格、高质量模具大量涌入的影响,全行业面临非常严峻的局面。如何降低模具加工成本,提高加工质量成为模具制造业的首要任务!

对于机械加工行业中的这两个问题,作为“针头线脑”的刀具也许是投入少见效快的有效办法,本文从不同材料模具的刀具选材、模具重磨等几个个方面浅谈如何降低模具加工成本。

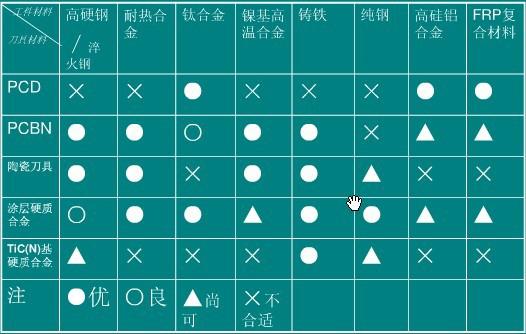

数控加工用刀具材料必须根据所加工的工件和加工性质来选择。刀具材料的选用应与加工对象合理匹配,切削刀具材料与加工对象的匹配,主要指二者的力学性能、物理性能和化学性能相匹配,以获得最长的刀具寿命和最大的切削加工生产率。

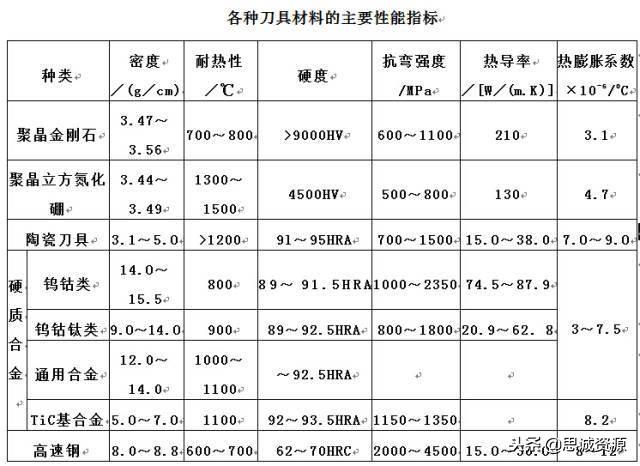

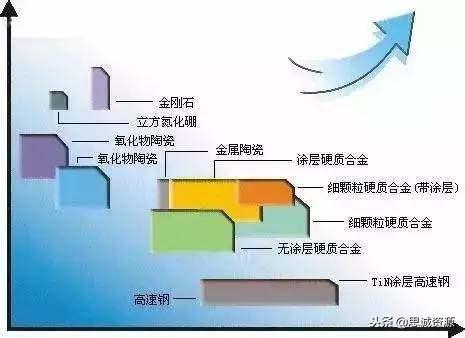

目前广泛应用的数控刀具材料主要有金刚石刀具、立方氮化硼刀具、陶瓷刀具、涂层刀具、硬质合金刀具和高速钢刀具等。刀具材料总牌号多,其性能相差很大。如下表各种刀具材料的主要性能指标。

1. 根据模具材料合理选用刀具

(1)对于高硬钢/淬火钢材料模具而言,硬度高达HRC58~62时,选用立方氮化硼刀具(BN-S20和BN-H10牌号PCBN刀具)方案更为优良,BN-S20适合铣削淬硬模具端面(如Cr12MoV模具铣削)和大余量车削淬硬变形模具;BN-H10适合精车加工淬硬模具的外圆、端面、内孔,还可定制各种高精密刀具进行小孔精镗、端面外圆切槽等;硬度较低的模具HRC28-32可选择涂层硬质合金或陶瓷刀具,模具调质硬度HRC35---HRC45范围的模具精加工选择陶瓷刀具更经济。

(2)对于易切削铝合金材料模具,适用的刀具有K10、K20、PCD,切削速度在2000~4000m/min,进给量在3~12m/min。而对于压铸或铸造铝合金模具,根据其中Si含量的不同,选用的刀具也不同,对Si含量小于12%的铸铝合金可采用K10、Si3N4及CBN刀具,当Si含量大于12%时,可采用PKD(人造金刚石)、PCD(聚晶金刚石)及CVD金刚石涂层刀具。对于Si含量达16%~18%的过硅铝合金,最好采用PCD或CVD金刚石涂层刀具,其切削速度可在1100m/min,进给量为0.125mm/r。如想获得更好的表面亮度的超精密加工,也可选择单晶金刚石刀具。

(3)对于合金铸铁模具,华菱超硬刀具工程师认为,不论硬度高低,均可尝试CBN刀具来进行加工,无论是车削还是铣削,均能进行高速、高效率的批量加工。如果只是小批量、少量加工,也可选用硬质合金刀具更为经济。

切削速度大于350m/min时,称为高速加工,切削速度对刀具的选用有较大影响。当切削速度低于750m/min时,可选用涂层硬质合金、金属陶瓷材质刀具;切削速度在510~2000m/min时,可选用Si3N4陶瓷材质刀具;切削速度在2000~4500m/min时,可使用CBN刀具(BNK30或BN-S300)。

(4) 航天用的先进FRP复合材料,加工刀具有硬质合金、陶瓷和PCD(CDW025或CDW302)材质刀具,三者都有各自的优势和缺陷,硬质合金的切削速度受到限制,而在900℃以上高温下PCD刀片与硬质合金或高速钢刀体焊接处熔化,用陶瓷刀具也可实现300m/min左右的高速切削。

高速切削技术已成为切削加工的主流,加快其推广应用,将会创造巨大经济效益。高速切削刀具材料对发展和应用高速切削技术具有决定性作用。超硬刀具材料(PCD与CBN)、陶瓷刀具、TiC(N)基硬质合金刀具(金属陶瓷)和涂层刀具等四大类高速切削刀具材料各有其特性和应用范围,它们相互配合,彼此竞争,推动高速切削技术的发展和应用。

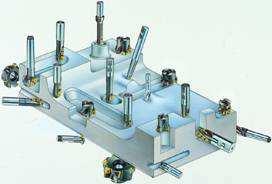

2.根据模具的形状选择加工工艺和刀具

一般情况下,模具的加工工艺决定了要选择什么样的刀具,由于模具的形状是有多种多样的,如工件形状复杂程度,槽多宽、多深,有无曲面,表面有何要求等等,这些条件都影响着模具加工工艺的选择,如应该选取刀具的直径、有效长度,刀具类型是平底还是球头,以及切削刃口数量等等。

选择合适的模具加工工艺,采用合适的刀具,可以完成模具的粗加工、半粗加工、精加工、余量铣削和一次(或二次)清根,把最粗糙的模坯加工成满足各种需求的工件成品。

从反向来推算的话,“刀具改变工艺”,如果采用先进、高效的刀具(譬如组合刀具,复合刀具)还能改变模具加工工艺,对模具制造企业降低加工成本、提高生产效率大有帮助。

3.切削刀具材料与加工对象的物理性能匹配

具有不同物理性能的刀具,如,高导热和低熔点的高速钢刀具、高熔点和低热胀的陶瓷刀具、高导热和低热胀的金刚石刀具等,所适合加工的工件材料有所不同。加工导热性差的工件时,应采用导热较好的刀具材料,以使切削热得以迅速传出而降低切削温度。金刚石由于导热系数及热扩散率高,切削热容易散出,不会产生很大的热变形,这对尺寸精度要求很高的精密加工刀具来说尤为重要。

各种刀具材料的耐热温度:金刚石刀具为700~8000C、PCBN刀具为13000~15000C、陶瓷刀具为1100~12000C、TiC(N)基硬质合金为900~11000C、WC基超细晶粒硬质合金为800~9000C、HSS为600~7000C。

各种刀具材料的导热系数顺序:PCD>PCBN>WC基硬质合金>TiC(N)基硬质合金>HSS>Si3N4基陶瓷>A1203基陶瓷。

各种刀具材料的热胀系数大小顺序为:HSS>WC基硬质合金>TiC(N)> A1203基陶瓷>PCBN>Si3N4基陶瓷>PCD。

各种刀具材料的抗热震性大小顺序为:HSS>WC基硬质合金>Si3N4基陶瓷>PCBN>PCD>TiC(N)基硬质合金>A1203基陶瓷。

4.切削刀具材料与加工对象的力学性能匹配

切削刀具与加工对象的力学性能匹配问题主要是指刀具与工件材料的强度、韧性和硬度等力学性能参数要相匹配。具有不同力学性能的刀具材料所适合加工的工件材料有所不同。

刀具材料硬度顺序为:金刚石刀具>立方氮化硼刀具>陶瓷刀具>硬质合金>高速钢。

刀具材料的抗弯强度顺序为:高速钢>硬质合金>陶瓷刀具>金刚石和立方氮化硼刀具。

刀具材料的韧度大小顺序为:高速钢>硬质合金>立方氮化硼、金刚石和陶瓷刀具。

高硬度的工件材料,必须用更高硬度的刀具来加工,刀具材料的硬度必须高于工件材料的硬度,一般要求在60HRC以上。刀具材料的硬度越高,其耐磨性就越好。如,硬质合金中含钴量增多时,其强度和韧性增加,硬度降低,适合于粗加工;含钴量减少时,其硬度及耐磨性增加,适合于精加工。

具有优良高温力学性能的刀具尤其适合于高速切削加工。陶瓷刀具优良的高温性能使其能够以高的速度进行切削,允许的切削速度可比硬质合金提高2~10倍。

5.切削刀具材料与加工对象的化学性能匹配

切削刀具材料与加工对象的化学性能匹配问题主要是指刀具材料与工件材料化学亲和性、化学反应、扩散和溶解等化学性能参数要相匹配。材料不同的刀具所适合加工的工件材料有所不同。

各种刀具材料抗粘接温度高低(与钢)为:PCBN>陶瓷>硬质合金>HSS。

各种刀具材料抗氧化温度高低为:陶瓷>PCBN>硬质合金>金刚石>HSS。

各种刀具材料的扩散强度大小(对钢铁)为:金刚石>Si3N4基陶瓷>PCBN>A1203基陶瓷。扩散强度大小(对钛)为:A1203基陶瓷>PCBN>SiC>Si3N4>金刚石。

6.废旧刀具重磨降低模具加工成本

① 由于受光洁度、精度等条件限制强制换刀的,可将精加工的刀代替粗加工的刀,粗加工的刀换下来。

② 刀具重磨与返修一般再重磨刀具的费用是新刀成本的30%左右,而且通常专业修磨刀具的公司还会对刀具进行涂层,相对来说将刀具重磨还是比较划算的。