新闻资讯

汽车发动机盖内板后序模具偏差加工方法探讨

汽车发动机盖板内板后序模具偏差加工方法探讨

朱青山,杨 佳

安徽江淮福臻车体装备有限公司工艺部

【摘要】结合工作经验,介绍了汽车发动机盖板内板后序加工数模偏差加工的处理方法。

1.引言

发动机盖内板,车身覆盖中较大的零件之一,具有材料薄、形状复杂、多为空间曲面、结构尺寸较大等特点,成型性较其他小零件困难,为保证零件质量,在处理数模型面(以下简称模面)的时候对凹模、压料芯、镶块等做强压处理,对下模只做凹角让空处理。简单来说,模面处理就是改变凸凹模之间的间隙,使机床给模具施加的压力在凸凹模表面进行重新分配,以提高制件的质量和模具的冲压稳定性;同时,利用模面强压也可以减少钳工手修模具的时间、降低模具成本、缩短整体研合周期。在此,将比较成熟的后工序处理方案与大家进行探讨。

2.模面偏差处理的目的

制件主要是通过凹模和凸模作用成形,例如以凸模型面为基准,在凹模型腔上加工留有制件料厚的间隙,板件在凸、凹模之间的间隙中冲压成形。模具型腔面偏差是对非基准侧型腔面实施制件料厚±(0.1~0.2)mm的偏差加工,目的是对非关键型腔面采取偏差加工处理,减少钳工上线研配工作量,进而提高模具调试效率,以达到减少模具开发周期的目的。

3.后工序模具偏差加工处理

模具偏差一般制造在压料芯上面,压力面是控制板料流动的关键部位,在设计偏差加工时需要充分考虑制件的成形性、拉伸减薄率、机床变形等影响条件,根据不同的产品造型、产品位置设计不同的偏差加工区域。为了使后工序模具冲压出来制件的面品、合格率达到要求,并且减少研合工时,对后工序模具进行模面处理。

下面我们对后工序模具模面处理的方法进行介绍。

3.1 数型前后工序一致性检查

由于模具每一工序功能不同,尤其是遇见翻边、整形时,要注意以下几个问题:

(1)翻边、整形前后的型面是否干涉。

(2)冲压方向是否存在负角。

(3)作用线是否到位。

(4)注意制件基准侧。

3.2 凸模的处理

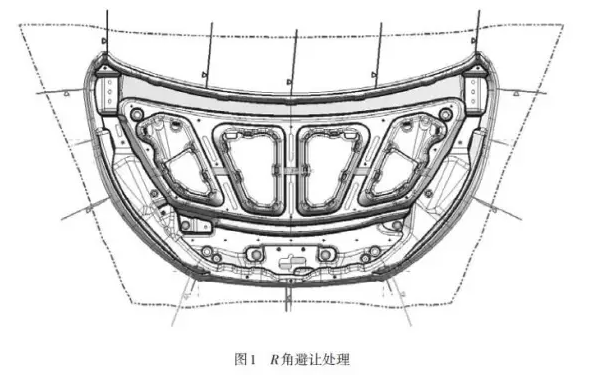

为了使制件能够更好的在后工序模具上符型并且减少研合时间,对后工序进行R角避让处理,处理的主要原则有如下几条:

(1)一般凹R圆角重新倒角为R-2mm,凸R圆角重新倒角为R+2mm,如图1中粗线区域(原则上R≧15mm及R≤3mm的凹圆角不做避空处理)。

(2)无功能的凸台抹去、凹台(筋)偏置0.5mm让空,保证数控能够加工到位,以减少钳工研合量。

(3)具有定位功能的大立面不动,定位孔、销所在台阶不动。

(4)为保证模具工作时制件不变形,偏差范围内的凸凹角不做让空。

(5)避空处理时注意实体,避空量较大区域要涂色标注。

3.3 压料芯的处理

后工序压料芯主要进行功能区强压、非功能区避空处理:

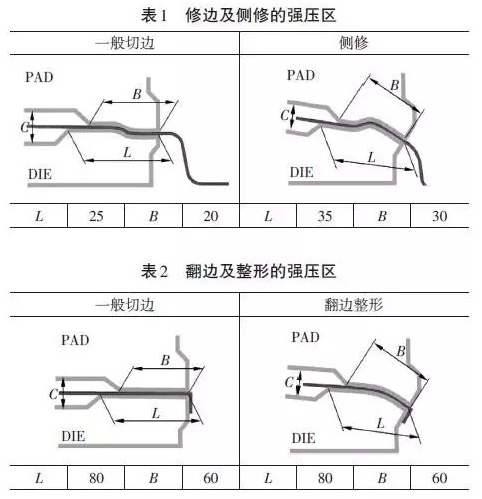

(1)强压区的划分及注意事项。

a.修边强压区20mm,侧修可增大到30mm,如表1所示。

b.翻边强压区50mm,整形强压区50~60mm,如表2所示。

c.若实体铸造区域较大,对于无功能的区域进行挖空处理,并用5~8mm角连接;挖空区进行简单化处理,符型区内无功能立面、斜面充分让空。

d.压料芯挖空后要与实体对比,防止由于挖空使实体强度较弱的区域加工后强度更加弱,造成在批量生产时模具断裂。

(2)压料芯间隙补偿依据。

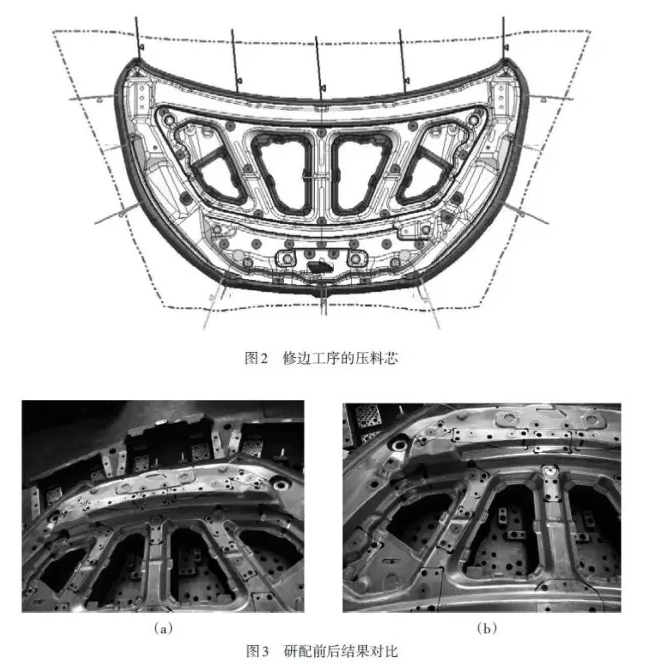

a.修边工序压料芯,如图2所示。①周圈修边线范围20mm内做0.2mm强压;②底面减薄,变形较大,中间修边冲孔做强压0.25mm;③小立面偏置让空0.5mm,凸角做大,凹角做小;④凸台、凸形特征(型区和2mm让空区)平,尤其是让空区,尽量光顺过渡;⑤钳工研配后结果如图3所示。

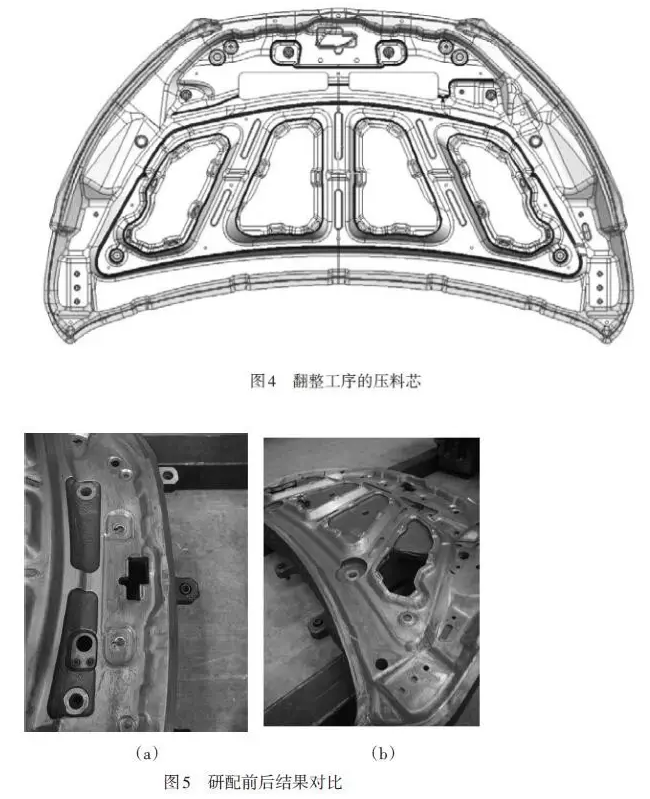

b.翻整工序压料芯,如图4所示,对于如图所示后续侧整冲孔模具,由于工艺线比较多切型面比较复杂,故我们采用整体做强压策略,具体方法如下:①周圈整形线60mm内斜面偏置做0.25mm强压; ②压料芯整体严Z向负方向移动0.07mm;③在编程指示书中标准,编程时,压料芯型面整体过切0.07mm;④钳工研配后结果如图5所示。

3.4 翻遍、整形镶块处理方法

(1)翻遍镶块。

翻遍镶块处理方法相对简单,将型面沿做紧方向偏置0.1mm即可;若不做处理,编程部门直接将间隙控制为0.9倍料厚。

(2)整形镶块。

在处理整形镶块着色时也要考虑着色等级及研合代价,与冲压方向垂直的平面优先着色,为了达到这一目的,在处理时一般要求立面做紧0.1mm、平面做紧0.2mm。

4 结束语

参考其他模具厂家的制造标准,在后续模具模面制造时,除了偏差加工制造,还会对非工作区域进行大区域避空,使用机械加工达到避空的效果,同时减少机加工加工时间。

我们厂由于模面偏差制造起步较晚,对于大面积避空方案还在探索中。当前偏差加工的方案是在模具制造过程中进行跟踪和总结,将这种理念融入到设计中,从前期就减少模具的型面面积。通过对多个汽车发动机盖板项目的后工序模具进行偏差加工,结果显示钳工型面有效区域研配的时间大大减少,模具的制造周期缩短。型面研配的面积减少了,人的参与少了,大面积打磨现象避免了,模具的品质也有了很大的提高。