新闻资讯

汽配模具稳定性及冲压成形的裕度管理及其影响因素

汽配冲模生产的稳定性裕度管理评价体系越来越受到汽车行业和模具行业关注。生产实践中,有些模具一旦投入到生产线上使用以后,却往往会产生各种问题,无法满足产品的生产要求或技术要求,造成生产线的非正常停工等,带来诸多不稳定因素。于是,如何提高模具的稳定性,成为模具制造企业面临的现实问题。

目前,在国内的模具行业内,冲模制造过程中会经常出现冲模生产不稳定的现象,即在模具工艺设计阶段,经过CAE软件分析制件成形已经满足实际生产需求,但在实际调试阶段却出现制件起皱、开裂等问题,或者模具调试合格后,在制件批量生产时质量却出现较大波动等现象,这些现象导致冲模生产稳定性差,主要由于缺乏科学的冲模裕度管理。

模具的设计与制造中,设计人员的经验与技能起到关键作用。设计合理与否,通过试模才能确认,而模具则需要通过多次试模及反复修改,才能最终完成。生产实践中,有些模具一旦投入到生产线上使用以后,却往往会产生各种问题,无法满足产品的生产要求或技术要求,造成生产线的非正常停工等,带来诸多不稳定因素。于是,如何提高模具的稳定性,成为模具制造企业面临的现实问题。

而实际上在一些发达国家中,某些汽车厂家为了保证更高的稳定性,他们对料厚的减薄率和变形量进行测定以及制件质量稳定性进行评价。

模具及冲压成形的稳定性及其影响因素

何谓稳定性稳定性分为工艺稳定性和生产稳定性。工艺稳定性指满足生产合格产品具有稳定性的工艺方案;生产稳定性则指生产过程中具有稳定性的生产能力。

先让我们来看看影响模具及冲压成形稳定性的主要因素。分别为:

1).模具材料的使用方法;

2).模具结构件的强度要求;

3).冲压材料性能的稳定性;

4).材料厚度的波动特性;

5).材质的变化范围;

6).拉伸筋阻力大小;

7).压边力变化范围;润滑剂的选择。

值得注意的是,在冲压成形过程中,由于每一种冲压板材都有自己的化学成分、力学性能以及与冲压性能密切相关的特性值,冲压材料的性能不稳定、冲压材料厚度的波动、以及冲压材质的变化,不但直接影响到冲压成形加工的精度和品质,亦可能导致模具的损坏。

以拉伸筋为例,其在冲压成形中便占据有非常重要的地位。在拉伸成形过程中,产品的成形需要具备一定大小、且沿固定周边适当分布的拉力,这种拉力来自冲压设备的作用力、边缘部分材料的变形阻力,以及压边圈面上的流动阻力。而流动阻力的产生,如果仅仅是依靠压边力的作用,则模具和材料之间的摩擦力是不够的。

为此,还须在压边圈上设置能产生较大阻力的拉伸筋,以增加进料的阻力,从而使材料产生较大的塑性变形,以满足材料的塑性变形和塑性流动的要求。同时,通过改变拉伸筋阻力的大小与分布,并控制材料向模具内流动的速度和进料量,实现对拉伸件各变形区域内的拉力及其分布状况的有效调节,从而防止拉伸成形时产品的破裂、起皱,以及变形等品质问题。

由上可见,在制定冲压工艺和模具设计过程中,必须考虑拉伸阻力的大小,根据压边力的变化范围来布置拉伸筋并确定拉伸筋的形式,使各变形区域按需要的变形方式和变形程度完成成形。

一、裕度管理体系的评价

随着汽车行业的不断发展与壮大,国内外对模具生产的稳定性越来越重视,针对国内模具制造企业还存在模具的品质和生产制件的稳定性差状况,从模具调试和制件量产阶段对冲模生产的稳定性裕度管理体系进行评价,具体评价的内容如下:

1、模具调试阶段成形裕度的评价

目的:保证压力机的底缸压力范围,进行模具成形裕度评价。

过程:①拆除调整垫;②确认制件开裂上限压力;③确认制件起皱下限压力;④计算中间值以及成形裕度。成形裕度计算公式:成形裕度=(上限压力-下限压力)/中间值;中间值=(上限压力+下限压力)/2。

2、制件量产阶段成形裕度的评价

目的:制件量产时的稳定性评价。

过程:①将压力机底缸压力设定为生产压力+20%(装有调整垫);②连续生产300个制件;③取出拉深件;④确认拉深件以及成品件的料厚减薄率、开裂以及压料面高点;⑤保证拉深件二次成形部位没有减薄以及开裂现象,并且压料面不存在有害的压料面高点。

3、料厚减薄率的评价

目的:通过制件料厚减薄率进行的裕度评价。

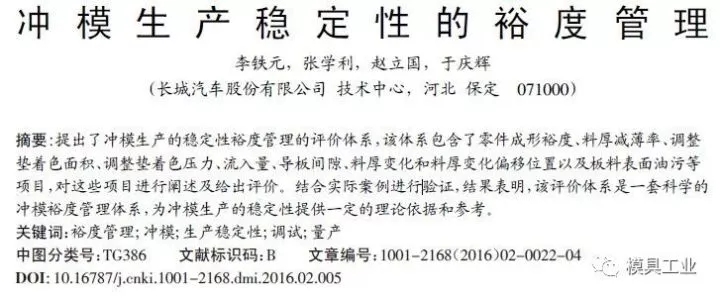

过程:①根据CAE结果、调试结果以及FAT结果决定制件测试部位;②运用超声波测试器或千分尺测定制件成形后料厚来计算出料厚减薄率;③根据测试结果进行评价;④制件料厚减薄率的标准如表1所示,根据表中标准判别料厚减薄率。

表1制件料厚减薄率标准

4、制件料厚镀锌脱落界限的评价(SCT)

目的:通过对制件料厚镀锌脱落界限裕度进行评价。

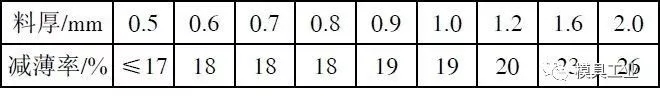

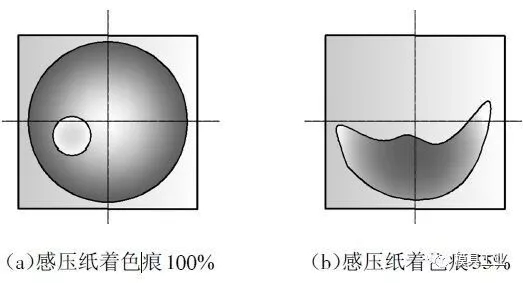

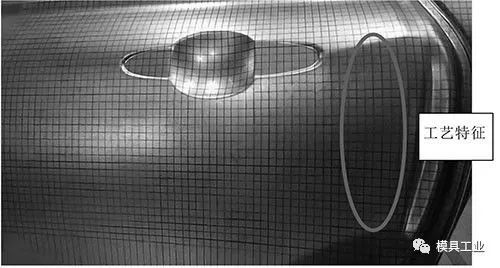

过程:①根据CAE结果、调试结果以及FAT结果决定制件测试部位;②准备好画完圆圈的板料;③用画完圆圈的板料压制拉深件;④使用专用的锥形量规进行测定;⑤测定相对于镀锌脱落界限曲线的成形变化空间。图1所示为变化空间评价标准,具体标准为变化空间40%以上为合格(侧围与门搭接部位除外)。

图1 变化空间的评价标准

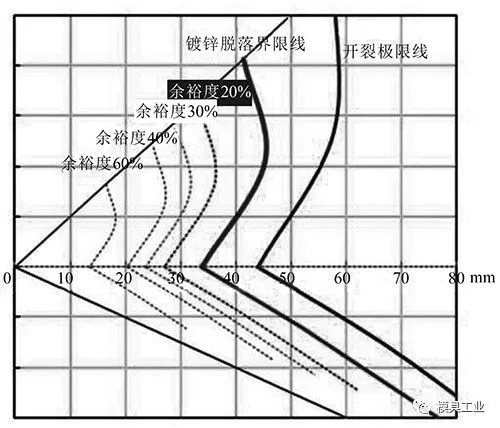

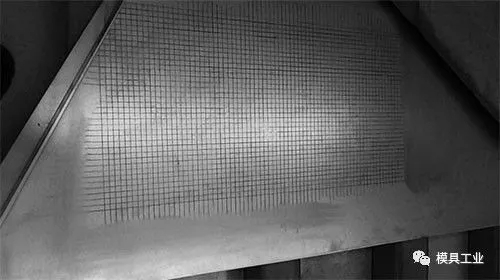

图2 网格圆图案

图3 网格圆畸变

板料成形极限试验方法如图2和图3所示。首先在试样表面复制网格圆图案,然后冲压试样直至破裂,根据应变分析网格法衡量板料局部成形能力。

5、调整垫着色面积的评价

目的:在制件量产过程中,模具维护时,利用感压纸对调整垫着色面积进行评价。

过程:①清理调整垫上附着的油渍以及脏东西;②在放置感压纸之前在标准压力下成形拉深件;③先将制件放在模具中,然后将机床闭合高度抬高10mm;④放置感压纸后压件;⑤比较各感压纸的受力面积,根据调整垫受力面积大小进行评价。图4所示为不同受力面积的感压纸着色痕(左侧为100%、右侧为55%)。

图4 不同受力面积的感压纸着色痕

标准:感压纸着色面积在80%以上合格。

6、调整垫着色面受压的评价

目的:在制件量产过程中,模具维护时,利用感压纸对调整垫着色面积进行评价。

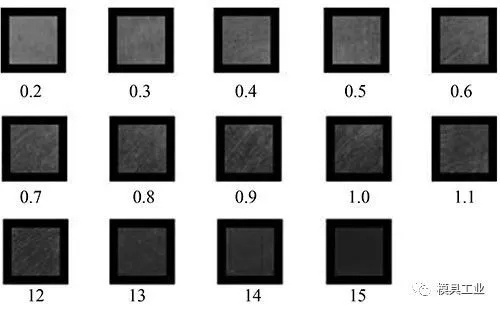

过程:①清理调整垫上附着的油渍以及脏东西;②在放置感压纸之前在标准压力下成形拉深件;③先将制件放在模具中,然后将机床闭合高度抬高10mm;④放置感压纸后压件;⑤比较各感压纸受力面压力,根据各感压纸颜色深浅进行判定,其标准颜色样本如图5所示;⑥计算出所有感压纸受力面压力的平均值。

图5 颜色样本

标准:颜色样本1.1~1.2视为合格。

7、走料差异的评价

目的:通过流入量差异对调整垫性能进行评价。

过程:①将压力机底缸压力设置为生产压力成形拉深件;②相对生产压力提高20%成形拉深件;③比较2个拉深件拉深筋外料片尺寸的差异,测定走料差别最大的部位。

标准:走料差异≤5mm时视为合格。

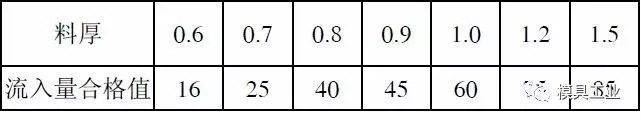

8、料厚与走料关系的评价

目的:在料厚误差较大时,对制件进行开裂风险的评价(流入量多并且料厚比较薄的制件比较容易受影响)。

过程:①在生产压力下成形拉深件;②测定走料最多部位的流入量;③评价测定结果,流入量合格值与料厚对应标准如表2所示。

表2 流入量合格值与料厚对应标准 mm

9、导板间隙的评价

目的:通过导板间隙大小对制件稳定性影响进行评价。

过程:①一边观察导板的配合程度,一边加大压力机底缸的压力;②以0.05mm为单位加入垫片进行确认;③确认导板着色情况;④导板间隙在0.2mm以内且着色率在80%以内视为合格(见图6)。

图6 导板间隙为0.2mm且着色率为80%的制件

10、料厚变化的评价

目的:针对制件量产时料厚变化对成形稳定性影响进行评价。

过程:①在使用规格范围内上、下极限偏差的料厚,在生产压力下成形拉深件;②确认料厚减薄及开裂情况。

标准:成形制件无起皱、减薄、开裂等缺陷视为合格。

11、料厚变化位置偏移的评价

目的:针对制件量产时料厚位置变化对成形稳定性影响的评价。

过程:①将料厚位置向前、后和左、右偏移5~10mm,并在生产压力下成形拉深件;②对上述条件压制的制件进行减薄、开裂及起皱情况的确认。

标准:成形制件无起皱、减薄、开裂等缺陷视为合格。

12、材料表层自带油去除调试的评价(材料表面光滑度的评价)

目的:针对制件因表面光滑程度不稳定对成形稳定性影响的评价。

过程:①使用稀释剂等将材料表层自带油去掉;②准备好3片材料在生产压力下连续成形3个拉深件;③确认制件无减薄、开裂现象(评价第3件);④无减薄、开裂现象即可(为排除因模具上附着油的影响,故连续压制3件)。

二、裕度管理体系的应用

为了验证裕度管理体系在模具调试和量产阶段对制件稳定性是否有效,选取以下几个实例在调试和量产阶段裕度管理应用进行验证。

1.变化空间的评价应用(成形极限图实验方法)

某车型后门外板在调试阶段,按照成形极限图试验方法,首先在板料表面画出网格圆图案,如图7所示,冲压试样如图8所示,根据应变分析网格法来判定板料走料的均匀性。由图8可见,后门外板的纵向明显比横向要长一些,说明纵向走料快,走料不均,易出现质量缺陷,解决措施是放大R角,使走料均匀。这种应变网格分析法是模具裕度管理中评价走料均匀性的有效方法。

图7 试样表面复制网格圆图案

图8 成形试样表面网格圆畸变图案

2.裕度管理体系对零件开裂现象的评价

某车型门内板工艺设计完成后,经采用上述的分析方法,制件在成形过程中不会发生破裂。但在实际生产调试过程中,发现该制件绝大部分质量都没有问题,但偶尔出现几件开裂,如图9所示。

图9 制件在生产中偶尔产生开裂应用

上述的裕度管理体系对制件进行生产稳定性分析,发现该制件在压力机底缸压力在20%波动范围内时,绝大部分制件质量合格,但压力机底缸压力在20%以上时,制件出现图9所示开裂现象。根据评价结果,对第一台压力机底缸压力进行调整,按照±20%的极限压力值对拉深模调整垫进行垫片的增减,后期制件批量生产验证,制件开裂现象消除。