新闻资讯

模具设计:六种常见注射成形的缺陷(附:调整改进方法)

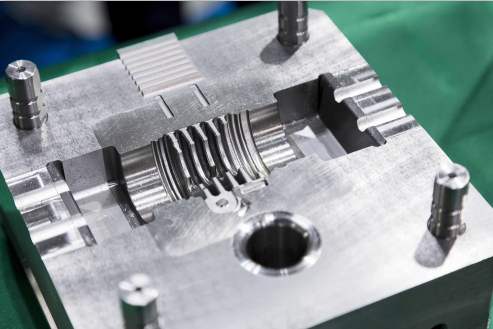

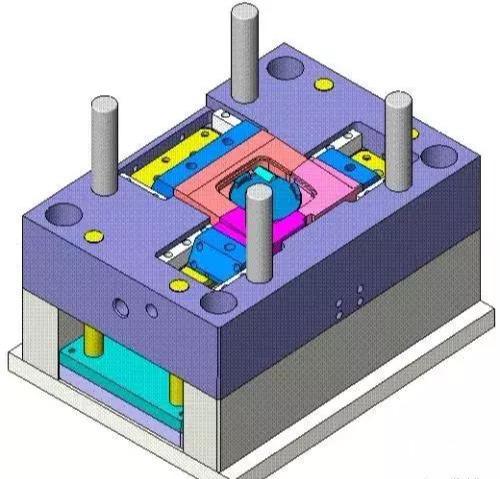

注射模在试模过程中,制件上常会出现各种缺陷。产生缺陷的原因是多方面引起的,因此需要按成形条件、成形设备、模具结构和制造装配精度等因素,对其进行全面分析,找出产生的原因,采取必要的调整措施,使试模时获得合格的制品零件。

1、 塑件充填不足

在试模时,由于注射量不够、加料量及塑化能力不足,以及融料填充不良和排气不好等原因,导致填充型腔不满,致使塑件外形残缺、形体不完整而造成废品。发生这种塑件充填不足缺陷时,应从以下几方面进行调整和改进:

(1) 注射量不够或供料不足及塑化能力差时,应加大注射量和加料量,并设法增加塑化能力。

(2) 融料填充流动不良时,应加大喷嘴直径、提高喷嘴温度,或使用流阻力较小的喷嘴;对于主浇道或分浇道可增大其直径,使其截面积加大;若由于壁厚薄而造成的填充不足,可增加整个或局部的壁厚,也可以在填充不足的附近,设置辅助浇道或浇口;当发现喷嘴最先注射出的融料被主浇道或浇道冷却,导致填充流动不良时,应在调整时开设大的冷料穴。

(3) 排气不良时,可采取降低注射速度给予一定的排气时间来解决,或在融料最后流到的部位加开排气孔道,或把型腔部制成镶件以及在分型面处开设浅槽,使空气在缝隙溢出。

(4) 检查一下注射力、注射时间、保压时间是否太小或太短,螺杆和柱塞是否回程太早。此时,应该提高注射压力和延长注射及保压时间。

(5) 多型腔有局部填充不足时,即只在主浇道附近或浇口粗而短的型腔可加工出合格的零件,其余型腔有缺料,则在调整时应加粗浇道直径,使流到浇道末端的压力降减小,同时要加大离主浇道较远的型腔浇口。

(6) 喷嘴及料筒温度太低或喷嘴孔径太小,容易使型腔填不满,此时应提高喷嘴及料筒温度,或加大喷嘴直径。

(7) 模具温度低、塑料融料冷却较快,也容易使型腔填充不足,此时应提高模温。

(8) 材料(塑料)粘度不均或含水分太多,而引起型腔填充不足,应在试模前,将塑料烘干或改换新的塑料。

2、 塑件尺寸变化不稳定

在试模时,若发现塑件尺寸变化及不稳定,应从以下几方面进行调整:

(1) 调整注射机,使其电器部分、液压系统工作时稳定可靠。

(2) 设法提高模具强度,对于定位杆弯曲或磨损的,应给以重新更换。

(3) 严格控制注射温度、注射压力、注射速度等成形条件,应使每一个制品的成型周期要稳定一致。

(4) 调整模具精度,使活动零件动作平稳、定位零件定位准确。

(5) 检查模具合模时的锁模力。应使合模时,锁模力要大,防止时松、时紧,要合模稳定。

(6) 多腔注射成形时,浇口应大小一致,使每个型腔应进料均衡。

(7) 要严格控制每次注射时的加料量,要定量加料,不能每次过多或过少。

(8) 检查塑料的质量,应使颗料均匀,收缩率要稳定,必要时要更换新的塑料。

3、塑件表面产生明显的细缝

塑件在注射成形后,在其表面或内部,产生明显的裂缝,主要由于料温、模温太低、注射速度较慢、注射压力小、料的进口位置不当、嵌件温度太低、塑料流动性差及模具排气不良等因素引起的。其调整及解决办法是:

(1) 改善工艺条件,即提高料温、模温、加快注射速度、加大注射压力。

(2) 若进料口位置不当,进料口数量多或浇道系统流程长,阻力太大或料温下降太快,引起塑件表面裂纹,则应调整进料口和浇道系统,使之合适。

(3) 改变模具冷却浇道,使之冷却均匀,消除塑件局部由于冷热变化太大而产生裂纹

(4) 塑件若太薄、嵌件过多或薄厚不均,使塑料在薄厚交界处出现融接不良而产生裂纹。这时,应改进塑件设计,使之符合工艺性。

(5) 嵌件在使用前,一定要预热。

(6) 在试模前,一定要清除模腔内水分,适量使用润滑剂和脱模剂。

(7) 若模具排气不良而产生裂纹,应在模内增设冷却槽,使之充分排除气体。

(8) 若塑料流动性较差,且纤维填料分布不均时,应更换流动性好的塑料,并要改善填料,使之分布均匀。

4、 塑件表面产生黑点

注射后塑件表面产生黑点、黑条或沿塑件表面呈炭状烧伤现象。这主要是料筒清洗不洁、或有混杂物;塑料中或模具型腔表面的可燃性挥发物或塑料质量不佳、塑料受潮、水解变黑等因素造成的。为清除上述现象,应从以下几方面予以解决;

(1) 在注射开始前,应认真清洗料筒,使之干净。并认真清理型腔表面,应无杂物和水分存在。

(2) 塑料在使用前,应清除杂质或进行烘干后使用。

(3) 合理地修整模具排气系统,尽量减少锁模力。

5、 模具脱模困难

由于模具脱模性能不良,填充作用过强,致使制品附于模具上难于脱模,或脱模后产生变形、裂纹、拉毛。其主要原因是:型腔表面粗糙、型腔脱模斜度太小、模具镶块处缝隙太大、模温太高或太低、顶杆太短不起作用、拉料杆失灵、活动型芯脱模不及时、塑料发脆、收缩率太大。

调整和解决方法是:

(1) 调整模具结构,即加大脱模斜度,对模腔进行抛光使之光洁;修整模具,尽量使镶块嵌镶部位及活动型芯部位缝隙减小;在模芯内增设进气孔,修整拉料杆和顶件杆,使其动作灵活、可靠。

(2) 改善成形工艺条件,即合理控制模具温度与成形时间,降低注射力。

(3) 更换质量好的塑料。

6、 粘模

粘模的原因和调整方法是:

(1) 浇道斜度太小或倒斜度,容易产生粘模,此时应改进浇道斜度。

(2) 使用的塑料混入杂物易粘模,应使用干净的无杂质塑料。

(3) 料温、喷嘴温度、模温较低,且喷嘴与浇口套不吻合或喷嘴与模具间有漏出的融料,难以脱模。此时,应提高料温、模温及喷嘴温度,并调整喷嘴与浇口套,尽量使其在同一轴线上,并使喷嘴在工作时,尽量与模具紧密贴合,不留有缝隙,防止融料溢出。

(4) 若定模的脱模阻力大于动模时,制件会粘在定模上,有时会无法推出制件。此时,要合理地修整模具,对其型腔进行抛光,或使用良好的脱模剂。

(5) 更换拉料杆,尽量使拉料杆动作可靠。

(6) 改善浇道强度或更换新浇道口,使浇道口直径加大。

(7) 加长冷却时间。