新闻资讯

内高压成形技术是什么?内高压成型模具的概念及原理

内高压成形技术是什么?内高压成型模具的概念及原理

内高压成形技术

内高压成形也叫液压成形或液力成形,是一种利用液体作为成形介质,通过控制内压力和材料流动来达到成形中空零件目的的材料成形工艺。

内高压成形工艺与设备,目前主要由欧洲与日本的一些大型设备厂商设计和制造,如舒勒、SPS、APT及川崎油工、Opton等,而国内正处于起步阶段,哈尔滨工业大学、中国一重、齐齐哈尔二机床及合肥锻压等已开始了内高压成形设备与工艺的研究和设计。为满足工艺的特殊要求,内高压成形生产线通常需进行专业的设计开发,其发展趋势是大型化、自动化、柔性化和智能化,超高压装置和伺服控制系统将成为设备开发的核心技术与攻关难点。

内高压成形是一种制造空心整体构件的先进制造技术,是一种以管材为坯料,以油液为传压介质,在管材内部施加超高压的同时,对管坯的两端施加轴向推力进行补料。

因两种外力的合力作用,管坯产生塑性变形,最终与模腔内壁贴合,使管坯成为具有三维形状零件的现代塑性加工技术。按管坯成形特点,零件分为成形区和送料区。成形区是管坯发生塑性变形直径变化的部分;送料区是向成形区补料的部分。

内高压成形时管端密封是由冲头和模具挤压形成刚性密封,因此该处模具容易磨损,通常在模具密封段采用耐磨镶块,来提高模具寿命。在零件成形后,依靠模具内的辅助液压缸完成开槽、冲孔等后续工序。然后油液卸压,轴向冲头回程,液压机滑块上行,即可取出零件。

内高压成形技术原理

内高压成形的原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形为所需要的工件。对于轴线为曲线的零件,需要把管坯预弯成接近零件形状,然后加压成形。

内高压成形技术优点及应用

内高压成形的构件质量轻,产品质量好,并且产品设计灵活,工艺过程简捷,同时又具有近净成形与绿色制造等特点,因此在汽车轻量化领域获得了广泛的应用。通过有效的截面设计与壁厚设计,许多汽车零部件都能用标准管材,通过内高压成形制成结构复杂的单一整体构件。这显然在产品质量,生产工艺简捷性等方面比传统的冲压焊接方式优越得多。大多数液压成形工序只需一个与零件形状一致的凸模(或液压成形冲头),液压成形机上的橡胶隔膜起到通常凹模的作用,因而模具成本比传统模具少约50%。与传统的需多道工序的冲压成形相比,液压成形只需一步就可成形相同零件。

与冲压焊接件相比,管材液压成形的优点是:节约材料,减轻重量,一般结构件可减重20%~30%,轴类零件可减重30%~50%:如轿车副车架,一般冲压件重为12kg,内高压成形件为7~9kg,减重34%,散热器支架,一般冲压件重16.5kg,内高压成形件为11.5kg,减重24%;可减少后续的机加工量和组焊工作量;提高构件的强度与刚度,由于焊点减少而提高疲劳强度。与冲焊件相比,材料利用率为95%~98%;降低生产成本和模具费用30%。

内高压成形工艺过程主要分为三个阶段

(1).初始充填阶段 将管坯放入模腔并合模,两端的轴向冲头水平推进,形成密封。通过预充液体将管内空气排出。

(2).成形阶段 在管坯加压胀形的同时,冲头按设定的加载曲线向内推进补料,在内压和轴向补料的联合作用下使管坯基本贴靠模具。此阶段除过渡R角外的大部分区域已经成形。

(3).整形阶段 提高内压使过渡R角完全贴合模腔,工件完成成形。

内高压成形的主要技术参数有初始屈服压力、开裂压力、成形压力、轴向进给力、合模力和补料量。

(1).初始屈服压力 管坯产生塑性变形所需的压力。

(2).开裂压力 管坯发生开裂时的压力。

(3).整形压力 在后期整形阶段,为保证零件完全成形所需要的压力。

(4).轴向进给力 轴向推进缸选型的依据,具体由保证管坯塑性变形的力、冲头高压反力和摩擦力等三部分决定。

(5).合模力 在成形过程中使模具闭合所需要的力,是液压机选型的主要依据。

(6).补料量 确定水平缸行程的重要参数。由于加载路径与摩擦力的影响,补料量无法完全送到成形区,成形区壁厚要减薄,实际补料量通常为理想补料量的60%~80%。

相对于传统的薄板冲压与焊接工艺,内高压成形以管材为加工对象,具有以下特点:

1).内高压成形工艺可减少开发与制造成本,降低车身重量,提高材料利用率。内高压成形件通常只需一副模具,而薄板冲压往往需要三道及以上的工序,工装开发及后续的制造成本将会大大提高。工序减少了,其工艺废料也会相应减少。在满足零件使用要求的情况下,内高压成形的空心零件较冲压焊接组合件可实现减重20%~30%,材料利用率提高30%~50%。

2).内高压成形工艺可提高零件加工精度与车身安全性能。针对形状复杂的零件,内高压成形可实现一次成形,避免了零件在多序加工过程中产生的累积误差,从而提高零件精度。内高压成形属于冷加工工艺,通过变形过程中的加工硬化可大大提高零件强度,且原始管坯的整体性较好,其整体刚度也能得到保证,因此应用于汽车车身的承载结构件中可提升车身的安全性能。

3).由于内高压成形所需压力较高,所以合模压力机所需吨位也较大,通常在3500t以上,其高压生成源及电气控制系统相对复杂,设备制造成本也高。另外,因零件成形质量和壁厚分布与加载路径密切相关,其研发与试制费用较高。这些因素在一定程度上限制了内高压成形工艺的发展与普及。

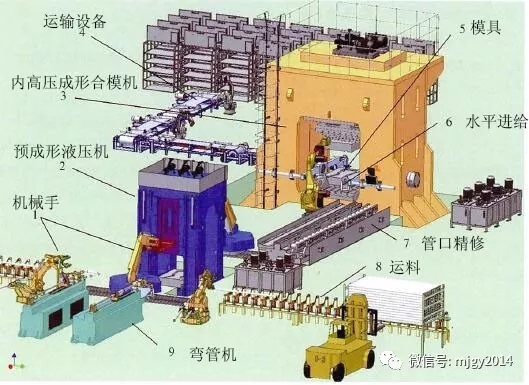

内高压成形生产线

基于内高压成形工艺过程,内高压成形生产线主要可分为四大模块:合模压力机、成形模具、高压生成系统及电气控制系统。

近几年来,由于管类零件内高压成形技术具备的工艺和成本优势,在汽车工业中得到了迅速推广。为了进一步推动汽车轻量化设计,将会在车身上开发更多的空心部件。

内高压成型也叫液压成型或液力成型,是一种利用液体作为成型介质,通过控制内压力和材料流动来达到成型中空零件目的的材料成型工艺。内高压成型的原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成型为所需要的工件。对于轴线为曲线的零件,需要把管坯预弯成接近零件型状,然后加压成型。

内高压成型的构件质量轻,产品质量好,并且产品设计灵活,工艺过程简捷,同时又具有近净成型与绿色制造等特点,因此在汽车轻量化领域获得了广泛的应用。通过有效的截面设计与壁厚设计,许多汽车零部件都能用标准管材,通过内高压成型制成结构复杂的单一整体构件。这显然在产品质量,生产工艺简捷性等方面比传统的冲压焊接方式优越得多。大多数液压成型工序只需一个与零件型状一致的凸模(或液压成型冲头).,液压成型机上的橡胶隔膜起到通常凹模的作用,因而模具成本比传统模具少约50%。与传统的需多道工序的冲压成型相比,液压成型只需一步就可成型相同零件。

与冲压焊接件相比,管材液压成型的优点是:节约材料,减轻重量,一般结构件可减重20%~30%,轴类零件可减重30%~50%:如轿车副车架,一般冲压件重为12kg,内高压成型件为7~9kg,减重34%,散热器支架,一般冲压件重16.5kg,内高压成型件为11.5kg,减重24%;可减少后续的机加工量和组焊工作量;提高构件的强度与刚度,由于焊点减少而提高疲劳强度。与冲焊件相比,材料利用率为95%~98%;降低生产成本和模具费用30%。