新闻资讯

注射成型之结构发泡成型技术科普

注射成型能够制造复杂三维形状塑料制品的独特性。然而,这种成型方法也面临着许多可能限制其潜在应用的挑战。它有两个问题:

1.对制品几何形状的某些限制

2.模塑制品的尺寸稳定性

一方面,对于较厚的模塑制品,由于聚合物热导率低,导致冷却时间延长。因此,常规的注塑制品受到限制,要求制品总体上壁厚均匀,其厚度范围为1~ 5mm。

另一方面,对于薄壁制品,其成型需要采用极高的注射压力和注射速度以避免充模期间熔体的过早固化。

这就说明了为什么难以采用注射成型方法获得很大或者很小的制品,即制品几何形状受到限制。对于不同结构部位存在显著壁厚差异的制品,成型时容易产生凹痕和空穴,且有可能因不均匀收缩而导致翘曲的产生。

尽管如此,按壁厚均匀而设计的制品并不能避免尺寸稳定性的问题。收缩是注射成型中所固有的现象,是由于物料从加工温度冷却至室温时聚合物的比容减小而产生的。

在注射成型过程中,物料组分的热传递影响制品整体和横截面上收缩情况的变化。如果收缩是非均匀的,将产生内应力。当成型过程诱导应力过高,足以打破制品的结构规整性时,制品一顶出就发生翘曲,导致其在工作载荷下受损或破裂。

所以由此产生了许多特殊发泡注射成型工艺,以应对前面所述的问题,或用于生产具有特殊结构的制品,这是常规的注射成型工艺在经济效益条件下所无法实现的。

这些工艺方法包括:

气体辅助注射成型、反应注射发泡成型、低压发泡成型、高压发泡成型、共注射发泡成型及微孔注射发泡成型等。

发泡注射成型你了解多少?

发泡塑料是以热塑性或热固性树脂为基体,其内部具有无数微小气孔的塑料。发泡是塑料加工的重要方法之一,塑料发泡得到的泡沫塑料含有气固两项-气体和固体。气体以泡孔的形式存在于泡沫体中,泡孔与泡孔互相隔绝的称为闭孔,连通的称为开孔,从而有闭孔泡沫塑料和开孔泡沫塑料之分。泡沫结构的开孔或闭孔是由原材料性能及其加工工艺所决定的。

塑料发泡的技术渊源久远。最早是20年代初期的泡沫胶木,用类似制造泡沫橡胶的方法制取;30年代出现硬质聚氨酯泡沫和聚苯乙烯泡沫;40年代有聚乙烯、聚氯乙烯、环氧树脂、酚醛泡沫;50年代则有可发性聚苯乙烯泡沫和软质聚氨酯泡沫。

现在,基本上所有的塑料,包括热塑性和热固性的都可以发泡为泡沫塑料。工业上的制备方法有:挤出发泡、注塑发泡、模塑发泡、压延发泡、粉末发泡和喷涂发泡等等。其中,注塑发泡是最重要的成型方法之一,在这里重点讲述注塑成型发泡。

什么是发泡成型原理?

塑料的发泡方法根据所用发泡剂的不同可以分为物理发泡法和化学发泡法两大类。在这里首先简单介绍一下发泡剂。

什么是发泡剂,有几种类型?

发泡剂可简单粗分为物理发泡剂与化学发泡剂两类。对物理发泡剂的要求是:无毒、无臭、无腐蚀作用、不燃烧、热稳定性好、气态下不发生化学反应、气态时在塑料熔体中的扩散速度低于在空气中的扩散速度。常用的物理发泡剂有空气、氮气、二氧化碳、碳氢化合物、氟利昂等;

化学发泡剂是一种受热能释放出气体诸如氮气、二氧化碳等的物质,对化学发泡剂的要求是:其分解释放出的气体应为无毒、无腐蚀性、不燃烧、对制品的成型及物理、化学性能无影响,释放气体的速度应能控制,发泡剂在塑料中应具有良好的分散性。应用比较广泛的有无机发泡剂如碳酸氢钠和碳酸铵,有机发泡剂如偶氮甲酰胺和偶氮二异丁腈。

什么是物理发泡法?

简单地讲,就是利用物理的方法来使塑料发泡,一般有三种方法:

(1)先将惰性气体在压力下溶于塑料熔体或糊状物中,再经过减压释放出气体,从而在塑料中形成气孔而发泡;

(2)通过对溶入聚合物熔体中的低沸点液体进行蒸发使之汽化而发泡;

(3)在塑料中添加空心球而形成发泡体而发泡等。

物理发泡法所用的物理发泡剂成本相对较低,尤其是二氧化碳和氮气的成本低,又能阻燃、无污染,因此应用价值较高;而且物理发泡剂发泡后无残余物,对发泡塑料性能的影响不大。但是它需要专用的注塑机以及辅助设备,技术难度很大。

什么是化学发泡法?

化学发泡法是利用化学方法产生气体来使塑料发泡:对加入塑料中的化学发泡剂进行加热使之分解释放出气体而发泡;另外也可以利用各塑料组分之间相互发生化学反应释放出的气体而发泡。

采用化学发泡剂进行发泡塑料注塑的工艺基本上与一般的注塑工艺相同。塑料的加热升温、混合、塑化及大部分的发泡膨胀都是在注塑机中完成的。

总之,不论选取哪一种塑料原料,也不论采用哪一种发泡方法,其发泡过程一般都要经过形成气泡核,气泡核膨胀,泡体固化定型等阶段。

什么是结构发泡成型?

结构发泡法(StructralFoamMolding)属于化学发泡法,采用注射成型方法生产的塑料泡沫制品。在成型过程中,采用化学发泡剂(CBA) 或物理发泡剂(PBA) 以获得微孔(泡沫) 结构。

它是注射成型工艺技术中的一项革命。它保留了传统注射成型工艺的许多优点,又避免了传统注塑工艺中遇到的一些问题,如制品强度不够、生产周期太长、模塑率低等。

结构泡沫制品与实心制品相比,具有显著的优点,包括:无凹痕、微小的翘曲和极低的残余应力、高比刚度、轻质、降低材料成本。

另外,采用结构发泡技术还可模塑大型复杂制品、使用低成本模具、多模腔可同时操作,从而降低制品生产成本。结构发泡制品是一种具有致密表层的连体发泡材料,其单位重量强度和刚度比同种未发泡的材料高3~4倍。

结构发泡法最大的特点是可以不用增加设备,家用普通的注塑机便可以注塑生产,不过采用模腔扩大法发泡的高压结构发泡注塑机与普通注塑机相比,增加了二次合模保压装置。

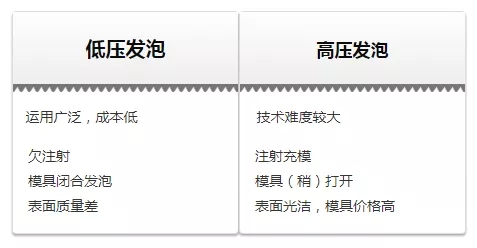

近年来,结构发泡注塑成型技术得到了很广泛的发展,成型方法也很多,但归纳起来可以分为三种:低压发泡法;高压发泡法(注:此处的低压和高压指模具模腔内的压力);双组分发泡法。

由于这些优点,结构泡沫在许多领域得到应用,有如下几种从传统模塑技术演变而来的工艺:

低压发泡成型;高压发泡成型;气体反压发泡成型;共注射发泡成型;顺序注射发泡成型;

A、低压发泡成型

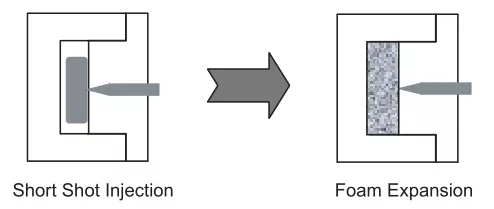

所谓低压发泡成型,是指在高注射压力下,可将混合物部分地填充模具型腔,在自膨胀发泡过程中产生的气体内压,有助于均匀挤压模腔,从而对收缩现象进行补偿,并防止凹痕的出现。由于成本较低,低压发泡成型工艺目前约占据世界热塑性结构泡沫生产总量的90%。

低压发泡成型的某些缺点限制了其在更广领域的应用。这些缺点包括:产生大的泡孔尺寸、发泡膨胀尺寸分布不均。

这些缺点可能导致制品的力学性能变差,尤其是冲击性能下降,从而限制结构泡沫在承载领域的应用。低压发泡成型的另一个缺点是较低的孔隙率(一般低于15%),限制了材料成本的降低。虽然可以通过加大发泡剂用量或对同一模塑容积减小注射量的方法来提高孔隙率,但产品结构可能会因为在发泡制品中存在大气泡而发生劣变。

在某些薄壁制品的应用中,由于制品截面形成的大气泡,出现破裂的机会增大了。另一个存在的问题是泡沫表面质量较差,通常呈现为表面粗糙或存在乱纹,这是由充模阶段的喷射流效应形成的。乱纹表面质量可能形成集中应力,导致制品的机械强度降低。

B、高压发泡成型

与低压发泡成型的对比如下:

高压发泡注射成型即“注射—压缩工艺”,在此工艺中含有发泡剂的预塑熔体,首先在高压下注人模具内而充满模腔。与常规注射成型一样,模具在高压下进行压缩。然而,所需的压缩压力低于常规注射成型工艺。较高的模内压力可阻止发泡剂膨胀,使得产生的乱纹更少。一旦形成实心表皮,模具就打开扩大容积以使发泡剂在制件内部膨胀。

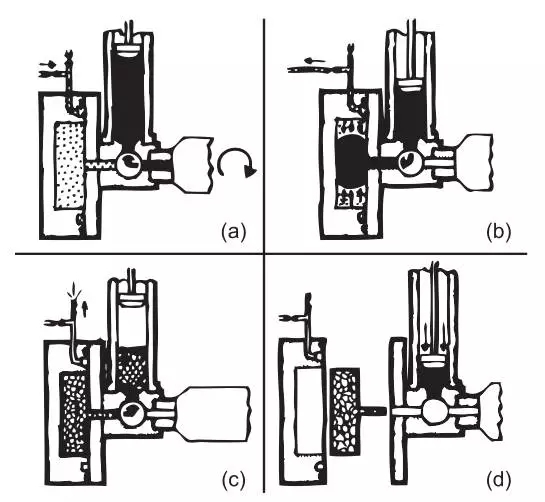

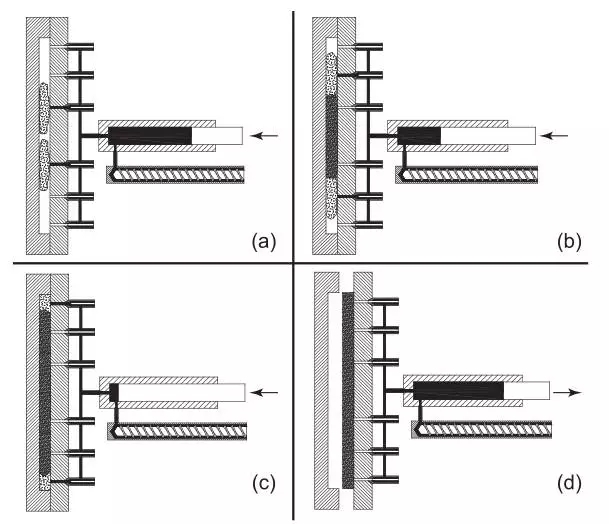

C、气体反压发泡成型

熔体和发泡剂压人储料缸

熔体注入增压模具型腔

气体反压释放,模内多余的发泡材料压入储料缸

开模和制品顶出

气体反压发泡成型被认为是“无乱纹”成型技术。反压概念与气体增压模具有关,其通过控制排气作用,可在成型周期的发泡膨胀阶段形成光滑表面。

它提供了一种控制发泡过程的方法,而这种方法往往影响制品的结构及许多重要的制品特性。在降低密度的效果方面,由反压法生产的制品比传统的低压结构泡沫加工方法低5%~10%,但制品截面具有更均匀的泡孔结构,从而改善许多物理性能。

该工艺在注入塑料之前,压力密闭模具被施以气体反压。当达到合适的模内反压,含有分散的压缩发泡剂的预塑化熔体被注人模具。在注射过程中,尚未被充满的模具在容积减小的同时,需控制排气以维持恒定的反压。一旦形成所需厚度的实心光滑表皮,模内的气体反压就被释放以允许模塑物体的内部实现发泡膨胀。

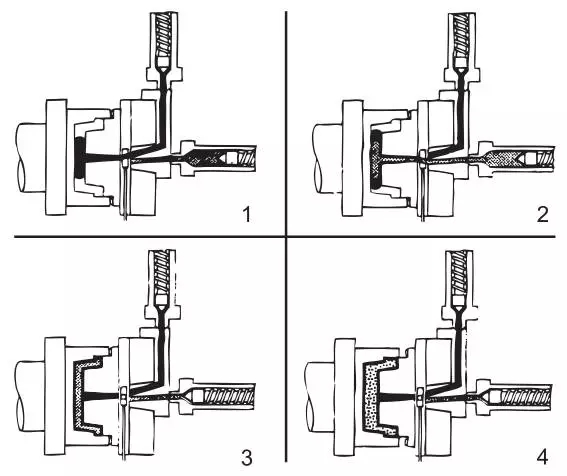

D、共注射发泡成型

1.皮层注射

2.芯部注射

3.充模即将结束

4.注射皮层以封闭浇口

共注射发泡成型,也就是所谓的“夹心”发泡成型,是将“皮层”材料和相容的“芯部”材料顺序或同时注人模具型腔。由于喷射流效应的作用,芯部材料在皮层内部流动,将位于高温芯部的剩余熔融皮层材料向模具型腔的末端推挤,最终获得实心表皮包裹着发泡芯部的制品。

注塑设备需要实现皮层材料和芯部材料的独立注射,共注射发泡成型具有发挥每一种材料的最佳性能的固有灵活性,能够降低材料成本、注射压力、锁模吨位及减小残余应力。它还能实现对制品性能的改进,这是该工艺最独特的优点之一。

当一种材料不能提供生产最终产品所需的所有性能时,该工艺还可使用便宜的芯部材料和昂贵的皮层材料作为组分,以获得具有A级表面和低成本回收芯部的制品,包括:软质皮层包裹着硬质芯部的方向盘和扶手,具有耐化学性皮层的发动机罩组件,具有电磁屏蔽(EMI) 皮层或芯部的电子柜等等。

E、顺序注射发泡成型

从第一组喷嘴注入,仅填充模具中心部位

从第二组喷嘴注入,仅填充中心区域的邻近区域

从第三组喷嘴注入,完全充满模具

开模并重新填充储料缸,开始下一循环

顺序注射发泡成型工艺的实现是采用多喷嘴,在制品的不同部位进行充模,以改善局部流动性,并对制品充模难至的区域加以填充。每一个多喷嘴均具备独立的温度和液压控制,通过使用标准热流道支管和喷嘴定位孔,可以安装在不同位置。

认识到其对特大制品及结构极复杂制品的独特优势后,顺序注射发泡成型在塑料工业日益受到重视。顺序注射的直接结果是,可以对充模过程进行细致的规划,并通过注射量和注射速度的单独控制来完成充模过程。

这产生了许多独特的优点:加工窗口的温度范围宽,降低锁模吨位,模腔压力低,可成型特大、复杂制品,具有高度灵活性和可控性。

对于发泡注射成型来说,除了结构发泡,还有两个研究方向:微孔发泡成型和发泡添加剂。这会涉及到更加复杂研究,如间接、半连续和连续微孔注射,发泡成核剂、发泡剂、气体在聚合物中的溶解问题,泡孔成核、均相与非均相,孔隙等等问题。