新闻资讯

超临界流体-微孔发泡注塑成型工艺技术科普

什么是微孔发泡成型?

微孔发泡注塑成型工艺(MuCell)是指以热塑性材料为基体,通过特殊注塑加工工艺,使制品中间密布十至几十微米的封闭微孔。微孔发泡成型属于物理发泡法。

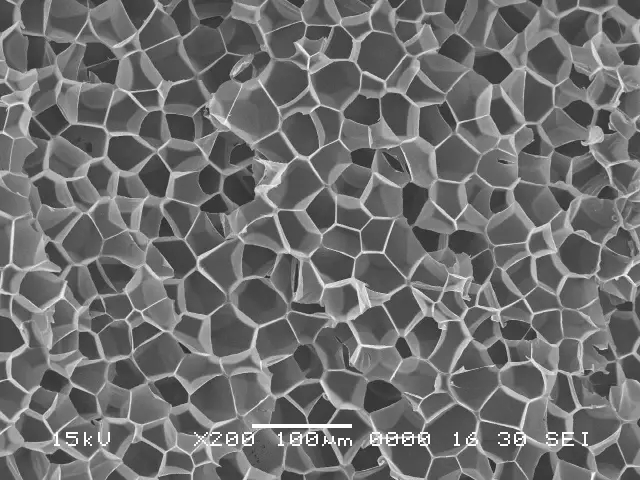

常规泡沫塑料的泡孔直径一般大于50mm,泡孔的密度(单位体积内泡孔的数量)小于106个/cm3。这些大尺寸的泡孔受力时常常成为初始裂纹的发源地,降低了材料的机械性能。

超临界流体发泡技术-微孔发泡注塑成型工艺

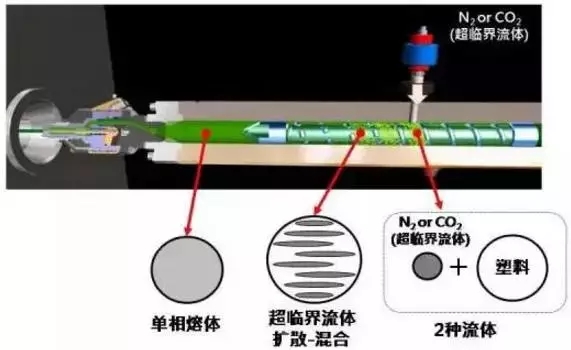

采用超临界流体-微孔发泡注塑成型工艺,即超临界状态的氮气或二氧化碳,作为发泡剂,经过精确计量后,与热塑性塑料熔体充分混合均匀,形成均匀的熔胶/发泡剂均相体系,包括单相溶液;所获得的这种均相体系,经过发泡成型口模或注塑模具实现所需要的发泡制品,例如微孔发泡制品和结构发泡制品、高发泡材料。

相对于传统发泡剂在实际生产中泡孔尺寸较大且泡孔尺寸不均匀,发泡剂的用量和释放的控制难以掌握。新的超临界流体发泡技术以很高的成核速率,能在材料中形成泡孔尺寸均匀、分布均匀的微孔产品 ,不但具有经济、安全、环保等方面的优势,而且适合于加工几乎所有的热塑性树脂和产品应用领域,例如食品药品包装领域。由于能更经济便捷地制备微孔发泡制品,可进一步拓展发泡材料的应用领域。

发泡成型方式包括注塑成型、挤出成型、吹塑成型等。

微发泡注塑成型技术突破了传统注塑的诸多局限,在保证制品性能不降低的基础上,可显著降低制件重量和成型周期,减少设备的锁模力。由于这些优势,微孔发泡注塑成型工艺越来越多的应用于汽车零部件制造。

注射成型是微孔塑料制品的主要成型方法之一。塑料原料加入注塑机的料筒后,在螺杆剪切力及加热圈外加热作用下塑化,发泡剂直接注入注射螺杆熔融段末与熔体均匀混合,然后高压高速注入模腔。

在模腔内突然降压,使熔体中大量的过饱和气体离析出来,发泡、膨胀、成型、定型形成微孔塑料制品。另外,也可以采用改变温度的方法形成泡核,与改变压力法相比,比较容易控制,但对于气体溶解度对温度不敏感的塑料不适用。

开发微孔塑料注塑技术难度比较大,因为和常规泡沫塑料相比,泡孔的尺寸要小得多,要想得到良好的微孔塑料制品,必须要保证对进入机筒熔体中的超临界流体精确计量,要求塑料熔体必须充分混合、均化、分散,形成均相混合体,保证熔体中的成核点必须多于109个/cm3、及时控制成核气泡的膨胀等等。这对设备本身及注塑工艺参数的要求都非常之高。

采用该技术的特点是:

制品重量约减少50%;

注射压力约降低30~50%;

锁模力降低20%;

循环周期减少10~15%;

采用一套带计量控制装置的气体输入设备。

微孔发泡注塑成型工艺过程可分为三个阶段:

熔融混合:在恒定压力下,透过螺杆将超临界流体(N2或CO2)和塑料混炼成均匀的单相流体。

气泡核形成:通过开关式射嘴将单相流体射进温度和压力较低的模具型腔,使混合溶胶产生巨大的压力降,从而使其内部析出形成大量的气泡核。

微孔形成:这些气泡核逐渐长大成微小的孔洞。如上图制品界面剖图所示,可以明显看到表层还是未发泡的实体层,这是由于模具温度太低,表面的树脂冷却过于迅速,因此微孔只在制品的内部形成。

以下视频将为大家更加形象地介绍微孔发泡注塑成型工艺:

微孔发泡注塑成型-熔融混合过程:

微孔发泡注塑成型-注塑过程:

微孔发泡注塑成型工艺特点有哪些?微孔发泡注塑成型和其他发泡成型工艺有什么区别?

与其它发泡工艺技术相比,微孔发泡注塑工艺有其自身优势和局限性,接下来小编就和大家详细分析一下。

微孔发泡注塑与结构发泡注塑相比:

|

微孔

发泡注塑 |

优点 |

1、对于大多数材料(包括常用的工程塑料)而言,其用料的减少和注塑循环时间的降低更加显著;

2、能够同时成型具有薄壁和厚壁的结构,制品设计更灵活。 |

|

缺点 |

对于厚壁(>6mm)产品,制造上没有太多优势。 |

|

|

结构

发泡注塑 |

优点 |

对于成型较大的厚壁产品,最常见的是采用特殊的低压注塑加工高密度聚乙烯(HDPE),其制品的重量减轻可以达到10%或更多。 |

微孔发泡注塑与气体辅助注塑相比:

|

微孔

发泡注塑 |

优点 |

制品重量降低更多,以更短循环时间成型,且制品翘曲较少,同时能够消除收缩痕。 |

|

缺点 |

对厚壁制品成型没有优势,制品表面质量无法达到非常完善。 |

|

|

气体

辅助注塑 |

优点 |

可以成型表面质量非常高的制品,通过对模具和制品进行特殊设计,在厚壁制品的内部设计空腔实现气体辅助注塑。 |

|

缺点 |

通常只用于消除制品的收缩痕。 |

微发泡注塑与化学发泡成型相比:

|

微孔

发泡注塑 |

优点 |

制造过程中不会产生不需要的副产物。 |

|

缺点 |

对透明性强和表面质量高的制品,采用微孔发泡需更加慎重。 |

|

|

化学

发泡成型 |

优点 |

通常用于厚壁制品成型、消除收缩痕,同时可降低制品密度。 |

|

缺点 |

1、薄壁制品使用化学发泡使表面质量下降并降低力学性能;

2、发泡剂生产批号的不同致使生产工艺需随时调整;

3、由于其热稳定性不佳,所以很难用于加工高温型树脂;

4、化学发泡剂通常残留于树脂中,带有副产品或未分解的化学发泡剂使制品的耐老化性降低。 |

微孔发泡注塑成型发展前景有哪些?

使用微孔发泡注塑成型工艺,将加快产品制造过程中的充模和冷却速度,同时省去保压过程,有效缩短制件成型周期,提高生产效率。对于透明性强和表面质量要求非常高的制品,可以将微孔发泡注塑成型工艺与表面喷涂、IMD(模内注塑装饰技术)等技术结合,以实现产品轻量化、美观化。