新闻资讯

注塑模具浇注系统的组成:最易忽视的模具主流道和分流道知识,你知道吗?

注塑模具浇注系统的组成:最易忽视的模具主流道和分流道知识,你知道吗?

一副高性能模具必须具备三个高性能系统的配合:高性能浇注系统、高性能冷却系统、高性能推出系统。一副高性能模具的特点:

● 产品合乎规格;

● 生产成本低(废料少、不需后加工、生产周期短);

● 有较宽的成型温度压力范围。

我们知道,主流道、分流道和浇口的作用是将塑料熔体从注射成型机喷嘴中输送至各个型腔。浇注系统凝料可以粉碎后再回用,这是确实的,但尽管如此,由于凝料的存在就意味着注射成型机生产力的降低,因为浇注系统部分的物料也必须在注射成型机的机筒里塑化。就较小的塑件来说,浇注系统凝料可能占实际注射量的50或者更多一些。

浇注系统的组成

塑料模具的浇注系统

概念:浇注系统指由注射机喷嘴中喷出的塑料进入型腔的流动通道。

普通的流道系统(RunnerSystem),也称作浇道系统,或是浇注系统,是熔融塑料自射出机射嘴(Nozzle)到模穴的必经通道。流道系统包括主流道(PrimaryRunner)、分流道(Sub-Runner)以及浇口(Gate)等。

1.主流道

也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。此部分是熔融塑料进入模具后最先流经的部分。

主流遭可看作是喷嘴的通道在模具中的延续。在单型腔模具中,主浇道直接通向塑件的浇口称为直浇口。

单型腔注射模具的生产力通常是由主流道的冷却时间决定的。除了对主流道衬套提供足够的冷却外,主流道衬套上进料口的最小直径应尽可能小,并且又能适时充满型腔。

但在此没有普遍适用的规律,因为型腔的充满是取决于诸多因素的.主流道应该有1.5·的脱模斜度。脱模斜度较大,可使主流道从主流道衬套里容易脱出,但是当主流道较长时会导致其直径较大,且因此需要比较长的冷却时间。注射成型机喷嘴的出口直径应比主流道衬套最小孔径小0.5mm,这样在主流道的顶端不会形成凹槽妨碍主流道凝料的脱出。

主流道的几种设计形式

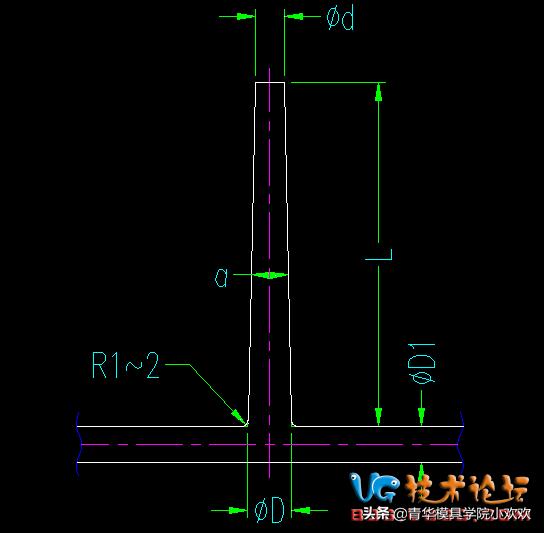

1). 垂直式主流道的设计

① d为主流道小端直径,即主流道与注射机喷嘴接触处的直径.具体大小比注塑机的射嘴单边大0.25mm.

② L为主流道长度,根据模具的具体结构来设计,一般长度不超过150mm.

③ a为主流道的锥度,一般取2~4°之间.

④ D>D1+(1~2mm)

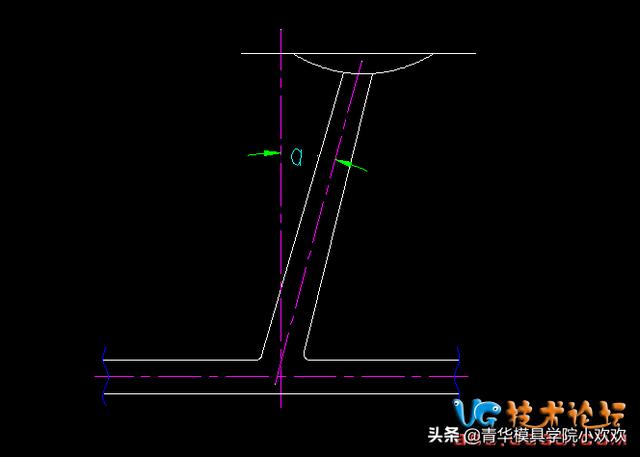

2).单倾斜式主流道的设计

①.倾斜角a的设计参数主要与塑料性能有关,如PE、PP、PA、等塑料,其倾斜角a最大可达30°

S、SAN、ABS、PC、POM、PMMA等塑料,倾斜角a最大可达20°.根据实际设计经验倾斜角a一般控制在10°~20°以内.

②. 倾斜式主流道的其它设计参数与垂直式主流道的设计相同

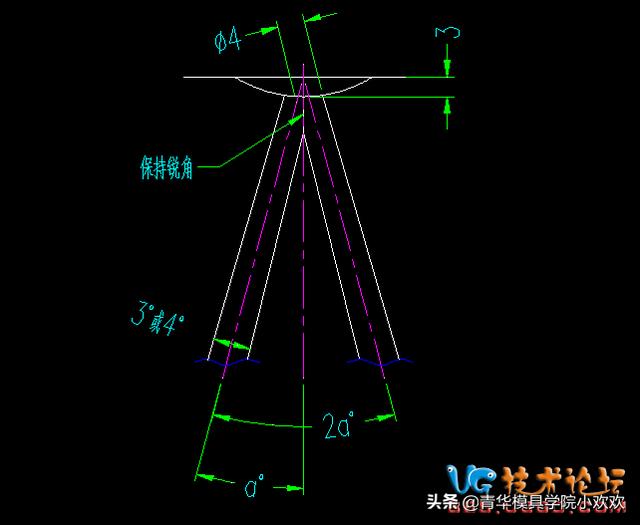

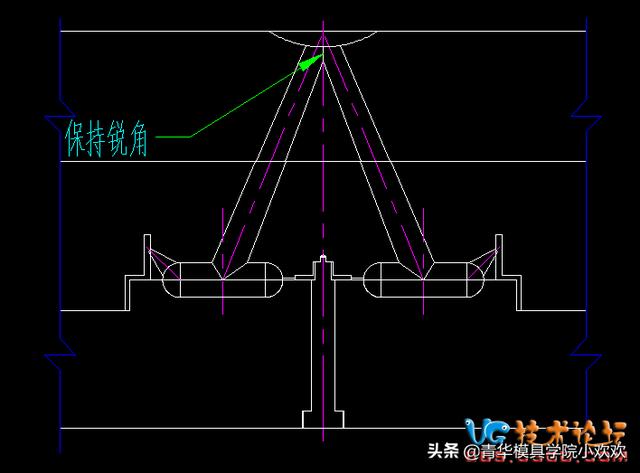

3). 双倾斜式主流道的设计

浇注系统设计标准-主流道分流道的几种设计形式

①. 双倾式主流道特点是:塑胶流动空间大,能在较短的时间内充满大型制品的型腔;简化模具结构,避免了细水口模具的设计方案.

浇注系统设计标准-主流道分流道的几种设计形式

②. 在设计双倾式主流道时,其两主流道相贯处应保持锐边,以便在开模时能将两主流道切开而出模.

③. 双倾式主流道其它设计参数与单倾式主流道相同.

2.分流道

也称作分浇道或次浇道。随模具设计,可再区分为第一分流道(FirstRunner)以及第二分流道(SecondaryRunner)。分流道是主流道至浇口间的过渡区域,能使熔融塑料的流向获得平缓转换;对于多模穴模具,同时具有均匀分配塑料到各模穴的功能。

在多型腔模具中,塑料熔体必须通过设在模具分型面上的分流道注入各型腔。适用于主流道的基本规律同样也适用于分流道的横断面。还有一个附加的因素必须考虑,分流道横断面也是其长度的函数,因为可以假设分流道中压力损失的增大至少是与分流道长度成正比的。

而多半情况压力损失将更大,因为其横断面由于沿流道壁塑料熔体的固化而减小,而且离主流道距离越远,压力损失则更大。另外主流道和分流道系统意味着损耗原料和白费了注射成型机的塑化量,所以分流道应尽可能设计得短,横断面应尽可能最小。分流道的长度是由模具的型腔数和各型腔的几何排列决定的。

因圆形断面分流道的表面积最小,相对于分流道断面积的热损失最少,故应尽可能采用圆形断面的分流道。因在圆形断面分流道中心的熔料最后固化,故在保压压力的作用下,塑料熔体能沿着圆形断面分流道的中心流动最长的距离。从而浇口(分流道和型腔之间的一段)应这样设计,熔料由圆形或矩形断面的分流道中心通过浇口进入型腔。

在流道最小断面处,由于塑料熔体的流动摩擦,使浇口周围钢材局部加热,这样,在保压压力的作用下,在浇口凝固以前,熔体能在较长的周期时期内继续注入型腔,以起到补缩作用。

当平滑表面与分流道之间必须有移动时,不能采用圆形断面的分流道。在这种情况下,可以采用半圆形槽的分流道。这种形状的优点是:只需在模板的一侧加工分流道。然而,当半圆形槽分流道其曲率半径和阳形断面分流道的直径相同时,半圆形槽分流道容纳的原料要比圆形分流道多12.5以上。

分流道的几种设计形式

几种典型流道的设计

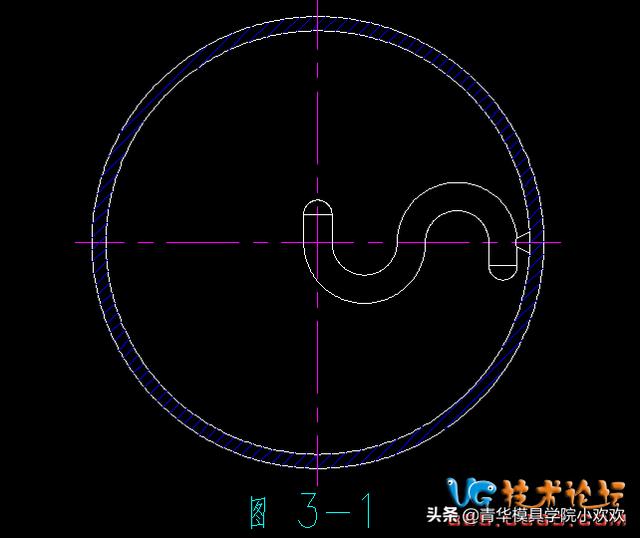

1). 图3-1中所示的流道适用于PC透明料.弯曲的流道可减轻塑胶填充时所产生的流痕.

浇注系统设计标准-主流道分流道的几种设计形式

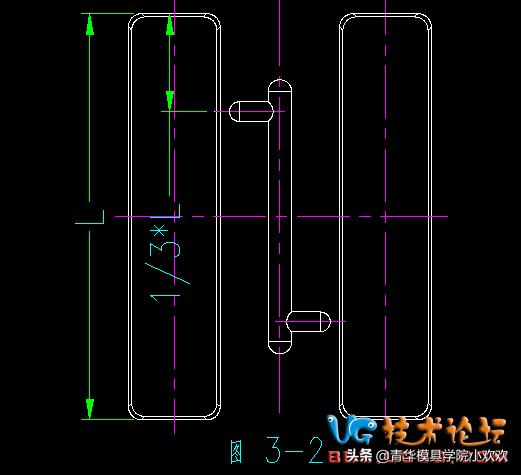

2). 图3-2中所示的流道适用长方形的塑胶制品.可以减小塑件的变形.

浇注系统设计标准-主流道分流道的几种设计形式

3). 图3-3中所示的流道适用长条形或圆柱形的塑胶制品.可以减小塑件的变形和充填不良.

3.浇口

也称为进料口,是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。其作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(由于塑料的切变致稀特性);黏滞加热的升温效果也有提升料温、降低黏度的作用。

在成型完毕后,浇口最先固化封口,有防止塑料回流,以及避免模穴压力下降过快,使成型品产生收缩凹陷的功能。成型后,则方便剪除,以分离流道系统及塑件。