新闻资讯

汽车研发:汽车大型构件力学性能需求下的汽车大型车门结构件的压铸工艺研究

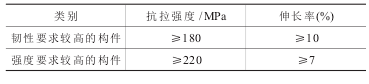

汽车大型构件汽车大型构件常常起到支撑或承载负荷的作用,具有结构繁杂、外形尺寸较大、厚度不均等特征。同时,直接关系到汽车的行驶安全性,因而对其力学性能要求较高,详见表 1。

表1 汽车大型构件力学性能要求

通常为了获得良好的性能, 需对大型构件进行热处理。若要求与其他构件可靠衔接,工件还应具有较好的铆接、焊接性能等。

1、常规压铸工艺的弊端

常规的压铸生产过程中,由于合金液的快速充型, 使型腔与压室内部的气体难以排尽,这些气体卷入到合金液中, 将在铸件内部形成气孔缺陷。严重时,将使铸件丧失热处理与焊接性能。同时 ,若一些工艺因素未得到有效控制,在铸件内还会形成其他缺陷,工件品质较差。针对上述问题, 本课题结合汽车大型构件特征与长期的研究经验;对压铸生产中的模具设计、浇注系统、 真空充型及工艺改进等方面进行了深入的剖析;合理处理这些工艺要素,可提高铸件品质。

2、压铸工艺要点

2.1 模具设计

模具设计过程中,需把握6个要点:

①合理选取浇注位置、合金液填充方向与各组件的形状尺寸,确保合金液良好的流动性,建立其顺序凝固。

②在合金液汇流、铸件转角部位,合理设置排气口,尽量降低这些部位形成缺陷的可能。

③校核排气道面积,确保型腔排气顺畅。

④模具应能可靠密封,降低其对真空压铸的影响。

⑤合理设置冷却与加热装置,准确控制模温。

⑥制造模具之前,可借助仿真软件分析其充型、凝固特性;并根据仿真结果,对模具进行适当的优化。

2.2 浇注系统

常见的3种浇注方式如图1所示。经反复试验得到,浇注方式对铸件塑性具有重要影响。常规的顶注方式,容易发生合金液飞溅,卷气、合金氧化现象显著;同时,合金液之间存在严重的冲击,影响铸件组织品质,塑性较差。底注方式可有效减轻合金液扰动,没有合金液飞溅现象发生;铸件夹杂、缺陷减,其塑性明显提高。然而底注方式需对压铸机进行适当的调整,需配备专用的压室、模具;这样压铸机将失去通用性,无法用于其他压铸场合。

为了使铸件获得良好的塑性,可采取其他方法。如图1(c)所示,对顶注浇注系统进行改进。在不对压铸机进行特殊改造,便于生产转化的前提下,同样可达到提升铸件塑性的目的。

2.3 真空压铸

在压铸生产过程中,真空填充技术频繁使用。真空技术需着重注意3点:

①真空系统启动需及时 ,当冲头将浇料口封堵时立即进行抽真空。

②真空系统需要有足够的功率,可实现快速抽真空。

③当压室充满之前,必须满足一定的真空度要求,以防影响铸造品质。

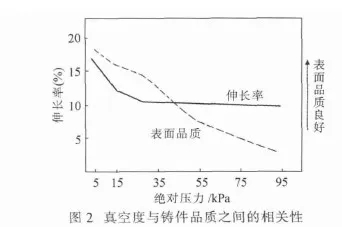

通常, 铸件型腔内部绝对压力大于30kPa 时,其对铸件塑性基本无影响。

而当其绝对压力处于10~15 kPa 区间时,随着真空度的提升,铸件塑性变化明显。同时 , 真空度与铸件表面质量也直接相关,如图2所示。铸件内的气泡随着真空度的上升,呈逐渐减少的趋势。然而气泡并不对铸件伸长率起决定性因素。同时,高真空度可增加压铸工艺参数的选择区间。但高真空度提高了对真空设备的要求,将增加生产成本。

2.4 工艺综合优化

合理选取压射模式与参数, 有助于提高铸件品质。压铸件内约30%~50%的气体,来自于合金液在压室内部的预充填阶段;因此需要对慢压射阶段的压射模式进行合理设置, 尽可能防止合金液在压室内部形成卷气。并正确选取润滑剂与脱模剂,对喷涂工艺进行优化。精确控制模具温度,把冷却水分配于设备;对各冷却回路的温度与流量进行实施监控,使得模具温度分布满足要求。

模具设计合理,压铸工艺恰当,合金液充型模式理想, 可降低对真空度的要求, 获得品质良好的铸件。同时,对于铸件壁较厚或转角较大的部位,可实施局部增压技术;增加铸件密度,减少缩孔、缩松。可采用合金液前沿传感器,实施把握合金液流态;有助于充填模式优化。

3、应用实践

合理把握前述压铸工艺因素, 采用布勒公司的Carat 系列压铸机;实现了汽车大型构件的批量化、工业级生产。所制备出的产品品质良好,达到汽车应用指标要求。汽车车门框架铸件如图3(a)所示。以Al合金取代常规的钢材,

铸件质量减少了约45kg。同时,铸件刚性特别好,可进行铆接、焊接等;车门装配精度得到大幅度提升。汽车B形支架铸件如图3(b)所示。其安装于汽车前、后门之间。该铸件外形尺寸精确、稳定,经热处理之后,获得了良好的屈服强度与伸长率。

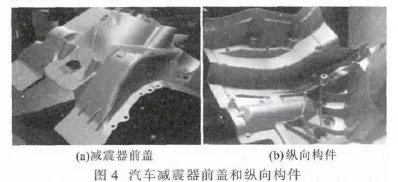

汽车减震器上盖铸件如图4(a)所示。该铸件安装于汽车前端,长期承载较大的动载荷。该铸件最薄部位仅 4mm,铸件成形品质良好。汽车纵向构件如图4(b)所示,安装于汽车车身下部,铸件强度、塑性均满足技术要求。

4、结论

汽车大型构件对强度、韧性等要求较高,对压铸生产中的模具设计、浇注系统、真空充型等工艺因素要准确把握, 所制备出的铸件可进行热处理。同时,其铆接、焊接性能良好,实现了汽车大型构件的批量化、工业化生产。

本文作者:卢学玉