新闻资讯

汽车研发轻量化研究:汽车结构件研究现状与发展趋势

零排放、轻量化是全球汽车工业的发展趋势,是节能减排的重要途径,是21世纪世界汽车技术创新的前沿和热点。汽车轻量化分为材质轻量化和结构轻量化,考虑成本、生产难度等因素,铝合金和结构件压铸是首选材料和最优工艺。

汽车结构件是指在车身上起到主要支撑及承载作用的构件,作为车身零部件的安装基础,常见于横纵梁、A(B)柱、减震塔、保险杠等部位。车身中传统的结构件一般由钢板冲压、拼接而成,重量大、工艺多、效率低,若汽车结构件改用大型轻合金薄壁铸件,一方面可有效实现轻量化;另一方面,由于结构高度集成、一体成形,从而减少了成型和连接环节,精简工艺,降低成本。

压力铸造作为一种特种铸造技术已有百年的历史,是指在高速高压的作用下,将液态或半液态金属填入压铸模型腔,并使金属液在一定的压力下快速凝固成铸件的一种精密铸造方法。压铸填充压力大、填充速度高、压射时间极短,即高速高压特点。压铸件组织致密,能够保证所需要的强度和硬度。由于高速高压的特征,压力铸造可以生产出形状复杂、壁薄及深腔的金属零件。在同一压铸厂,同一型号的零件均由同一副压铸模具成型,所以零件的互换性好。压铸工艺的以上特点,使其在提高有色金属合金铸件的精度水平、表面质量及生产效率等方面显示出较大优势。

采用压铸工艺生产铝合金汽车结构件,具有尺寸精度和表面粗糙度高、强度和表面硬度较高、铸件集成化极高、生产率极高等优势。目前,在欧美日等发达国家,铝合金汽车结构件的压铸技术已经较为成熟,而国内受多方面因素影响,汽车结构件压铸尚处于研发阶段。本文从压铸铝合金、关键成形工艺、热处理工艺等几个方面将对铝合金汽车结构件特征、压铸技术难点和发展趋势做详细的分析。

1、铝合金汽车结构件概要

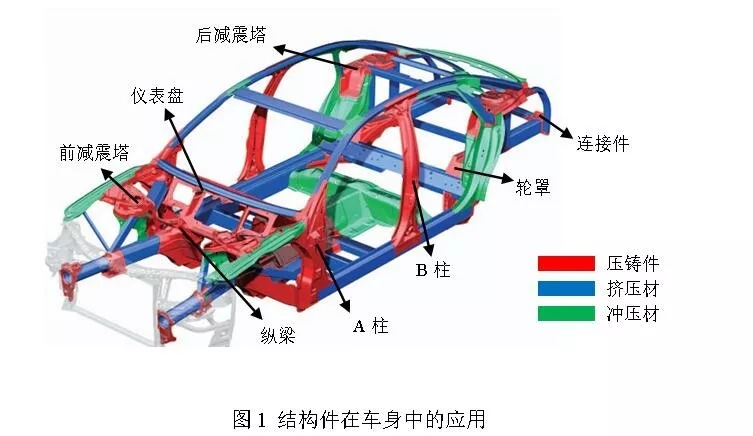

在汽车车身中,结构件一般为承载件或受力件,如图1所示,就其本身而言,通常具有尺寸大(500-1500mm)、壁薄(2.5mm左右)、结构复杂、可焊接等特征。由于承载件和受力件与汽车安全性密切相关,因此要求结构件有较高的屈服强度和抗拉强度的同时,还得具备良好的延伸率,结构件必须具备可热处理性,以满足对其机械性能的要求。

汽车结构件的特征决定了其生产工艺为真空压铸,一般要求压铸机具有大吨位和合模力、高压射重复性(CPK大于1.66)、短的填允时间、高的压射速度(10m/s)、合模和压射端的稳定和牢固设计等特点。采用真空技术,利用大吨位压铸机高速高压推动铝汤完成充型,铝水在型腔中快速凝固,获得细晶组织和较高的表面硬度,经过热处理,通过固溶时效强化,基本都能达到高强高韧的性能要求。

真空压铸工艺生产的汽车结构件,除保留了压铸件固有的优点外,还可以适用焊接、螺接、铆接等多种连接方式,并可应用于要求高塑性、韧性等多种复杂的受载场合。

2、铝合金汽车结构件压铸生产所面临的问题

2.1 汽车结构件压铸所需铝合金的研究

(1)压铸铝合金的特点

压铸工艺的特殊性决定了压铸铝合金的特点,压铸合金除了要满足压铸件本身的性能要求(较高的比强度、抗蚀性能和良好的铸造性能、加工性能和可再生性,以及优良的导电导热性能),还应满足压铸工艺的要求:(1)在过热度不高,甚至处于两相区内时,应具有较好的塑性体流变性能,以便于填充复杂型腔,保证良好的铸件表面质量,减少铸件内缩孔;(2)线收缩率小,以免铸件产生裂纹和变形,且提高铸件尺寸精度;(3)两相区范围窄,减少铸件中缩孔产生的可能性;(4)在高温线具有一定强度,防止模具开模时推出铸件产生变形或破裂;(5)与压铸型不发生化学反应,润湿角较大,防止粘型和铸件、铸型相互合金化;(6)在液态保温静置时不易吸气、氧化,以满足压铸过程的长期保温特点。

(2)压铸铝合金的分类

压铸铝合金种类繁多,主要分为Al-Si系、Al-Mg系、Al-Zn系。Al-Si系包括Al-Si、Al-Si-Cu、Al-Si-Mg等,Al-Mg系包括Al-Mg、Al-Mg-Cu等,Al-Zn系包括Al-Zn-Si、Al-Zn-Mg等。

(3)汽车结构件用新型压铸铝合金的研发

目前来看,对于汽车车体结构件用压铸铝合金,尚未有明确的要求和规范,S. Ji等人依照变形铝合金的应用经验,对汽车用高强韧压铸铝合金的特点做了具体描述:

(1)适用于2-4mm壁厚的复杂结构压铸件的生产,且组织致密孔隙率较低;

(2)铸态的抗拉强度可以达到300MPa和屈服强度可以达到150MPa,断后伸长率15%;(3)耐蚀性较好;

(4) 可以通过工业上常规高温(180℃)喷漆过程对其进行一定的强化;

(5)出于重复利用和环保角度,该合金最好也能够用作变形铝合金,用于汽车车体结构件的制造。

在全球汽车产业的发展驱动下,各国纷纷研究高强韧压铸铝合金,如德国Alumium Rheinfelden公司开发的Silafont-36(AlSi9Mg)、Castasil-37、Magsimal-59等高强韧压铸铝合金,在强度不降的前提下,把铁含量降低到0.2%以下,从而提高合金塑性,而为了避免粘模,加入0.5-0.8%的锰元素,结合真空压铸技术该合金已经在工业上应用于汽车车门、减震塔等制造;矢幡茂雄研究了AC4C(与ZL101类似)合金的机加工性和热稳定性,调整了该合金的镁和锰含量,最终将AC4C发展为为量产用的压铸铝合金;山县裕等人研究了适合于高真空压铸的高硅铝合金(DiASi1),该合金有较高的强度和优良的耐磨性,成功用于摩托车发动机缸体的压铸成形。

另外,韩国专利(KR20060046361)介绍了一种汽车用高强韧压铸铝合金,该合金通过加入0.05-0.3Zr、30ppmCe或5-30ppmNa,或1-30ppmCa以细化晶粒,这样在铸态下得到较高的韧性和膨胀性;德国专利DE19713398展示了两种高强韧压铸铝合金,它们在铸造成型后需要局部冷塑性加工的,该合金中主要合金元素为Mn、Mg和Fe,此外还可以含有0.1-0.2%Ti、0.01-0.1%B和0.01-0.2%Be。Christian Castella研究了自强化压铸铝合金,在德国牌号UNIFONT-90和UNIFONT-94的基础上添加了不同含量的Mg,深入考察了Mg含量和冷却速率对其机械性能和耐蚀性能,该合金可通过自然时效得到强化(可与A356-T6媲美),这样就避免了汽车结构件热处理过程中的变形,同时还节省了生产成本。

总之,所有高强韧压铸铝合金的Fe含量都比普通压铸铝合金更低,其他杂质元素(Zn,B,Ti等)均进行严格控制,目的是避免合金中产生针状的AlFeSi相,该相会恶化合金的强度、塑性及疲劳等性能,在铸件受力状态下还可能诱发裂纹。

2.2 汽车结构件压铸成形关键工艺

(1)模具结构及工艺优化技术

对于汽车结构件的压铸模具设计过程中,要注意以下几点:①首先要正确设计浇注系统,合理选定浇注系统位置、充型方向以及各部分的尺寸,保证良好的充型顺序和流态;②模具的排气口要设置在型腔最后充填的位置,保证抽真空持续至充型结束,此外,在铸件的重要部位、液流汇合或容易产生紊流的部位也应设置排气口,减小这些部位产生缺陷的可能性;③应对排气道面积进行仔细校核,真空通道面积足够,保证排气畅通;④模具密封性影响真空的形成,必须保证模具密封良好;⑤要仔细分析模具的热平衡,合理设计冷却/加热管道,这是生产中对模具温度进行有效控制的前提条件;⑥在模具制造之前,最好进行充型及凝固方面的模拟,由此可获得压铸过程信息,有助于模具的改进。

压铸工艺对生产合格的汽车结构件十分重要,正确地选择压射模式、压射参数等有利于减少压铸件中的缺陷。压铸件中的气体有相当一部分来自金属液在压室中的预充填阶段,所以应充分注意优化慢压射阶段的压射模式,避免金属液在压室中卷入气体。应正确选用脱模剂和润滑剂,优化喷涂工艺。压铸机性能稳定,要有灵活的编程模式和实时控制系统,保证整个压铸过程合理及工艺参数偏差最小。对模具温度应进行精确控制,通过冷却水分配器,监控各个冷却回路的流量及温度,形成要求的温度分布。良好的模具设计,恰当的压铸工艺,理想的充型模式,可以保证铸件品质优良,减轻对真空度的依赖。此外,在重要部位或厚壁部位还可以使用挤压销,减小缩松或增加密度。使用金属液前沿传感器,准确知道金属液的流程,可以优化充填模式。

(2)温度控制技术

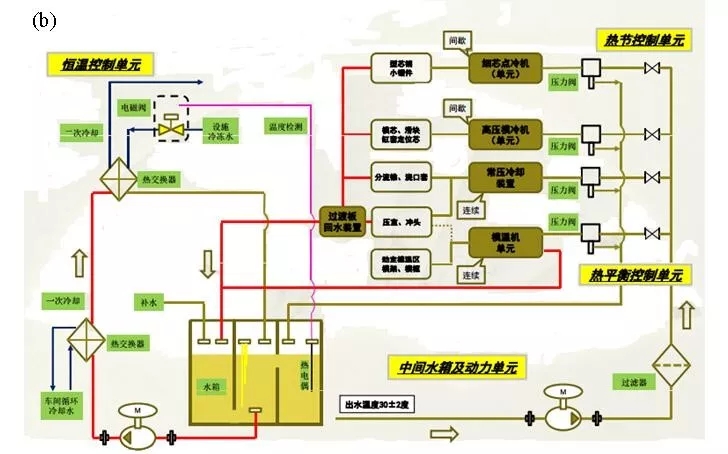

汽车结构件压铸过程中的温度控制主要分为压铸单元内和压铸单元外(也称岛内和岛外),岛外温度控制是指铝合金熔液温度,岛内温度控制包括模具、压室与冲头、分流锥与浇口套等温度平衡控制,岛内所有用于控温的设备和系统统称温控岛。压铸温控岛示意图和原理图如图2所示,通过模温机单元连续工作控制动定模、模框和模架温度,利用常压冷却装置连续工作控制压室、冲头分流锥和浇口套温度,采用高压模冷机断续工作控制模芯、模块温度,通过细芯点冷机断续工作控制型芯销、小镶块温度。

图2压铸温控岛示意图(a)和原理图(b)

其中,模温机是用来调节模具温度的平衡,可以升温也可以降温。模温机利用高热传性的导热媒体,以便在很短的时间内将模具内多余的热送走。在设定好热平衡温度后,能自动控制其温度在极小误差之内,且能维持定值。利用模温机调节模具的平衡温度,可以预热模具的生产温度,优化循环时间,更好地促进产品定型,减少开机时绝大部分的次品率。

(3)真空压铸技术

真空压铸是将模具中的气体抽出,使型腔达到较高的真空度,金属液在接近于真空的状态下迅速充填型腔,卷入气体很少,使得铸件的力学性能大大提高,真空压铸生产出来的铸件可以进行焊接、热处理等。

真空充型是结构件压铸重要的工艺措施,采用真空工艺应注意以下几点:①及时启动真空系统,冲头封住浇料口后立即开始抽真空;②真空系统功率足够,抽真空快速;③压室充满前必须达到要求的真空度,否则影响效果;④尽量延长抽真空时间,真空阀尽可能的迟闭合。

随着科学技术的不断进步和发展,开发高真空压铸技术,充分发挥压铸的技术和成本优势,生产高强度、高韧性的压铸件来取代汽车中的一些钢制结构件是世界各国竞相研发和推广应用的技术之一。

德国Muller-Weingarten公司和Vaw公司联合开发出Vacural法,如图3所示,是将熔化炉通过升液管和压射室直接相连,抽真空时先将金属铝液吸入到压射室内,接着继续抽真空至预定真空度后在压射成形。该方法需要专用设备,且技术受专利保护,所以价格成本高。

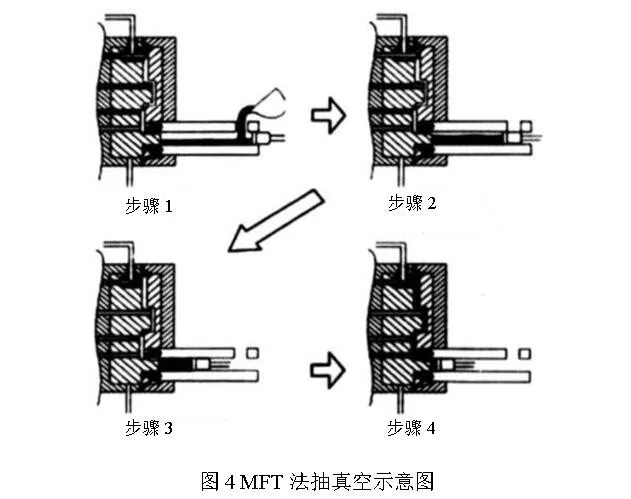

Alcan-BDW公司开发的MFT(Minimum Fill Time)法,如图4所示,大致分为四个步骤:浇注→慢压射(开始抽真空)→快压射(结束抽真空)→压射完毕。该方法使用普通压铸机,其工艺特点是采用多浇道和大面积内浇口以保证金属铝液在极短时间内充填型腔。该方法使用普通压铸机,设备门槛较低,因而普及率较高。

日本Yamaha公司开发Vacuum Golve Box法,是将整个模具装在一个密封罩内,设备有几个抽气回路来抽取密封罩内模具中的空气,确保了模具型腔中的高真空度,该方法效果好,但严重影响操作的便利性。

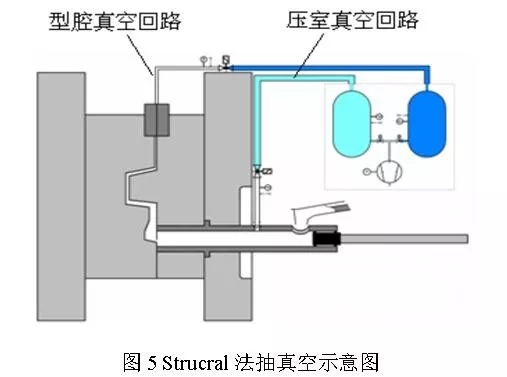

近期,瑞士Buhler公司开发的Strucral法,如图5所示,基于通用压铸机和熔化设备,双回路抽真空,慢压射时压室真空回路开始工作,当冲头走过浇料口时,压室真空回路关闭,型腔真空回路开始工作,再加上辅助工艺措施,优化压铸工艺和控制压铸过程,与通用真空压铸工艺接近。另外,模具分型面、冲头、镶块及顶针的密封技术配合Strucral法,这样真空压铸技术容易形成生产力,生产转化方便,实际生产中获得广泛应用。

(4) 微量喷涂技术

喷涂是压铸过程中的一项重要工艺,其宗旨是保护模具表面和冷却模具热节,主要目的为:(a)适度冷却:将模具表面温度控制在180-250℃之间,使脱模剂有效粘附;防止模具表面温度影响压铸件的机械强度(退火效应);防止压铸件因模具表面温度分别不均产生裂纹和塑性形变;减少模具温差应力,延长模具寿命。(b)润滑:使金属液充分填充,改善填充时的液流;防止压铸机粘膜,拉模,刮伤和表面磨损;较小摩擦,减少模具表面磨损;隔离铸件和模具,使顺利脱模;防止涂料堆积。(c)除杂:除去残留金属屑;除去残留水分,减少气孔;除去多余涂料,防止堆积。

然而,脱模剂或润滑剂可产生气体进入铸件,增加铸件中的含气量。在采用真空工艺时,脱模剂或润滑剂的挥发则是铸件中气体的重要来源。首先在选用脱模剂或润滑剂时,要经过验证,选用发气性低和挥发性好的产品;其次,要选用先进的喷涂设备,具备高动态特性,喷涂参数可调;另外,尽可能减少喷涂量,保证快速喷涂和精确喷涂。

在结构件压铸生产中,要对喷涂时间、喷涂角度和范围、喷吹距离等因素进行优化,在型腔中不可有残留水分,使进入铸件的气体最少。这就促使了微量喷涂技术的出现和发展。

微量喷涂技术:通过定量机构,将定量定体积的脱模剂喷涂在模具表面,同时实现精细雾化,有效成膜,实现有效脱模,保护产品成型。其优点:缩短喷涂时间;延长模具寿命;模具无水分残留;无废水处理需求;对水、气压力要求低。

微量喷涂技术的应用避免了目前的脱模剂使用量较大、产生粉尘及水污染问题,减少生产节拍时间、提高生产效率,提高产品合格率。

(5)计算模拟技术

压铸过程的仿真包括铸件充型数值模拟、凝固数值模拟、微观组织数值模拟、热应力数值模拟机、压铸缺陷预测等。经过国内外学者多年的不断努力,压铸成形数值模拟技术不断向广度、深度发展,已成为当今国际公认的材料及制作科学的重要前沿领域,正朝着高功能、高效率、高保真的模拟仿真方向发展,大体趋势如下:

(a)模拟尺度由宏观模拟走向微观模拟;

(b)考虑多物理场和多尺度模拟的整体优化设计,模拟功能已从单一的温度场、应力/应变场、流场、组织场模拟逐步进入耦合集成阶段;

(c)结合并行与敏捷化工程以及虚拟制造技术,成为网络化的异地设计与制造的重要内容。

2.3 汽车结构件的热处理工艺

为了提高压铸件机械性能、改善加工性能、消除晶内偏析和内应力,选用某一热处理规范,控制加热速度升到某一相应温度下保温一定时间以一定得速度冷却,改变其合金的组织,最终提高机械、耐蚀等综合性能,且获得尺寸的稳定性。

压铸铝合金由于其内部含有大量气孔,导致其一般压铸态不能进行热处理,而热处理优势最简单、最方便提高铸件性能的途径。相关压铸热处理的研究表明,每100g铝压铸件含气量为1-3ml(一般压铸件的含气量约为10-50ml/100g),就可以对压铸件进行高温热处理或焊接加工工序,压铸件表面无起泡缺陷,且尺寸稳定。

利用真空压铸技术,气泡在热处理过程中引起的气泡缺陷问题完全可以得到控制。汽车结构件热处理中面临最大问题是变形,由于汽车结构件通常壁厚只有2-4mm,且尺寸较大,在压铸成形过程中因激冷、铸件本身结构特点和壁厚不均而阻碍收缩会产生的很大内应力,内应力在热处理过程中得到释放,汽车结构件发生较大变形。

解决汽车结构件热处理变形问题,可以从两方面入手。其一,借助数值模拟技术,结合实际生产,对压铸模具和压铸工艺进行系统的设计优化,合理布局充型顺序,使结构件整体实现顺序凝固,开模取件时,模具和铸件温度场均匀,这是从源头解决热处理变形问题;其二,使用带夹具的热处理料框,如图6所示,使结构件固定,阻止其变形,相对而言,这属于补救措施。另外,料框结构应做到轻量化、柔性化,整体结构在保证对工件提供足够支撑的前提下,尽量简易化,以降低料框重量,做到节能减排;料框内部支撑与固定部分采用柔性设计、易更换,多产品、多规格可共用,减少料筐投资和场地占用。

3、结束语

(1) 利用计算机模拟技术对铝合金汽车结构件的压铸进行模拟仿真是必经之路,从合金设计、相图分析到浇排系统、模流分析、热应力计算,再到热处理、机加,设计到的所有工艺参数都要通过数值模拟和理论分析,并结合生产实际,进行严格控制。

(2) 采用模具结构优化技术、温度控制技术、真空压铸技术、微量喷涂技术等,并不断优化现有压铸工艺,合理引进先进技术,才能得到满足使用要求的汽车结构件。

(3) 未来,汽车结构件将朝大型化、集成化、复杂化的方向发展,生产工艺更加自动化、智能化。

本文作者: 张笙辉 张晓庆 岳凯 王国平