新闻资讯

汽车制造生产工艺:挤压铸造技术在东风、广汽汽车结构件上的应用实践

挤压铸造技术在东风、广汽汽车已经有了广泛的应用,我们在汽车结构件生产上的应用实践也许能够为其他制造同行所参考。目前我国开始中国制造的“新基建”阶段,挤压铸造技术也已成为了国际铸锻件(包括压铸件,普通铸件,锻压件等)的生产基地,越来越多的欧美日韩澳国家,也包括台湾地区等,将其原来自行生产或新开发的产品,转到具有典型成本与技术优势的中国大陆生产。挤压铸造技术是1937年由前苏联发明,之后对其进行了系统研究并生产了200多种挤压铸造产品。

20世纪60年代以后,北美、欧洲和日本开战了大量的挤压铸造试验,并将此工艺成功应用到生产实际中,如铝合金轮毂、活塞及发动机缸盖等。日本丰田公司的轮毂生产厂拥有14台VSC1500、2台VSC1800挤压铸造设备,已形成年产400万只高档汽车铝轮和120万只复合材料活塞的生产能力,并已在23种车辆上得到使用。

到20世纪80年代后,随着间接挤压铸造方式应用的增多,国外开发了专门的挤压铸造设备,日本、荷兰及瑞士等国都开发了自动化挤压铸造机,从而提高了挤压铸造工艺水平。

随着新能源汽车的发展和汽车轻量化的需要,先进的挤压铸造技术在汽车结构件上的应用将越来越广泛,如控制臂类、摆臂类、连杆类、发动机支架、轮边支架类等底盘件已部分应用铝合金材料制造。取代部分锻造生产高性能复杂结构件,替代低压和差压铸造、金属型重力铸造生产那些可靠性要求高结构件已成汽车未来优选趋势。

01挤压铸造在汽车转向节中的应用

转向节属于底盘安全件,具有连接、承载、转向功能,服役条件复杂。笔者分别为东风和广汽开发的两款转向节,其中东风汽车铝合金挤压铸造转向节原型搭载在某SUV车型,原生产工艺为球墨铸铁砂型铸造,重量达4.5Kg,采用挤压铸造工艺生产的铝合金转向节,结合结构优化,减重比例大,可满足零件性能要求,也填补了自主品牌空白。

东风汽车铝合金转向节的开发与应用

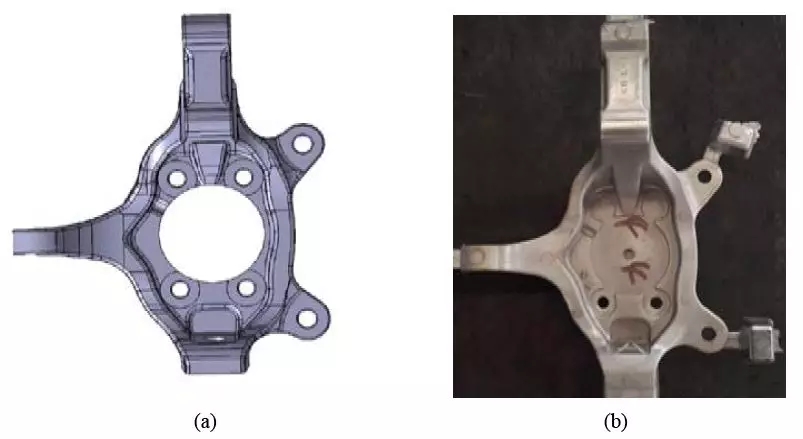

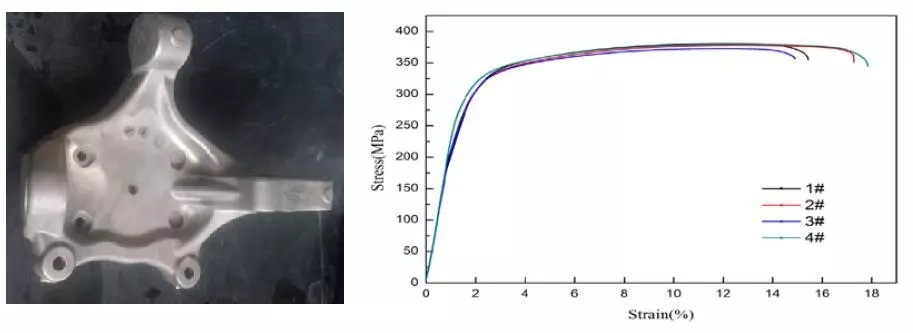

采用A356铝合金挤压铸造工艺生产转向节,根据乘用车底盘零部件的8种典型工况对初步结构进行强度分析,根据CAE分析结果优化结构,经过多轮优化最终得到铝合金转向节优化数模和铸件如图1(a)、1(b)所示,重量为2.19Kg,减重比例达56.6%。

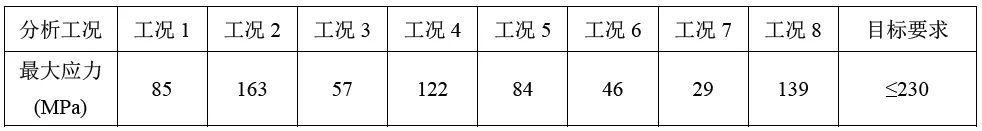

转向节优化数模8种典型工况CAE分析结果如表1所示,应力分布均满足要求,小于技术条件要求的A356材料屈服强度230Mpa。

图1 左转向节设计模型

表1 铝合金转向节优化模型分析结果

转向节采用宇部HVSC-800PL卧式挤压铸造机生产,在模具设计上采用间接挤压工艺布置。对铝合金转向节挤压铸造工艺进行前期模拟分析,结果表明,凝固过程中最后的液相区在零件前轮中心中部偏下,铸件热节也在此处集中,存在缩孔或缩松的危险,为保证充型平稳及凝固能够很好的补缩,中间与轮毂连接的圆孔部位进行填实处理,结合水冷加局部挤压进行改善。由于前期工作做的仔细认真,后期实验中除在模具上加开排气槽和修改挤压销间隙外,整个过程基本没出现大的麻烦。

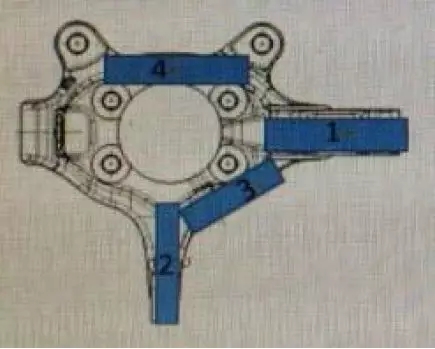

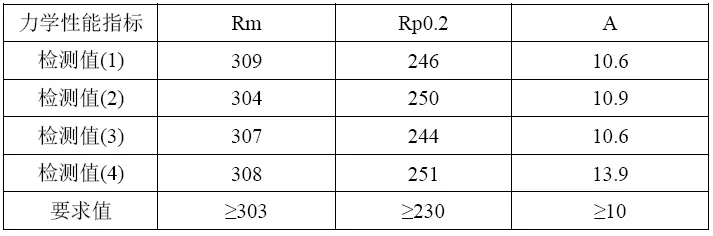

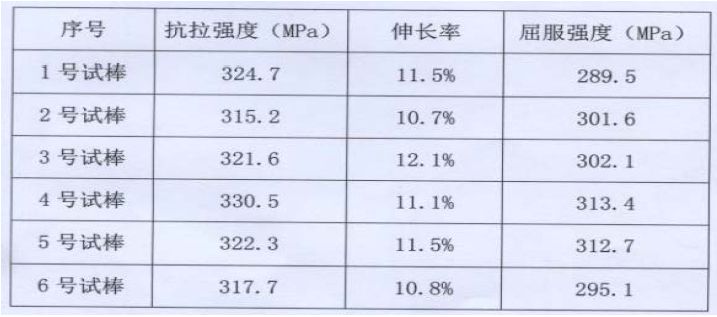

挤压铸造转向经T6热处理,固溶温度为530℃保温480min,40℃水冷,失效温度为180℃保温360min。从铸件本体取样测试力学性能,取样位置见图2所示。材料拉伸性能检测结果如表2所示,达到设计要求。

图2 拉伸试验取样位置

表2 铝合金转向节材料力学性能检测结果

对挤压铸造铝合金转向节样件加工并与对偶件装配后进行台架试验,测试仪器为SCHENCK生产的160KN/100mm液压伺服试验设备。试验加载力的大小、方向、加载频率等试验参数均与原铸铁转向节相同。对转向节进行典型工况的静强度及疲劳耐久试验,样件均未出现裂纹、变形等不符合状况,通过了台架试验。

广汽汽车铝合金转向节的开发与应用

零件的技术要求:抗拉强度σb≧310MPa,A≧8%,σ0.2≧250MPa。首先对零件进行结构设计,材料选用铸造铝合金 A356;设计重量3197g (约3.2Kg较铸铁版本减重超过50%),结构如图3所示。设计指标:挤压铸造铝合金转向节抗拉强度大于340MPa,屈服强度大于250MPa,伸长率≥10% 模具寿命≥8万,废品率<2.3%,挤压铸造周期120S。

图3 MEH前转向节挤压铸造件结构设计

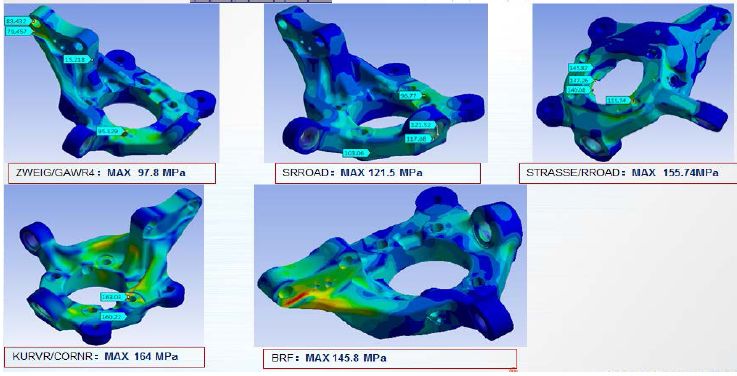

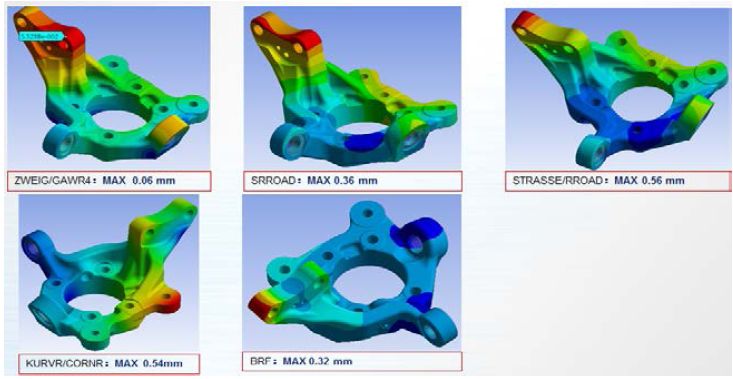

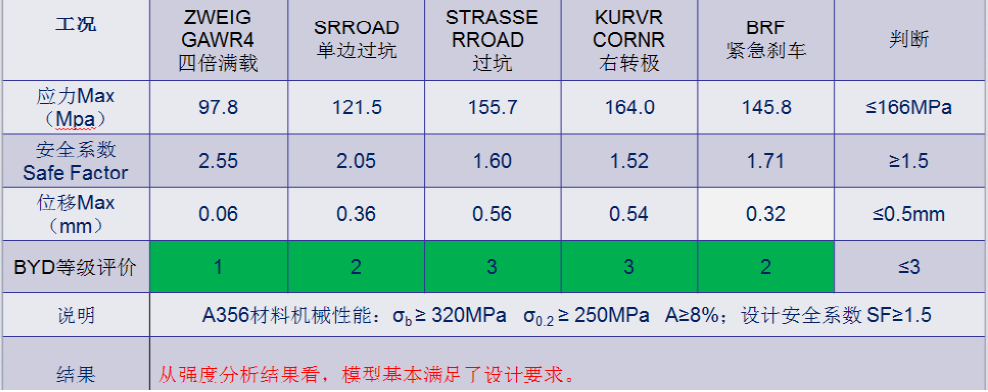

经对铝合金转向节不同工况受力CAE分析,如图4和5所示。得到强度分析结果如表3

图4 转向节强度分析结果-应力云图

图5 转向节强度分析结果-位移云图

表3 转向节强度分析结果

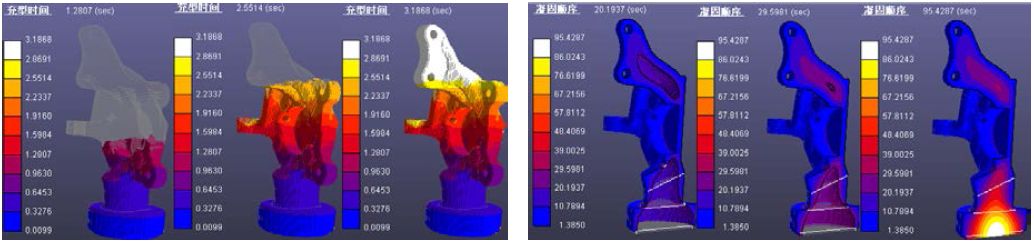

经对转向节挤压铸造过程的数值模拟,充型过程平稳,没有卷气和成型不良现象,凝固过程也没有液相孤岛存在,如图6所示。由于有前期东风汽车挤压铸造铝合金转向节的研究工作基础,在广汽汽车转向节的挤压铸造工艺实验阶段进展非常顺利。基本实现一次试模成功。得到的挤压铸造转向节如图2-7所示。

(a)充型过程模拟结果

(b)凝固过程模拟结果

图6 转向节挤压铸造件数值模拟结果

图7 广汽汽车转向节

图8 应力-应变曲线

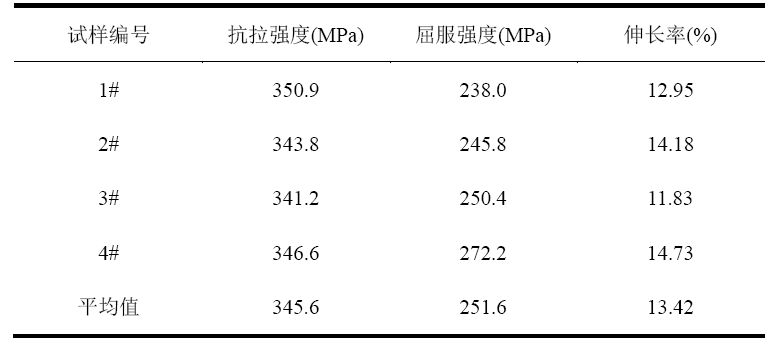

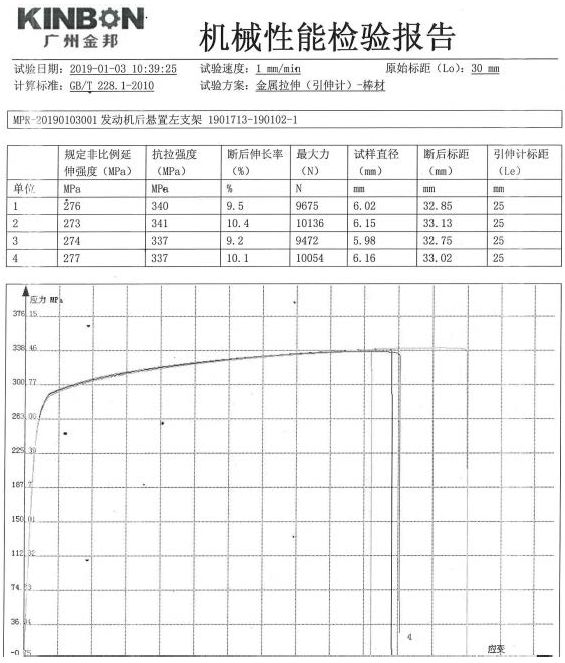

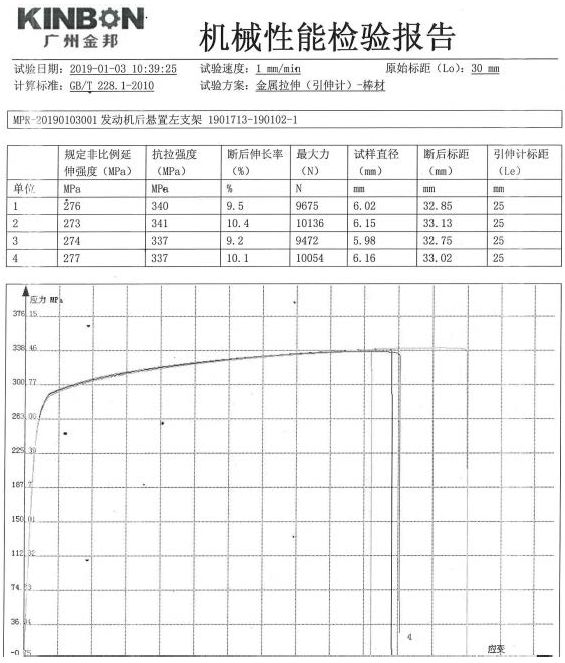

经对广州汽车挤压铸造铝合金转向节力学性能测试,结果如表4;应力-应变曲线如图8。

表4 挤压铸造A356.2铝合金拉伸试棒的力学性能

02挤压铸造在气囊支撑臂中的应用

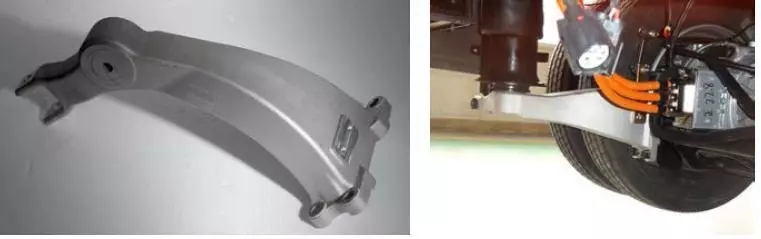

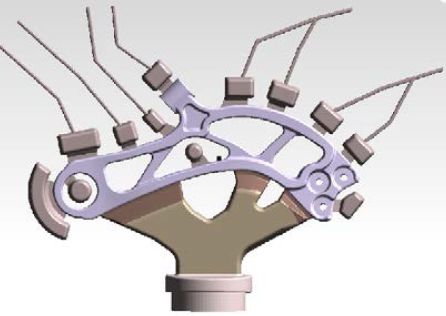

气囊支撑臂是汽车轮边驱动桥的核心零件,见图9,它与汽车箱体、减震器气囊模块、驱动系统相连,具有承载汽车后部载荷,支撑驱动桥并为减震气囊起缓冲作用,见图10。在汽车行驶状态下,它承受着多变的冲击减震载荷。气囊支撑臂的安全可靠性直接影响着整车的行驶可靠性以及车载人员的生命安全,其在汽车零部件生产工业中具有非常重要的地位。属于汽车A级安保类零件,气囊支撑臂主要失效方式为疲劳破坏。

传统汽车气囊支撑臂主要由球墨铸铁铸造而成。为了实现汽车轻量化,国外自十年前开始研发高性能铝合金气囊支撑臂,由铸铁件、铸钢件向铝合金锻造件的升级换代,以实现气囊支撑臂产品的轻量化。项目来源于长江新能源电动汽车结构件,铝合金气囊支撑臂力学性能要求:本体取样抗拉强度>300Mpa,屈服强度>210Mpa,断后伸长率>8%。

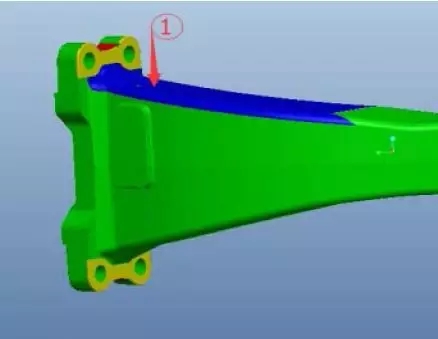

该产品在开发初期并不顺利,产品台架试验曾发生断裂,后经对产品结构的改进,如图11所示。图示①处,产品边界往箭头所指方向下移5mm。取消过渡圆弧成直线。黄色部位加厚5mm。改进后的零件整体刚度得到加强,受力情况更加合理。从产品本体取样力学性能测试结果如表5。后经多轮台架试验产品性能完全满足了设计要求,产品台架试验如图12,目前该产品已批量投产。

图9 气囊支撑臂

图10 支撑臂安装位

图11 零件修改部位

图12 台架试验

表5 力学性能测试结果

03挤压铸造在汽车控制臂中的应用

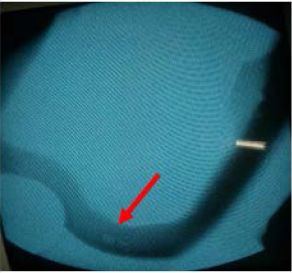

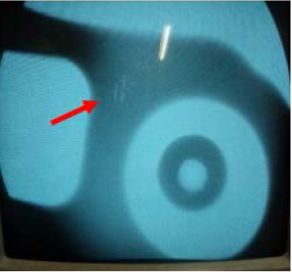

铝合金控制臂零件最大外型尺寸320mm×154mm,平均壁厚12mm,见图13。结构带弧形型弯曲结构,在三个位置上存在安装圆孔,用于与其它部件连接,铸件整体重量为2.5kg。从该铸件结构特点上看,铸件结构合理、壁厚适中,适合于采用挤压铸造成形。根据零件的受力工况,经对零件部分结构进行修改,经CAE分析得到了两种应力和位移模拟结果如表6。两种方案应力分布基本一致,性能接近,都在工况四中有最大应力,但能够满足A356的屈服强度。最终选定方案二作为开模制件。图14为挤压铸造铸件树示意图,图15为局部挤压结构图。图16为动模水路结构;图17是挤压铸造控制臂X光探伤图,从X光照片可以看出:挤压铸造控制臂在箭头所指处有微观缩松外,其它部位未发现有缩孔、缩松缺陷。

图13 铝合金控制臂

图14 铸件树示意图

图15 局部挤压结构 图16动模水路结构

图17 控制臂铸件X光探伤

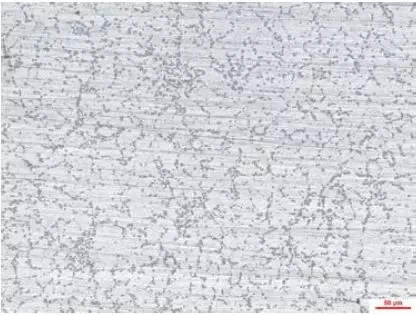

图18是挤压比压100MPa条件下控制臂铸件的显微组织图。从图中可以看出挤压铸造控制臂的金相组织为:α+共晶体,在挤压铸造条件下,由于挤压力的存在提高了铸件的凝固速度,使初生α相的晶粒有了一定的细化。从控制臂铸件本体取样进行力学性能测试,铸件各个位置力学性能相当,抗拉强度均大于300MPa,屈服强度大于230MPa,伸长率大于8%。达到了设计要求。图19为控制臂台架试验装置,经100万次台架试验产品的各项性能指标完全满足技术要求,其中刚度指标高于原来铸钢件。

图18 控制臂显微组织

图19 控制臂台架试验图

04在东风汽车发动机 悬置支架的应用

东风天龙商用汽车发动机左右支架,分110型和113型,110型零件如图20.是未来东风天龙商用汽车发动机主打产品,生命周期长,性能要求高,台架实验零件需能够承受250KN不破坏。零件平均壁厚25mm,最大壁厚55mm,用间接挤压铸造生产这么厚大零件在国内外鲜有报道。左右支架产品如图20所示。产品材料采用A356.2铝合金。按设计要求从产品最厚部位取样测得的力学性能能如表7。图21为支架厚大截面剖切图,从抛光图可看出铸件没有任何缩松针孔、夹渣等铸造缺陷。图22 是挤压铸造件与金属型重力铸造件断口对比图,挤压铸造件的断口(a)晶粒比金属型重力铸造断口(b)晶粒更加细小。

图20 挤压铸造发动机后悬左、右支架毛坯

表7 挤压铸造发动机后悬左支架力学性能

图21 支架厚大截面剖切图

图22 两种工艺生产的支架断口比较

图23为疲劳台架实验装置,图24为破坏性台架实验机。产品经台架100万次疲劳台架实验未发现变形、断裂等问题。在破坏性实验中,产品在365.7KN力的作用下才发生断裂破坏,指标远远大于250KN的规定值。表8为支架承载力测试检验报告。

图23 疲劳台架实验装置

图24 破坏性台架实验台

表8 支架承载力测试检验报告

文章来源:第十四届中国国际压铸会议/第5届有色合金及特种铸造技术国际研讨会。作者:罗继相(武汉理工大学),裴连进、夏望红、黄毅(广州金邦液态模锻技术有限公司)原创文章,版权归属原作者, 铸造学会FICMES 有色铸造 公众号转发