新闻资讯

【汽车研发技术帖】某汽车前轴轻量化及有限元分析

【技术帖】某汽车前轴轻量化及有限元分析

[摘要]汽车轻量化技术是实现节能减排的重要措施,在保证结构强度的前提下,实现前轴轻量化对于优化整车性能、降低燃油消耗和污染物排放,具有明显的经济和环保价值。前轴是底盘系统中的重要部件,直接关系着整车安全性和操作稳定性,其对力学性能和制造精度要求极高。为了制造高性能轻量化汽车前轴,对其成形工艺的研究必不可少。

针对某轻量化前轴产品进行研究,对其进行力学性能分析,验证其是否满足使用要求。轻量化汽车前轴对其成形工艺提出了更高的要求,工字梁部分壁厚变化大,轻量化汽车前轴成形难度增大。因此,精确制造轻量化汽车前轴,需要研究工艺参数对辊锻成形的影响规律以及锻件成形过程中微观组织变化情况。

轻量化汽车前轴的精确制造离不开合适的成形工艺参数的选取。建立有限元模型,对第1道次辊锻成形进行有限元模拟,与实际锻件进行尺寸对比,验证了模型准确性。研究四个关键工艺参数(坯料初始温度、辊锻机转速、摩擦因子、模具板簧座截面圆角值)对汽车前轴辊锻第1道次成形的影响规律。通过正交试验研究各工艺参数对第1道次最大成形载荷的影响程度,选取轻量化汽车前轴成形工艺参数。

为研究汽车前轴轻量化方案以达到轻量化的目的,首先利用有限元分析软件ANSYS Workbench 对汽车前轴在制动工况及动载工况下的受力进行分析,得出前轴应力分布情况。其次,根据应力分布情况对汽车前轴进行轻量化设计。最后对优化后的方案进行上述两种工况的有限元分析,并对优化前后前轴应力及重量进行对比,确定最终轻量化方案。

0 引言

前轴是汽车的主要承载件之一,由于在汽车行驶中,来自路面的反作用力、冲击力、制动力矩等各种载荷经车轮、前轴等传到车体,因此要求前轴应具有足够的强度、刚度和良好的动态特性[1-3]。随着中国经济发展,汽车货运量加大,在提高运输安全性的同时,通过降低车身质量而达到节能减排是目前设计人员的一大课题。汽车前轴是汽车的主要承载构件之一,因此对前轴进行力学分析和结构优化也迫在眉睫[4]。为研究某汽车工字梁前轴轻量化方案,本文首先运用有限元分析软件Workbench 对前轴在制动工况及动载工况下的受力进行了分析,得出其应力分布情况,根据应力分布对其进行优化,最后对优化后的方案进行有限元分析,并对优化前后进行对比。

1 汽车前轴有限元静力分析

1.1 实体建模

本文对前轴进行制动工况、2.5 倍动载工况下强度分析,前桥额定载荷为2 200 kg,轮距1 715 mm,轮辋安装端面距1 958 mm。

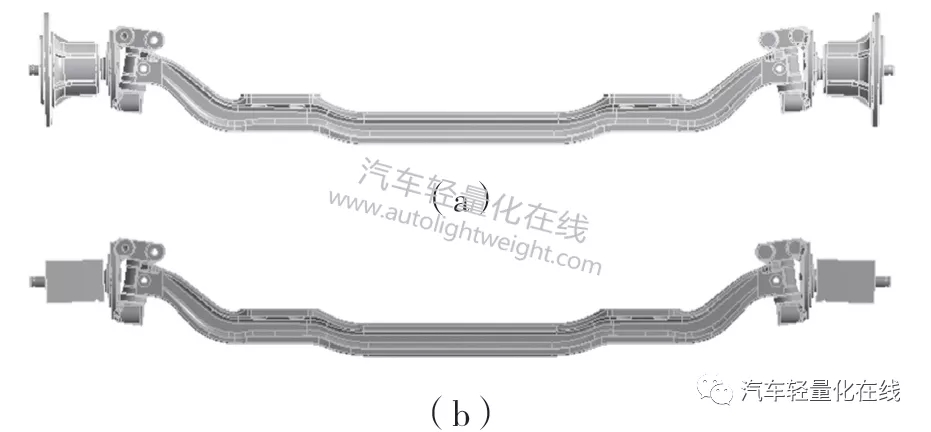

用三维建模软件绘制前桥相关零部件的三维模型并进行装配,便于施加边界条件。制动工况跟动载工况的三维模型有所区别。制动工况三维模型主要包括前轴、转向节、转向节销、前轮毂、板簧辅助支撑等,动载工况三维模型主要包括前轴、转向节、转向节销、推力轴承和辅助支撑座等。由于前轴曲面及变截面较多,要求三维模型尽量接近实体模型。三维模型要按照1:1 的比例建立,如图1 所示。

(a)制动工况 (b)动载工况

图1 前桥三维模型

1.2 材料设置

前轴、转向节、转向主销材料为40Cr,密度7 870 kg/m3,弹性模量211 GPa,泊松比0.277,屈服强度785 MPa[5];其余材料为结构钢,密度7 850 kg/m3,弹性模量200 GPa,泊松比0.3。

1.3 接触设置

根据前桥零部件接触的实际情况,包括前轴和转向节销、转向节和转向节销、转向节销和推力轴承等的接触关系都定义为绑定。

1.4 网格划分

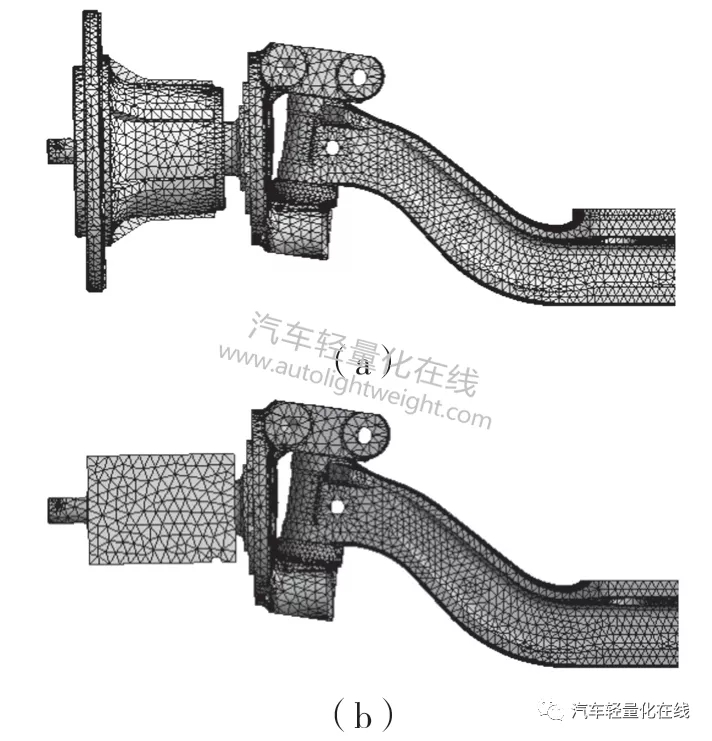

由于零部件曲面较多,采用自动样式划分网格,前轴网格大小为8 mm,其余零部件网格大小为10 mm。网格如图2 所示。

(a)制动工况 (b)动载工况

图2 前桥有限元模型

1.5 边界条件及载荷设置

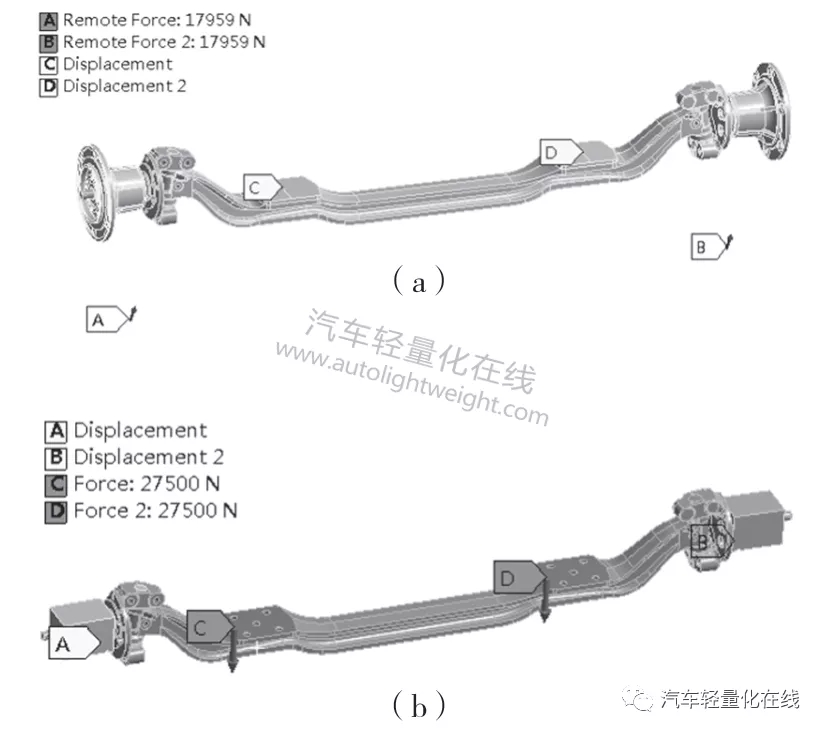

1.5.1 制动工况下

约束:在板簧辅助支撑处添加线位移约束,一端固定,一端放开横向位移约束。载荷:在轮胎着地点处添加远程力,力的大小为17 959 N,作应面为左右轮毂螺栓孔处。

1.5.2 动载工况下

约束:在辅助支撑处添加线位移约束,一端固定,另一端放开横向位移约束。载荷:按2.5倍载荷在板簧托面分别添加垂直向下的力,大小为27 500 N。

约束及载荷设置如图3 所示。

(a)制动工况 (b)动载工况

图3 约束及载荷

1.6 分析结果

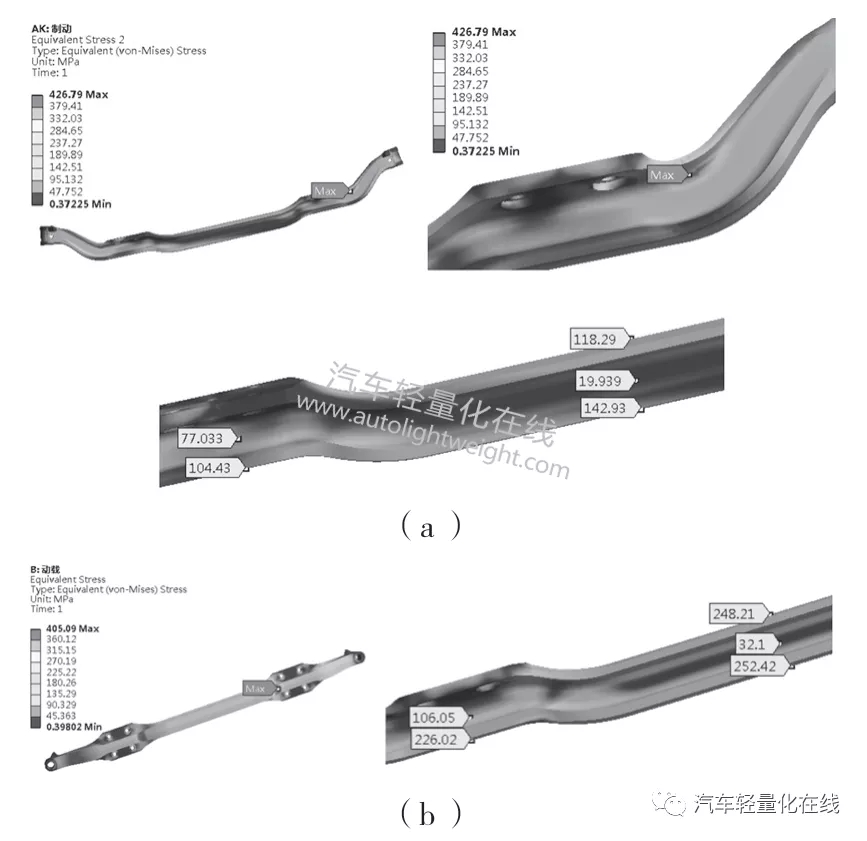

前轴制动工况、2.5 倍动载工况分析结果如图4 所示。

从图4 可以看出,前轴制动工况最大应力出现在板簧托外侧上方,值为426.79 MPa,安全系数1.84;动载工况最大应力出现在板簧托内侧下方,值为405.09 MPa,安全系数1.94。

(a)制动工况 (b)动载工况

图4 前轴Von-Mises 应力

2 汽车前轴轻量化

2.1 汽车前轴轻量化方案

从图4 可以看出,前轴除去最大应力位置外,中间工字梁及板簧托处应力都较小。并且,根据文献[6]所述,对于一般的汽车零部件屈服失效安全系数要大于等于1.5,所以此前轴具有一定的降重空间。

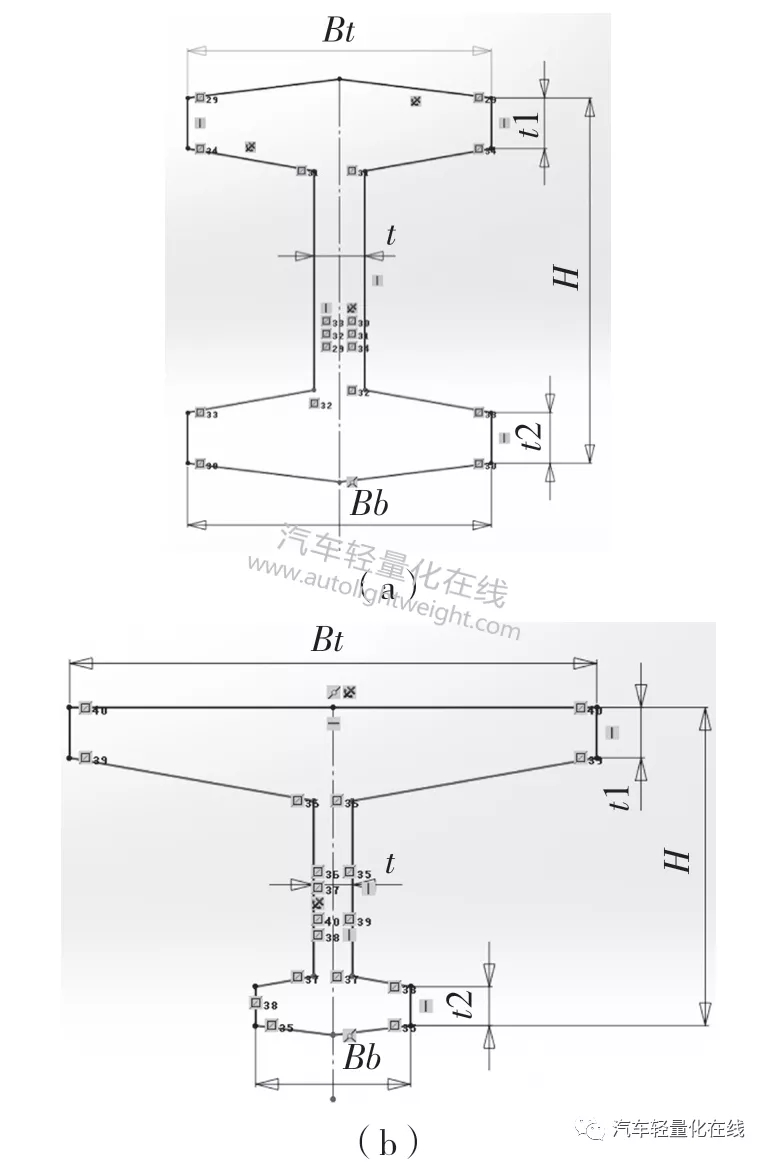

综合考虑前轴制造工艺、整车装配空间等因素,对前轴中间工字梁截面、板簧托截面进行优化计算,经过多次修正,形成方案1—方案3,获得最优截面。

中间工字梁截面及板簧托截面尺寸图见图5,具体截面尺寸见表1。

(a)中间工字梁截面 (b)板簧托截面

图5 前轴截面尺寸

表1 截面尺寸

2.2 轻量化汽车前轴有限元静力分析

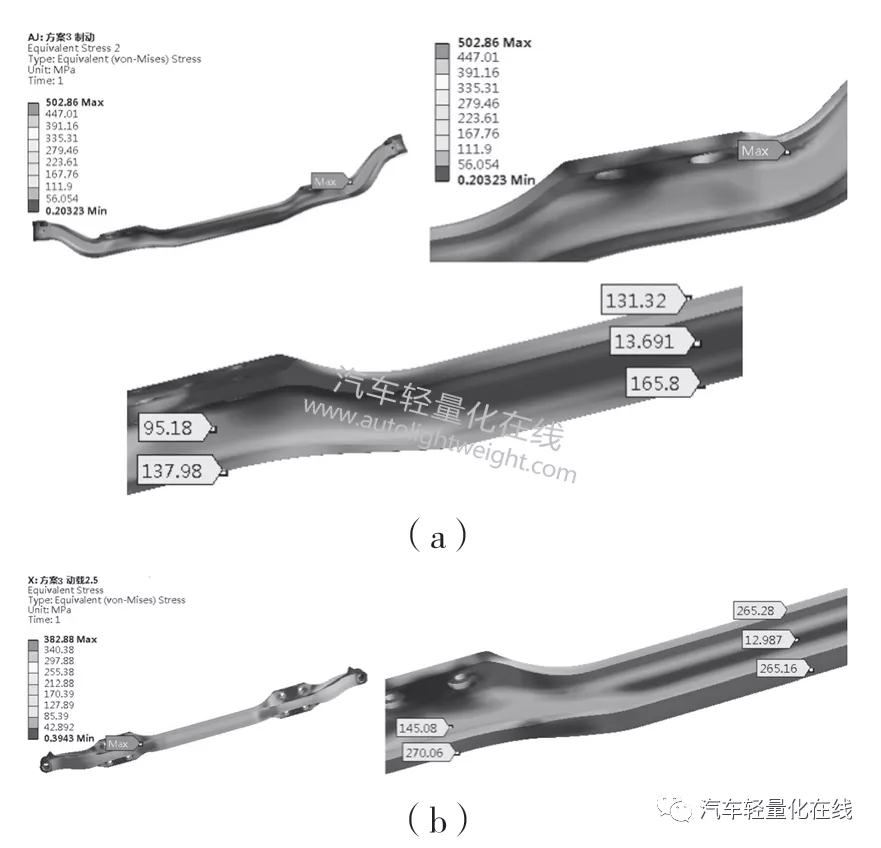

以方案3 分析结果为例,前轴优化后的分析结果如图6 所示。

将初始方案以及方案1—方案3制动工况、2.5倍动载工况分析结果汇总如表2 所示。

表2 分析结果对比

(a)制动工况 (b)动载工况

图6 前轴Von-Mises 应力

对比以上所有方案,通过对工字梁截面、板簧托截面优化,方案3 与初始方案相比,前轴实现降重4.0 kg。制动工况最大应力502.86 MPa,安全系数1.56;动载工况最大应力382.88 MPa,安全系数2.05,并且动载工况安全系数要高于初始方案,可以满足强度要求。

3 结论

本文通过对某汽车工字梁前轴在制动工况及动载工况及下的受力进行分析,得出其应力分布情况,根据应力分布对中间工字梁截面及板簧托截面进行轻量化设计,并对优化后的方案进行有限元分析确定其应力分布情况,得出前轴在降重4.0 kg 的基础上仍然能够满足强度要求,可有效降低生产成本。

来源:期刊-《农业装备与车辆工程》;作者:孔德利,冯美波,陈长波,张青荣(山东省 诸城市义和车桥有限公司)