新闻资讯

一次看明白数控车床的主传动系统的特点及四种配置方式,简单明了,快来收藏!

智能制造如今成为制造业的大势所趋,数控机床的普及程度也不断加深。数控车床的广泛应用在于:它比以前的系统更加先进和更加适应现代工业的技术水平,其中数控车床主传动系统就是其中一个亮点。那么与普通的机床相比,数控机床的传动系统有哪些特点呢?一次看明白数控车床的主传动系统的特点及结构,简单明了,快来收藏!

车床主转动系统是实现现实车床主运动的传动系统,具有稳定的速比和一定的变速范围,并可以在一定的范围内实现恒线速度运转,以适应不同的刀具材料和零件材料、零件不同形状、尺寸对加工参数的不同需求,并能方便地实现运动的开停、变速、换向和制动等。

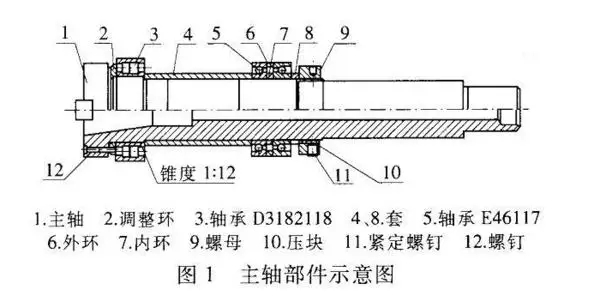

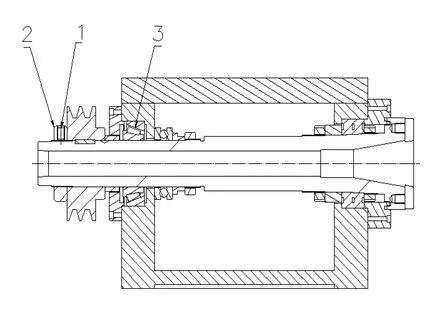

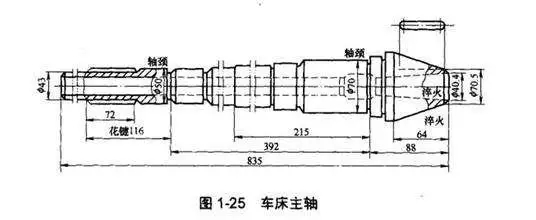

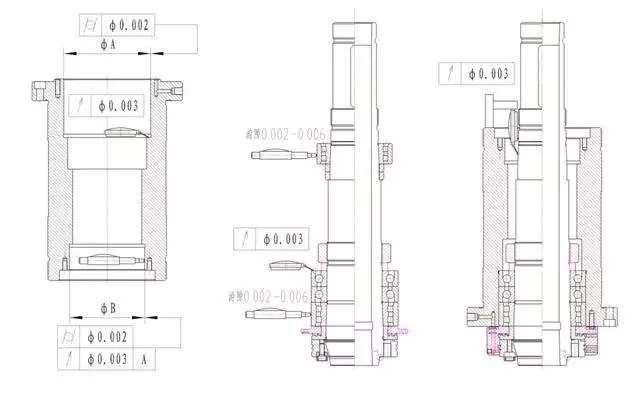

主轴结构图

数控机床的主轴端部结构,一般采用短圆锥法兰盘式。主轴的轴端是用于安装夹具和刀具。要求夹具和刀具在轴端定位精度高、定位好、装卸方便,同时使主轴的悬伸长度短。

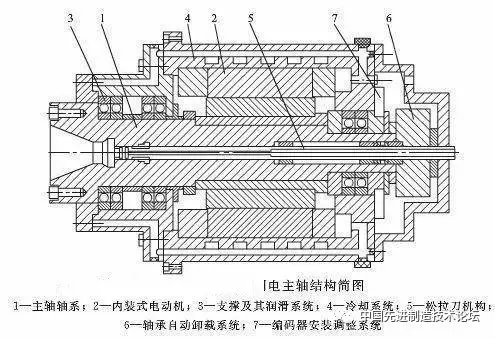

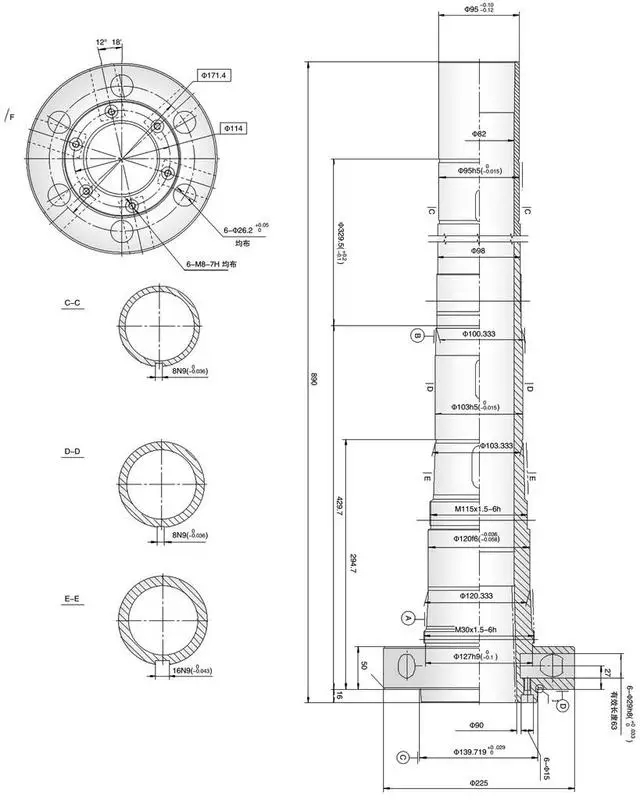

数控机床主传动系统的机械结构已得到极大的简化,取消了带传动和齿轮传动,机床主轴由内装式电动机直接驱动,从而把机床主传动链的长度缩短为零.实现了机床的‘零传动”。这种主轴电动机与机床主轴“合二为一”的传动结构形式,俗称“电主轴”,由于当前电主轴主要采用的是交流高粗电动机.故也称为“高频主轴”。主轴的变速范围完全由变频交流电动机控制.使变速电动机和机床主轴合二为一。电主轴具有结构紧凑、重只轻、惯性小、振动小、操声低、响应快等优点。

电主轴结构图

电主轴是一种智能型功能部件.它采用无外壳电动机.将带有冷却套的电动机定了装配在主轴单元的壳休内,转子和机床主轴的旋转部件做成一体.

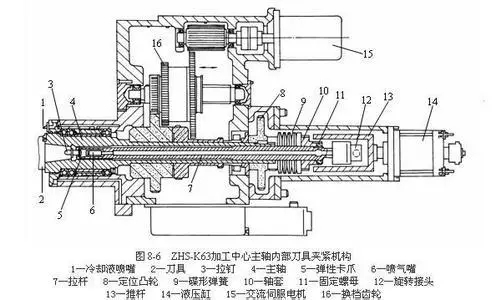

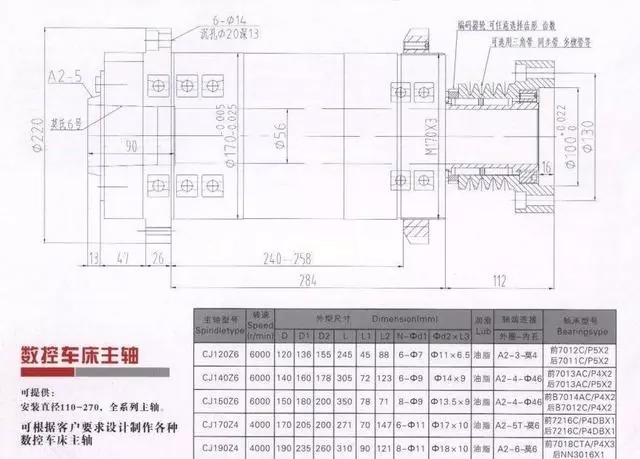

齿轮传动的加工中心主轴结构

皮带传动的加工中心主轴结构

简易型主轴结构,非常简单的结构,适用在负荷及精度要求低的工况。

简易改进型主轴,应用在负荷轻载环境。

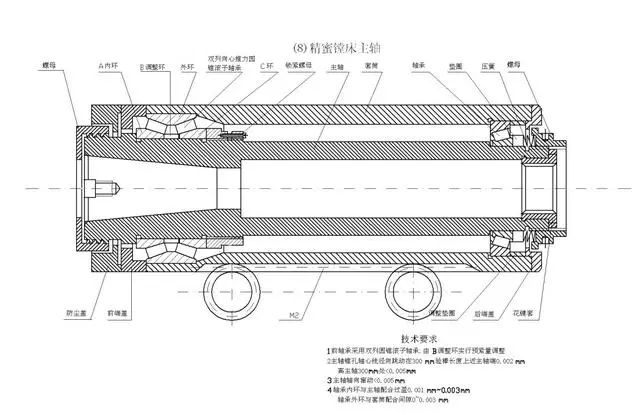

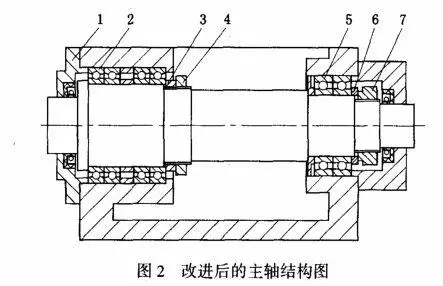

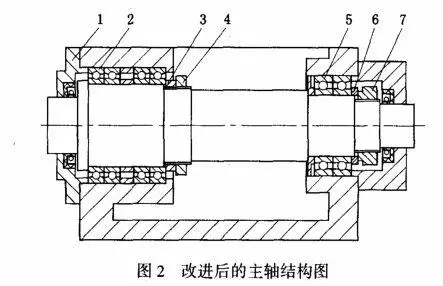

重负荷型主轴结构:主轴前支承采用内锥孔双列圆柱滚子轴承来承受径向力,提高主轴的径向刚度和主轴回转精度,采用两个推力球轴承来承受轴向力,降低主轴轴向窜动量,提高主轴轴向刚度。后支承采用内锥孔双列圆柱滚子轴承,起到径向支承作用,主轴结构可以详见下图。

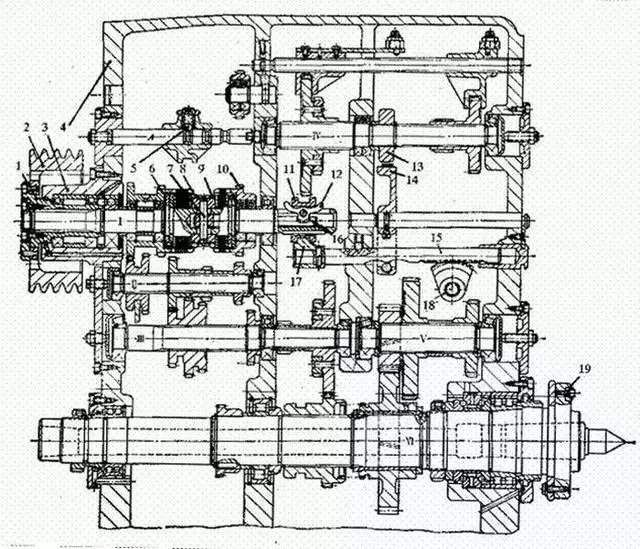

再来看看以前最普及的齿轮变速的主轴结构,看的人懵逼!复杂的不要不要!!

普通车床的主轴箱齿轮传动系

技术的进步,就是简单化,从而提高机床可靠性,降低故障率。无疑在机械加工机床的普及程度来说,中国2.0都还未完成,工业4.0只能是样板工程。但同时,对零部件的技术要求就相对严格了,下图可放大,注意尺寸及形位公差。

下图是车床典型的皮带传动结构,简化的构造,降低了技术难度。

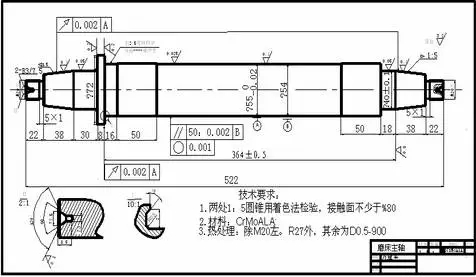

磨床主轴要求就更严格,对比图纸就一目了然

磨床主轴为油膜轴承或气浮轴承

数控车床主轴单元部件图,能看懂,就可以毕业了

车床主轴单元精度测量图

数控车床主传动系统主要包括电动机、传动系统和主轴部件。它与普通车床的主传动系统相比在结构上更为简单,传动链大大缩短,变速功能全部或大部分由主轴电动机无极调速来实现,省掉复杂的齿轮变速机构。目前大部分数控车床只有二级或三级齿轮变速系统,主要以扩大电动机无极调速的范围。

一、数控车床主动传动系统的特点

1.主轴变速迅速可靠,变速范围宽。由于采用直流或交流主轴电动机的调试系统日趋完善,所以不仅能够方便地实现宽范围无极变速,而且减少了中间传递环节,提高了变速控制的可靠性,从而获得最佳的生产效率、加工精度和表面的质量。

2.转速高、功率大。主传动系统能够让数控车床获得较大的切削参数性能,进行大功率切削,实现高效率加工。

3.具有良好的精度保持性。主轴组件的耐磨性高,轴承、锥孔等都有足够的硬度,凡有机械摩擦的部位有良好的润滑系统作保证,因此数控车床主传动系统能够保证很高的主传动精度,并可以长久保持。

二、数控车床的主轴驱动系统

数控车床的调速是按照M指令自动执行的,因此,变速机构必须适应自动操作的要求。在主传动系统中,多采用交流主轴电动机或直流主轴电动机无极调速系统。为了扩大主传动系统的调速范围,并且适应低速大转矩的要求,采用齿轮有级调速和电动机无极调速相结合的调速方式。

数控车床主传动系统主要有四种配置方式

1. 带有变速齿轮的主传动

大、中型数控车床采用这种变速方式,即通过少数几对齿轮降速传动,其设计主要是为了扩大输出转矩,以满足主轴低速时对输出转矩特性的要求。数控车床在交流或直流电动机无级变速的基础上配以齿轮变速,可以实现分段无级变速。滑移齿轮的移位大都采用液压缸加拔叉。或者直接由液压缸带动齿轮。

2. 通过带传动的主传动

这种传动主要用于转速较高、变速范围不大的车床,尤以经济型数控车床为常见。电动机本身的调速能够满足要求,不用齿轮变速,避免了齿轮传动引起的振动与噪声。它适应于高速、低转矩特性要求的主轴。常用的传动带是V形带和同步带。

3. 用连个电动机分别驱动主轴

这种结构是a、b两种方式的混合传动,具有上述两种传动的综合性能。高速时电动机通过带轮直接驱动主轴旋转;低速时,另一个电动机通过两级齿轮传动驱动主轴旋转,齿轮起到降速和扩大变速范围的作用,这样就使恒功率区增大,扩大了变速范围,客服了低速时转矩不够且电动机功率充分利用的缺陷。

4. 内装电动机主轴传动结构

这种主传动方式大大简化了主轴箱体与主轴结构,有效地提高了主轴部件的刚度,但主轴输出转矩小,电动机发热对主轴影响较大,会直接影响零件的加工精度。