新闻资讯

金属热处理工艺:高频淬火的原理以及应用

高频淬火多数用于工业金属零件表面淬火,将线圈通以高频电流,产生高频磁场,在铁磁性材料中产生感生电流,由于趋肤效应,感生电流聚积于材料的表面产生热,达到相变温度。激冷达到淬火目的。

感应加热与其它加热炉传导、对流或辐射使工件到达加热温度相比,它具有完全不同的加热原理。感应加热是一项先进的金属加热技术,是国家倡导的节能减排技术之一。它是利用金属导体在交变磁场作用下产生的感应电流引起自身发热,而到达加热金属的目的。广泛应用于金属热处理、淬火、透热、熔炼、焊接、热套等众多领域。感应加热具有非接触、速度快、效率高、工序简单、容易实现自动化等显著优点,并具有零排放、无污染和节能等优势,对国民经济发展具有重要意义。

高频淬火基本原理是:

将工件放在通有交流电流的用空心铜管绕成的感应加热设备线圈内,通入中频或高频交流电后,由于交变磁场的作用工件内部会产生感应电势,在感生电势的作用下工件内会产生涡流,依靠这些涡流的能量达到加热目的。将零件表面或局部迅速加热(几秒钟内即可升温800~1000℃,心部仍接近室温)若干秒钟后迅速立即喷(浸)水冷却(或喷浸油冷却)完成浸火工作,使工件表面或局部达到相应的硬度要求。

感应加热设备,即对工件进行感应加热,以进行表面淬火的设备。

感应加热的原理:工件放到感应器内,感应器一般是输入中频或高频交流电(1000-300000Hz或更高)的空心铜管。产生交变磁场在工件中产生出同频率的感应电流,这种感应电流在工件的分布是不均匀的,在表面强,而在内部很弱,到心部接近于0,利用这个趋肤效应,可使工件表面迅速加热,在几秒钟内表面温度上升到800-1000ºC,而心部温度变化很小。

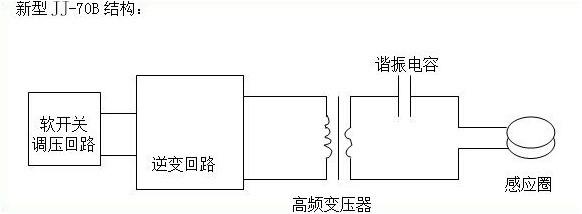

高频淬火的原理图

高频淬火词语解释

感应加热频率的选择:根据热处理及加热深度的要求选择频率,频率越高加热的深度越浅。

一、高频(10KHZ以上)加热的深度为0.5-2.5mm,一般用于中小型零件的加热,如小模数齿轮及中小轴类零件等。

二、中频(1~10KHZ)加热深度为2-10mm,一般用于直径大的轴类和大中模数的齿轮加热。

三、工频(50HZ)加热淬硬层深度为10-20mm,一般用于较大尺寸零件的透热,大直径零件(直径300mm以上,如轧辊等)的表面淬火。

感应加热淬火表层淬硬层的深度,取决于交流电的频率,一般是频率高加热深度浅,淬硬层深度也就浅。频率f与加热深度δ的关系,有如下经验公式:

δ=20/√f(20°C);δ=500/√f(800°C)。

式中:f为频率,单位为Hz;δ为加热深度,单位为毫米(mm)。

感应加热表面淬火具有表面质量好,脆性小,淬火表面不易氧化脱碳,变形小等优点,所以感应加热设备在金属表面热处理中得到了广泛应用。

感应加热设备是产生特定频率感应电流,进行感应加热及表面淬火处理的设备。

感应加热表面淬火的应用

一、应用

在汽车、机床等机械设备的制造和生产中,有许多传动机构的工件需要承受较大的载荷及频繁的启停,因此就需要其表面具有高的硬度、强度以及耐磨性,而心部又需要较好的韧性。比如:齿轮,凸轮轴,气门杆,前进杆,汽车半轴,花键轴,链轮、光轴、导轨、仿形件等。所以需要对这些工件进行表面热处理,传统的表面热处理有:表面渗碳、渗氮;碳氮共渗;表面淬火等,表面淬火相比于其他热处理工艺成本更低,效率更高,而且变形量小,操作更简单,优势十分明显,在工业生产中应用十分广泛。

承受扭转、弯曲等交变负荷作用的工件,要求表面层承受比心部更高的应力或耐磨性,需对工件表面提出强化要求,适于含碳量We=0.40~0.50%钢材。

二、工艺方法

快速加热与立即淬火冷却相结合。

通过快速加热使待加工钢件表面达到淬火温度,不等热量传到中心即迅速冷却,仅使表层淬硬为马氏体,中心仍为未淬火的原来塑性、韧性较好的退火(或正火及调质)组织。

三、主要方法

感应加热表面淬火(高频、中频、工频),火焰加热表面淬火,电接触加热表面淬火,电解液加热表面淬火,激光加热表面淬火,电子束加热表面淬火。

表面淬火原理

(一)基本原理:

将工件放在用空心铜管绕成的感应器内,通入中频或高频交流电后,在工件表面形成同频率的的感应电流,将零件表面迅速加热(几秒钟内即可升温800~1000度,心部仍接近室温)后立即喷水冷却(或浸油淬火),使工件表面层淬硬。

(二)加热频率的选用

室温时感应电流流入工件表层的深度δ(mm)与电流频率f(HZ)的关系为:频率升高,电流透入深度降低,淬透层降低。常用的电流频率有:

1、高频加热:100~500KHZ,常用200~300KHZ,为电子管式高频加热,淬硬层深为0.5~2.5mm,适于中小型零件。

2、中频加热:电流频率为500~10000HZ,常用2500~8000HZ,电源设备为机械式中频加热装置或可控硅中频发生器。淬硬层深度2~10 mm。适于较大直径的轴类、中大齿轮等。3、工频加热:电流频率为50HZ。采用机械式工频加热电源设备,淬硬层深可达10~20mm,适于大直径工件的表面淬火。

(三)、感应加热表面淬火的应用:

与普通加热淬火比较具有:

1、加热速度极快,可扩大A体转变温度范围,缩短转变时间。

2、淬火后工件表层可得到极细的隐晶马氏体,硬度稍高(2~3HRC)。脆性较低及较高疲劳强度。

3、经该工艺处理的工件不易氧化脱碳,甚至有些工件处理后可直接装配使用。

4、淬硬层深,易于控制操作,易于实现机械化,自动化。

四、火焰表面加热淬火

适于中碳钢35、45钢和中碳合金结构钢40Cr及65Mn、灰口铸铁、合金铸铁的火焰表面淬火。是用乙炔-氧或煤气-氧混合气燃烧的火焰喷射快速加热工件。工件表面达到淬火温度后,立即喷水冷却。淬硬层深度为2~6mm,否则会引起工件表面严重过热及变形开裂。