新闻资讯

数控机床模具加工:各类模具该如何进行电火花加工?

数控机床模具加工:各类模具该如何进行电火花加工?

小间隙模具

当火花间隙小于0.03mm时,电火花加工生产率很低,这是因为放电间隙小时,排屑也较困难。对于配合间隙要求小于0.03mm的模具,不能按正常的方法加工,此类模具的加工方法,主要有下列两种:

1)电极与凸模分别制造,电极尺寸做得比凸模小一些。此法不但增加了机械加工工作量,而且对电极与凸模的精度要求也相应提高。

2)用化学腐蚀将整个电极缩小一些。但铸铁电极腐蚀后不易得到很光整的表面,此种情况下用钢(如15钢、30钢)做电极为好。

生产实践中,还有一种方法也可用于加工小间隙模具,其加工过程为:

先用凸型电极加工凹模。

再用凸型电极加工凹型电极。加工时附加有平动运动,因此凹型电极尺寸比凹模尺寸要大些。

最后用凹型反拷贝加工凸模。

以上都是穿孔加工方法。近年来采用数控电火花线切割加工可更好地制造小间隙冲裁模具。

大间隙模具

随着火花间隙的增大,工件的表面粗糙度也逐渐变差。当火花间隙大于0.10mm时,表面粗糙度已不能达到Ra1.6μm,这对于模具来说已不能满足要求。因此,前述办法已不能解决问题,必须采用另外的办法,主要有下列三种:

1)电极与凸模分别制造,电极的尺寸比凸模尺寸放大些。但这样做增加了机械加工工作量,且不能得到均匀的配合间隙。

2)用腐蚀方法把凸模缩小一些,或把已用正常加工方法加工好的凹模再腐蚀大一些。这个方法当腐蚀量小时(如0.02~0.04mm)尚可行,也比较简单,但腐蚀量过大就不容易均匀,尺寸也难以控制。

3)用平动头扩大间隙。在有平动头的情况下,此法最简单可靠,且能提高加工凹模平均生产率并改善表面粗糙度;此外,也可以很方便地用数控线切割方法加工出大间隙模具来。

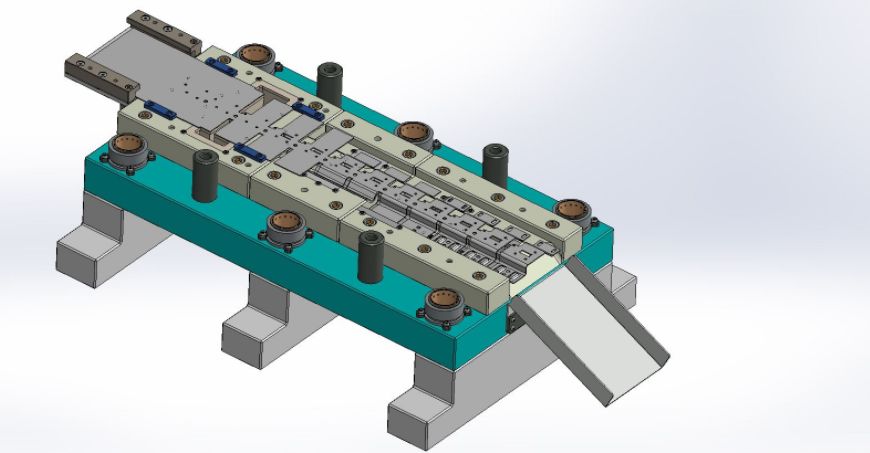

级进模

级进多工位模具有两种类型:一种是凹模上的定位孔已由其他方法加工好,只需要用电火花加工型孔,型孔和定位孔之间的定位尺寸有严格的要求;另一种是凹模上的定位孔及多个型孔都需要电火花加工。

对于第一类,主要靠精确的定位来保证其定位尺寸,对电火花加工并无特殊要求。

对于第二类,可以采用两种电火花加工方法,即单电极加工法和组合电极加工法。

单电极加工法,就是一次用一个电极加工一个型孔,而后换一个电极再加工第二个型孔,孔间距离靠机床的精密坐标来保证,电极的装夹与校正则需专用夹具和量具。由于坐标系统的累积误差以及电极的装夹定位较困难,因而此法不宜用于型孔较多的级进模具加工。

组合电极加工法,是把定位孔以及各个型孔的电极预先装在一起作为一个整体电极进行电火花加工。这种方法的关键是精确地安装好组合电极,为保证精度有时也需专用夹具和量具。

只要组合电极装夹、定位精准,级进模的电火花加工并不困难。