新闻资讯

数控电火花加工:EDM电火花加工中电极设计经验精华

在模具行业中,尤其是塑胶模具行业,电火花加工是一个非常重要的工艺环节。模具型面上有许多深槽窄缝、复杂型腔,是铣削加工机床难以加工的部位,有时这样的区域很多,这就需要设计大量的电极来进行电火花加工。

设计电极也就是根据产品形状加工的难易程度,将其拆成若干个放电部件。有些大的公司,有专门设计电极的小组,企业中常将“设计电极”称为“拆电极”。电极设计得好坏直接影响模具加工速度和质量。当前,众多CAD/CAM软件都提供了强大的电极设计功能。

1. 电极的结构形式

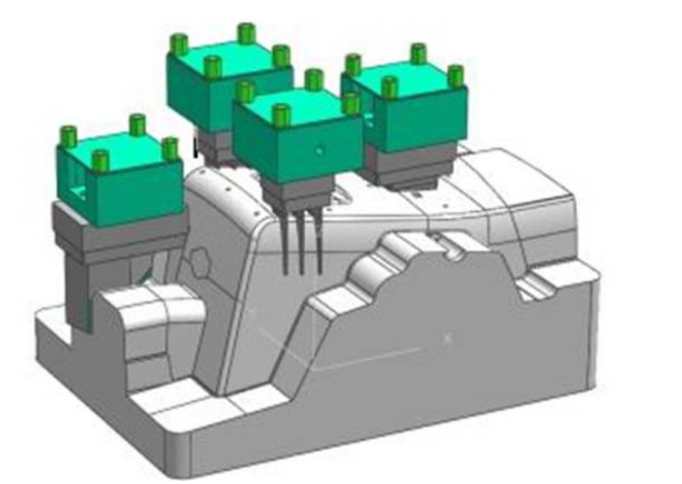

(1)从电极的构成情况来看,有整体式电极和镶拼式电极两种结构形式。

1)整体式电极 整个电极用一块材料加工而成,是最常用的结构形式。对于较大体积的电极,为了减轻质量,防止主轴负荷过大,可在端面钻孔或挖空。对于小体积、易变形的电极,可在有效部分长度上部,将截面尺寸增大。

2)镶拼式电极 对形状复杂的电极整体加工有困难时,常将其分成几块,分别加工后再镶拼成整体。镶拼式电极可节省材料,且便于制造。在制造中应保证各电极镶块之间的位置准确,配合要紧密牢固。

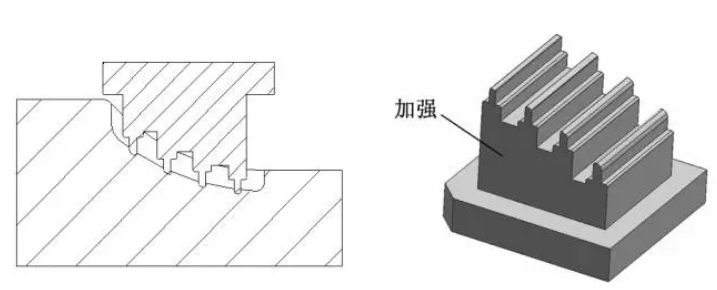

整体式电极与镶拼式电极

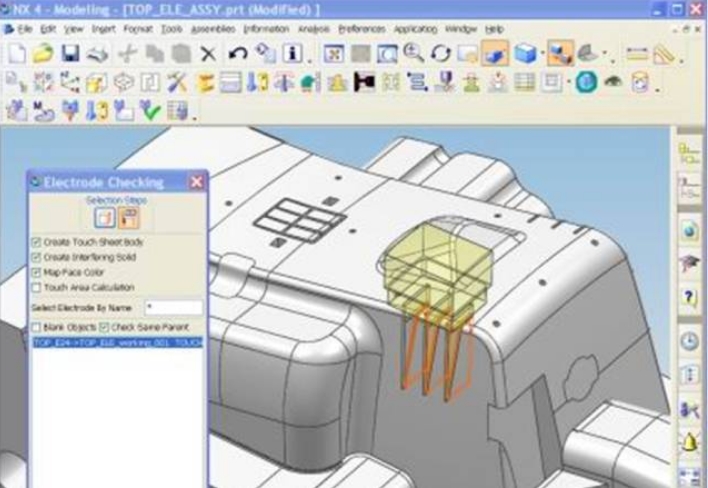

(2)从电极的形状来看,有2D电极和3D电极两种结构形式。

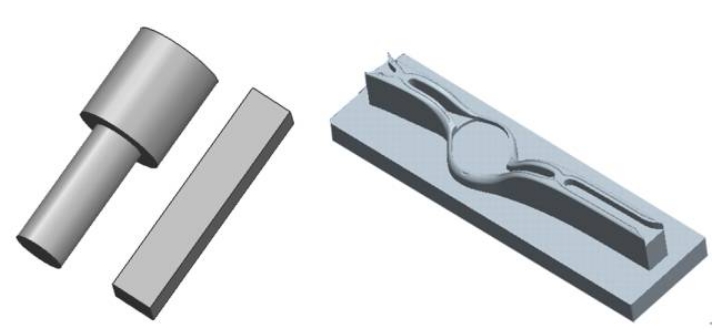

1)2D电极 电极成型部分为贯通形状,为简单的二维实体。一般用传统铣削(车、铣)或电火花线割加工等方法来完成此类电极的制造。

2)3D电极 电极成型部分有非贯通部分,为复杂的三维实体。此类电极的制造须用数控机床多轴联动的加工方法才能完成。

2D电极与3D电极

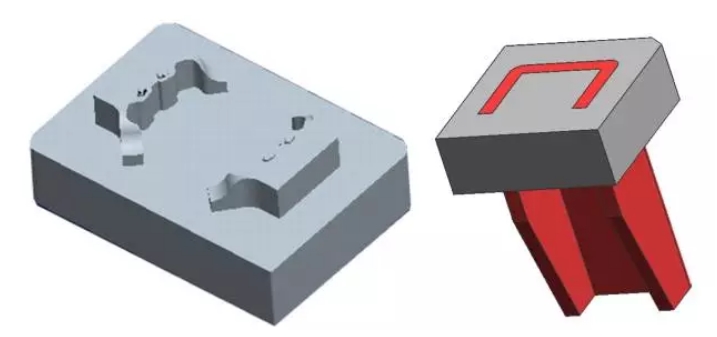

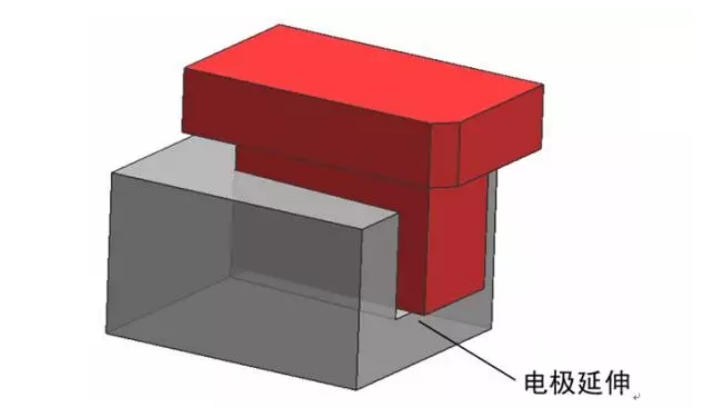

(3)从电极各部位的作用来看,电极结构可分为加工部位、延伸部位、底座。

1)加工部分 是用来放电加工的部位,此部位的加工形状与型腔形状刚好相反。

2)延伸部位 是在加工部位的边缘按照一定形状延伸的部位,用来保证加工部位的形状及连接加工部位和底座。

3)底座 是电火花加工时用来校表、定位的基准台。

电极结构

2. 设计电极的经验

(1)设计电极前要充分了解模具结构。分清楚模具的胶位、插破位、靠破位、枕位等,确认好哪些部位需要放电加工,模仁与镶件是否要组装放电。

(2)设计电极时要按照一定的顺序进行,以防漏拆电极。这点对于复杂模具的电极设计非常重要。

(3)设计电极要考虑电极的制作问题。设计的电极应容易制作,最好是只使用一种加工方法就可以完成。如用CNC铣制作复杂电极非常方便,也容易保证电极精度。

(4)对于产品有外观和棱线要求的模具,可以优先考虑将电极设计为一次可以加工整体型腔的结构;但也要注意,电火花在加工中存在“面积效应”,在电极面积比较大,且加工深度较深、排屑困难的情况下,应将整体电极分拆成几个电极进行分次加工,否则在加工中会出现放电不稳定、加工速度慢、精度难以保证等不良情况;有时整体电极加工有困难,有加工不到的死角,或者是不好加工,所需刀具太长或太小,就可以考虑分多一个电极,有时局部需要清角电极。

(5)电极的尖角、棱边等凸起部位,在放电加工中比平坦部位损耗要快。为提高电火花加工精度,在设计电极时可将其分解为主电极和副电极,先用主电极加工型腔或型孔的主要部分,再用副电极加工尖角、窄缝等部分。

(6)对于一些薄小、高低跌差很大的电极,电极在CNC铣制作和电火花加工中都非常容易变形,设计电极时,应采用一些加强电极,防止变形的方法。下为典型的加强电极的例子。

高低跌差很大的电极设计

(7)电极在加工部位开向的方向,必须延伸一定尺寸,以保证工位加工出来后口部无凸起的小筋。

电极开向部分延伸

(8)电极需要避空的部位必须进行避空处理,避免在电火花加工中发生加工部位以外不希望的放电情况。

(9)设计电极时应考虑减少电极的数目。可以合理地将工件上一些不同的加工部位组合在一起,作为整体加工或通过移动坐标实现多处位置的加工;将工件上多处相同的加工部位采用电极移动坐标来加工。

不同加工部位组合在一起的电极

(10)设计电极时应将加工要求不同的部位分开设计,以满足各自的加工要求。如模具零件中装配部位和成型部位的表面粗糙度要求和尺寸精度是不一样的,所以不能将这些部位的电极混合设计在一起。

(11)给电极设计合适的底座。底座是电火花加工中校正电极和定位的基准,同时也是电极多道工序的加工基准,如在用线切割清除电极上刀具拐角部位的加工中,就需要用基座进行定位。另外,底座上最好设计方便电极安装时辨别方向的基准角。

(12)设计电极时要考虑电火花加工工艺。选用Z轴伺服加工还是侧向加工或多轴联动加工;电极要便于装夹定位;根据具体情况开设排屑、排气孔。

(13)电极数量的确定。电极数量的确定主要取决于工件的加工形状及数量,其次还要考虑到工件的材质﹑加工的深度以及加工的面积。

(14)设计电极的底座有两种方法,一种方法是在电极加工部位最大外形的基础上均匀扩大设计出底座,结果是以底座为基准的X、Y、Z坐标值往往为小数。第二种方法是先给底座基准的X、Y、Z坐标值确定一个整数。显然第二种方法可以避免电火花加工中操作者将复杂小数看错的情况。

(15)一套模具的所有电极设计完成后,应填好备料单(根据电极要求确认电极坯料长,宽,高和电极数量,材质),安排电极的制作,设计好电火花加工的图纸(放电坐标、加工要求及细节备注)。

总之,设计电极要进行综合考虑,抓住要点,在保证电火花加工质量的前提下,尽可能提高加工效率、降低加工成本。

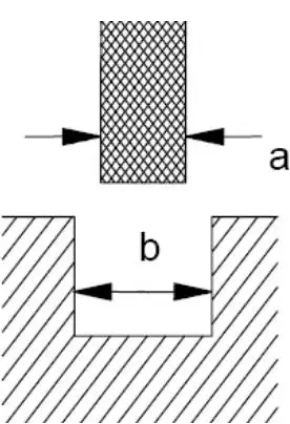

3. 电极缩放量的概念

电火花加工过程中工件与电极之间存在放电间隙。为了得到符合要求的加工尺寸,电极尺寸要比欲加工型腔的尺寸小,即对电极缩放一定的尺寸,缩小的尺寸称为电极缩放量。如下图所示,电极双边缩放量=b–a,电极单侧缩放量=(b–a)/2,大多场合使用的电极缩放量指的是双边值。

a电极尺寸 b型腔尺寸

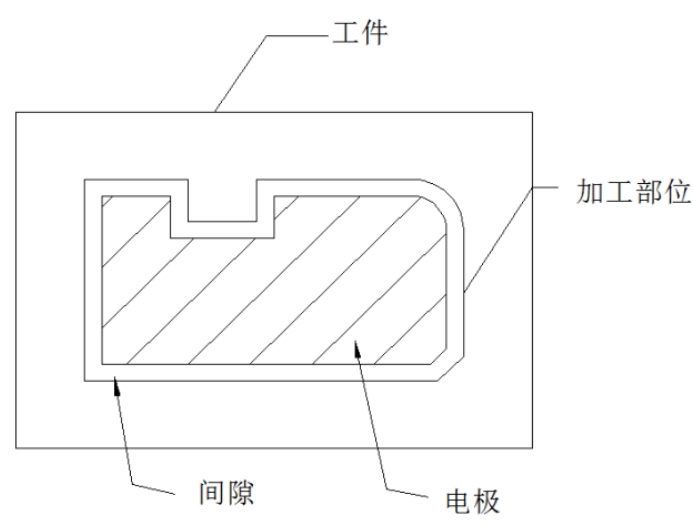

4. 电极缩放尺寸的方式

(1)整体内缩或外扩

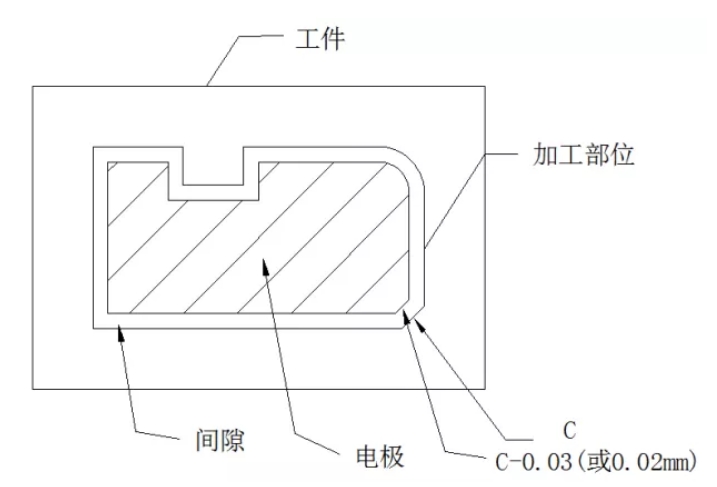

如下图所示:电极与加工部位在任何位置的间隙值都相等。这种电极缩放尺寸的方式主要适用于复杂3D 电极,通常采用由 CNC(或线切割)过切的方式缩放间隙,它们只用加补正即可,避免了人为缩间隙可能造成的错误。

电极整体内缩或外扩

(2)直线部分与圆弧﹑倒角分开缩放间隙

如下图示:电极与加工部位在一个或多个位置处间隙值不相等。直线部分按照理论进行一个偏距,圆弧或倒角比实际工位尺寸大或小0.03~0.02㎜(工件为外R 时,电极 R尺寸比实际尺寸大;工件为内 R 时,电极R尺寸比实际尺寸小)。分开缩放间隙的方式主要适用于 2D 电极及简单 3D 电极。

电极各部分分开缩放间隙

(3)特殊工位电极缩放量的缩放方式。

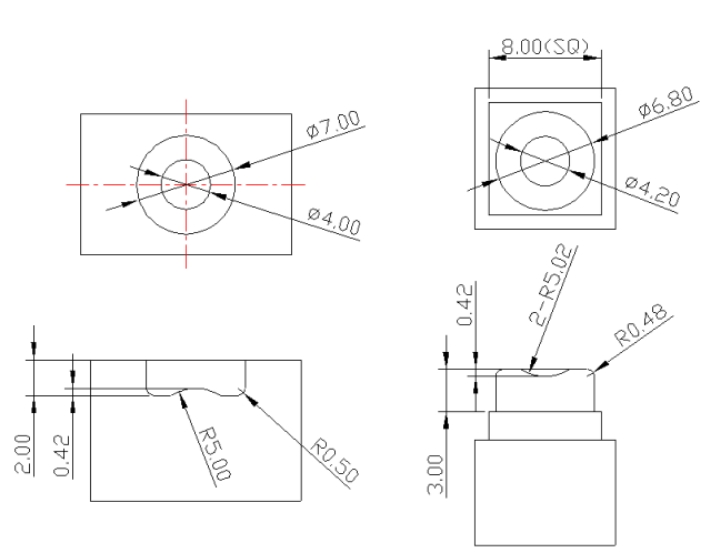

例1)如下图所示:左侧为工件,右侧为电极

特殊工位电极1

上图中Φ7.00、Φ4.00 尺寸单侧缩 0.10㎜,主视图 R5.00、R0.50 单侧缩 0.02㎜,0.42 为相关尺寸,故在电极上此尺寸保证不变。2.00 尺寸方向为开向,故电极向上延长到 3.0。如果此电极采用整体内缩,对应工件上 4.00之电极尺寸仍然近似等于 4.00,而 R0.50 尺寸则为 R0.40。在采用此电极粗加工的时候,不能进行平动加工,深度及侧面都会留下较多余量,势必造成精修时加工时间成倍的增加,并且尺寸不能很好的保证。

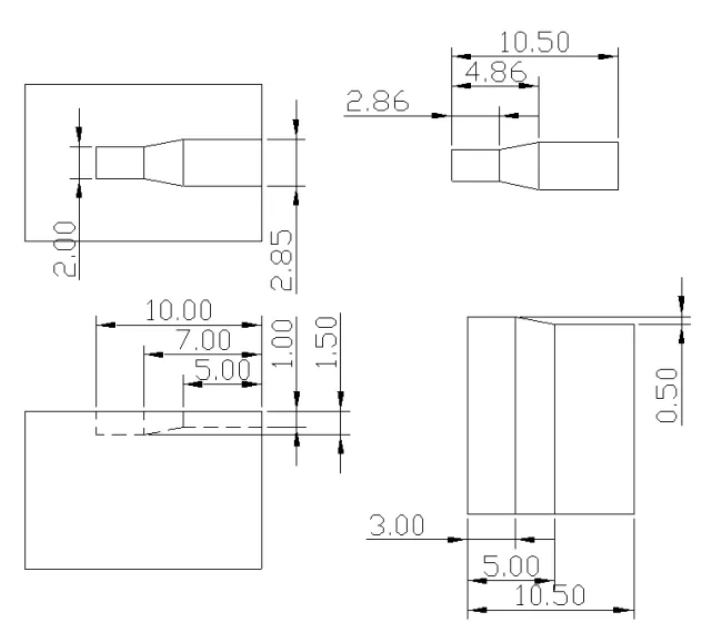

例2)如下所示:左边为工件,右边为电极

特殊工位电极2

从上图可以看出,工件的放电工位包括有开向工位和封闭工位,所以电极在缩间隙时,电极的轮廓形状与底面要分开缩放间隙。开向部分的相关尺寸相等,等于工位尺寸,电极最外侧须延伸一尺寸,以保证加工的结果达到预定的目的;底面封闭尺寸对应缩放相应的间隙,同样开向部分要进行相应的延伸;加工的深度方向断差尺寸等于工位的尺寸。(可以通过比较上图中对应的工位尺寸和电极尺寸来理解。)

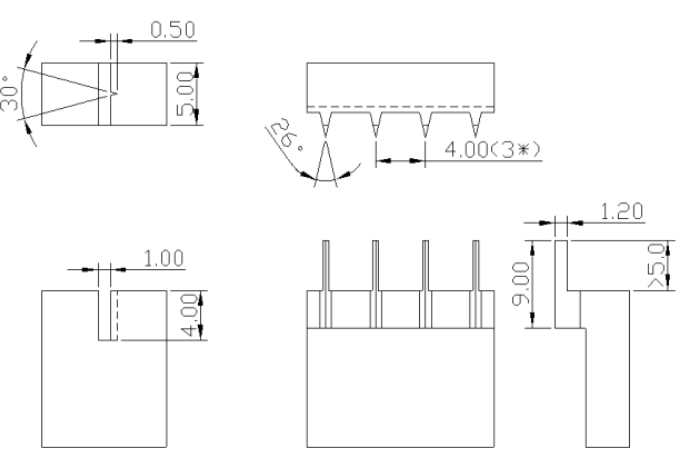

例3)如下图所示:左边为工件。

特殊工位电极3

此工件放电工位看起来简单,但是因为实际放电因素等各方面的影响,如果电极按理论 30.0°设计,想要保证图中 0.50 的尺寸,那么实际加工出来的角度通常都会比 30.0°要大。主要是因为放电加工中棱角部分消耗最大,而电极在成型好后尖角已经部分融掉,所以在加工时要保证 0.50 尺寸时,30.0°就会偏大。故根据经验值电极的角度应单侧比工位单侧小 2 .0°左右。

5. 如何确定电极缩放量

确定电极缩放量主要考虑的因素:加工形状、加工尺寸、加工余量、加工精度要求、加工表面粗糙度要求、电极与工件材质。

1)数控电火花粗、中、精加工电极的单侧缩放量一般取0.30mm、0.15mm、0.1mm。

2)加工面积比较小的电火花加工场合,电极缩放量应取小一些;加工面积比较大的电火花加工场合,电极缩放量应取大一些。

3)深度值比较大的电火花加工场合,电极缩放量应取大一些,以避免粗加工效率偏低及二次放电造成工位口部尺寸超差。

4)工件材质为硬质合金时,实际加工中放电间隙大约只有钢材质工件的一半,故确定的电极缩放量也要小些。

5)电极缩放量在很大程度上决定了加工速度。如果放电能量较大,放电间隙也会较大;反之相反。较大放电能量的加工速度也就会快。如果电极缩放量加大,加工速度也会成倍加快。