新闻资讯

机械结构设计准则:薄板件设计准则以及工艺难点解决

关于“薄板件加工工艺设计”这个话题,相信很多机械专业的工科小伙伴都非常有兴趣了解,因为这个话题也是机械制造入门的时候老师专门讲解的。薄板类零件是常见的工程产品,在汽车、航空航天、家用电器以及金属夹具方面相当普遍的应用。薄壁零件在加工过程中,常常出现变形的问题,此时应该怎么处理呢?那么既然大家都想知道机械结构设计入门基础知识专题:一片看似简单的薄板件加工艺剖析。100唯尔教育机械结构实训课程小编便从网上搜集了一些薄板件设计准则相关的信息,下面分享给大家一起了解一下这些原则吧!

1薄板翻边准则

薄板(≤0.8mm)的零件,安装螺钉过孔位应有折边。

2薄板零件禁攻丝准则

薄板(≤0.8mm)的零件禁止翻边攻丝

3薄板件判定标准

确认是否有薄板件,

判定标准:板厚和其长度相比小得多的钢板,

特点是横向抗弯能力差包括三个加工工艺:

1)下料包括剪切和冲裁;

2)成形包括弯曲、折叠、卷边和深拉;

3)连接包括焊接和粘接。

4形状简单准则

用直线、圆形等简单形状,便于加工

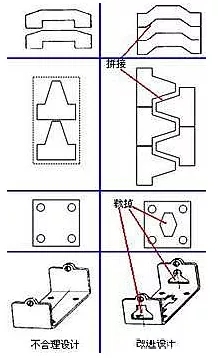

5节省材料准则

明确了解所选用材料的原材料形状形状设计考虑加工时的自拼接,减少下脚料,尤其是批量大时。解决方法:

1)下料排列方法优化;

2)下脚料再利用

选用材料的原材料形状?

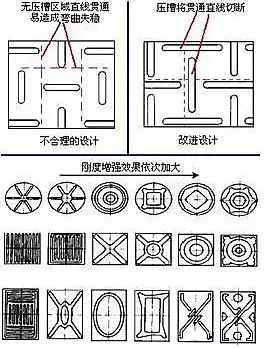

6足够强度刚度准则

1)尖角刚度不足,用钝角代替;

2)两孔间距不宜太近,避免切割冲孔时的裂纹;

3)细长板条剪裁会产生裂纹,应避免。

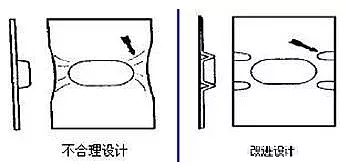

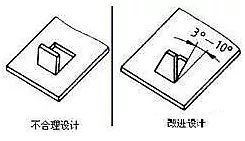

7避免粘刀准则

需要冲裁切割部分作如下处理:

1)留有一定坡度;

2)切割面连通。

8弯曲棱边垂直切割面准则

1)切割后的薄板如果需要进行弯曲,弯曲棱需垂直于切割面;

2)不能保证时,应在切割面和弯曲棱边交汇处设计一个r>2倍板厚的圆角。否则会有裂纹的危险。

9平缓弯曲准则

对板进行弯折时,弯曲半径不宜太小,外侧会出现裂纹,内侧会出现褶皱。

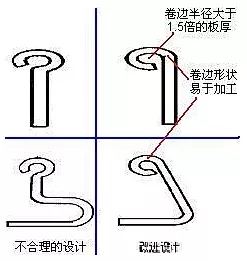

10避免小圆形卷边准则

r>1.5倍的板厚;不要完全的卷形。加强刚度,避免棱边划伤。

11槽孔边不弯曲准则

弯曲棱边与槽孔的棱边的距离大于弯曲半径+2倍壁厚的距离;或者让槽孔横跨整个弯曲棱边。

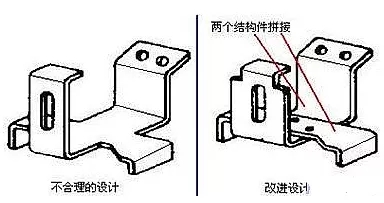

12复杂结构组合制造准则

将超过二(三)道工序的结构件的结构进行分解,分解成只由圆形、直线等组成的简单结构,然后焊接在一起。

13避免直线贯通准则

1)薄板横向弯曲刚度较差,用加压槽的设计避免。

2)并且无压槽区域禁止直线贯通,贯通的低刚度无压槽窄带区域易成为板面弯曲失稳的惯性轴。

3)不规则排列是消除直线贯通的较好方法。

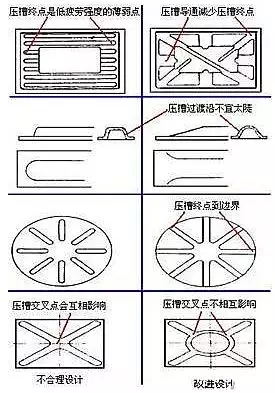

14压槽连通排列准则

压槽终点是薄弱点,通过连通消除终点为佳

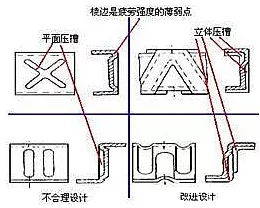

15空间压槽准则

非单一平面的薄板结构,棱边附近是失稳的薄弱环节,设计压槽不能只在一个平面上设计,需要设计成空间的。

16局部松弛准则

薄板局部变形受阻碍时,会出现皱折,在皱折附近设几个小的压槽,减少变形阻碍。

补充:薄板加工工艺中薄板变形原因与解决文档:

薄板加工变形原因分析及控制

零件在加工过程中产生的变形包括:

(1)零件加工后,内应力重新分布产生的变形。

(2)定位面平面度达不到要求,回弹产生的变形。

(3)零件夹紧位置、方向及受力点不恰当引起的变形。

(4)零件的加工余量及加工过程中的切削力引起的变形。

(5)加工过程中的切削热引起的变形。

(6)零件结构不合理引起的变形。

零件变形控制方法有:

1、通过热处理消除应力控制变形。划分为粗加工、半精加工和精加工工序,中间增加热处理消除应力、稳定化处理等,使零件释放加工应力和材料应力,提高精加工后零件尺寸精度的稳定性。

2、精加工定位面控制变形。通过磨削、研磨等方法精加工基准面,提高定位面精度,以防止回弹变形。

3、改进压紧装夹控制变形。通过改变夹紧位置、方向及受力点控制变形,如将径向压紧改为轴向压紧。

4、减小切削力控制变形。在精加工时,可采用磨削、抛光等切削力较小的加工方法加工,还可以采用改变切削参数、减少切削用量的方法。

5、减少切削热控制变形。为防止切削热引起的热变形,在加工中可使用切削液,以及减少切削用量。

6、改进零件结构或工艺方法控制变形。通过改进零件结构减少或控制零件变形,比如增加支撑筋、形状对称设计等;改进工艺方法,使应力完全释放。

零件在粗加工后都经过了时效处理,应力得到释放。加工中都使用了切削液冷却,防止了切削热引起的变形。粗加工余量为1mm,切削力、加工应力还可能影响零件变形。夹紧方式为纵向(劲向)夹紧,夹紧力很大,会引起很大的变形。从分析认为,零件夹紧位置、方向及受力点不恰当是引起变形的主要原因。

(注:因7系列铝材做了人工时效的话力学性能会改变,做自然时效的话,自然时效的时间长,存在交期延误风险)

针对薄板零件采取的工艺措施

1、研磨定位基准面。

2、按照零件形状制作专用工装(在数控机床上飞面)

3、精加工余量由1mm减到0.5mm,加工时分三次切削,最后一次背吃刀量0.05~0.1mm,以控制精加工时切削力、加工应力引起的零件变形

注意事项:所做专用工装定位不能高于零件;螺钉拉紧力要均匀;切削参数选择适当,刀具要保持锋利

总结:

薄板类零件在现代产品中的应用非常广泛,针对使用传统的加工工艺,及现有加工设备加工薄板类零件,易造成零件变形的情况.因先从薄板类零件变形的类型和原因着手分析,进而从加工工艺,加工技术条件,加工刀具,装夹方法几个方面研究薄板类零件加工变形的解决方法,从而达到减小加工变形的目的,多数采用磨的方式,也有一些经验丰富的老师傅在铣床,CNC上根据变形量做出相应的加工手法调整,但是一般光洁度会有所降低,对刀具的依赖性较强。