新闻资讯

非标螺纹联接的预紧以及常用防松方法

非标螺纹联接的预紧

本文介绍了一般螺纹联接预紧力的计算方法和控制方法,希望能够帮助大家理解非标螺纹联接的预紧,并对某爆炸螺栓联接预紧进行了详细分析,总结了非标螺纹联接中控制预紧力的基本方法,供非标螺纹联接实际操作参考。下面就跟100唯尔教育网小编一起来了解下非标螺纹联接的预紧方法吧!

螺纹联接预紧的作用

预紧能提高螺纹联接的防松能力和疲劳强度,增强联接的紧密性和刚性,从而提高联接的可靠性。

一般情况下,使用标准的工具拧紧螺纹联接件时,凭操作者的经验判断拧紧程度即可,但对于关键联接或实现特殊功能的非标准联接问题,往往需要进行具体的分析和精确的计算。

根据功能要求正确地进行结构设计,合理地确定预紧力的大小,并采取适当的方法进行控制,来提高连接的可靠性 。

螺纹联接预紧及其控制方法

在实用上,绝大多数螺纹联接在装配时都必须拧紧,使联接在承受工作载荷之前,预先受到力的作用,这个预加作用力称为预紧力。预紧的目的在于增强联接的可靠性和紧密性,以防止受载后被联接件间出现缝隙或发生相对滑移。为了保证联接所需要的预紧力,又不使螺纹联接件过载,对重要的螺纹联接,在装配时要控制预紧力。

通常规定,拧紧后螺纹联接件的预紧应力不得超过其材料的屈服极限σs的80%。对于一般联接用的钢制螺栓联接的预紧力F0,推荐按下列关系确定:

碳素钢螺栓: F0≤(0.6-0.7)σsA1 (1)

合金钢螺栓: F0≤(0.5-0.6)σsA1 (2)

式中:σs——螺栓材料的屈服极限;

A1——螺栓危险截面的面积,A1≈πd1²/4。

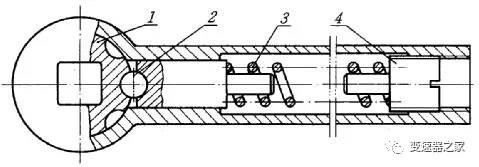

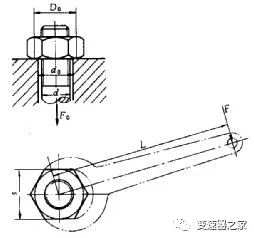

控制预紧力的方法很多,通常是借助测力矩扳手(图1)或定力矩扳手(图2),利用控制拧紧力矩的方法来控制预紧力的大小。

(图1)测力矩扳手

(图2)定力矩扳手

如图3所示,由于拧紧力矩T(T=FL)的作用,使螺栓和被联接件之间产生预紧力F0。对于M10-M64粗牙普通螺纹的钢制螺栓,螺纹升角ψ=1°42’-3°2’;螺纹中径d2≈0.9d;螺旋副的当量摩擦角ψv≈arctan1.155f(f为摩擦系数,无润滑时f=0.1-0.2);螺栓孔直径d0≈1.1d;螺母环形支承面的外径D0=1.5d;螺母与支承面间的摩擦系数fc=0.15,可推导出

T≈0.2F0d (3)

对于一定公称直径d的螺栓,当所要求的预紧力F0已知时,即可按式(3)确定扳手的拧紧力矩T0。

图(3)螺旋副的拧紧力矩

2、螺纹联接的防松

螺纹联接件一般采用单线普通螺纹。螺纹升角(ψ=1°42’-3°2’)小于螺旋副的当量摩擦角(ψv≈6.5°-10.5°)。因此,联接螺纹都能满足自锁条件(ψ<ψv)。

螺纹联接一旦出现松脱,轻者会影响机器的正常运转,重者会造成严重事故。因此,为了防止联接松脱,保证联接安全可靠,设计时必须采取有效的防松措施。

防松的根本问题在于防止螺旋副在受载时发生相对转动。防松的方法,按工作原理可分为摩擦防松、机械防松以及铆冲防松等。一般说,摩擦防松简单、方便,但没有机械防松可靠。对于重要联接,特别是机械内部不易检查的联接,应采用机械防松。常用的防松方法见下表。

表1 螺纹联接常用的防松方法

还有一些特殊的防松方法,例如在旋合螺纹间涂以液体胶粘剂或在螺母末端镶嵌尼龙环等。

此外,还可以采用铆冲方法防松。螺母拧紧后把螺栓末端伸出部分铆死,或利用冲头在螺栓末端与螺母的旋合缝处打冲,利用冲点防松。这种防松方法可靠,但拆卸后联接件不能重复使用。

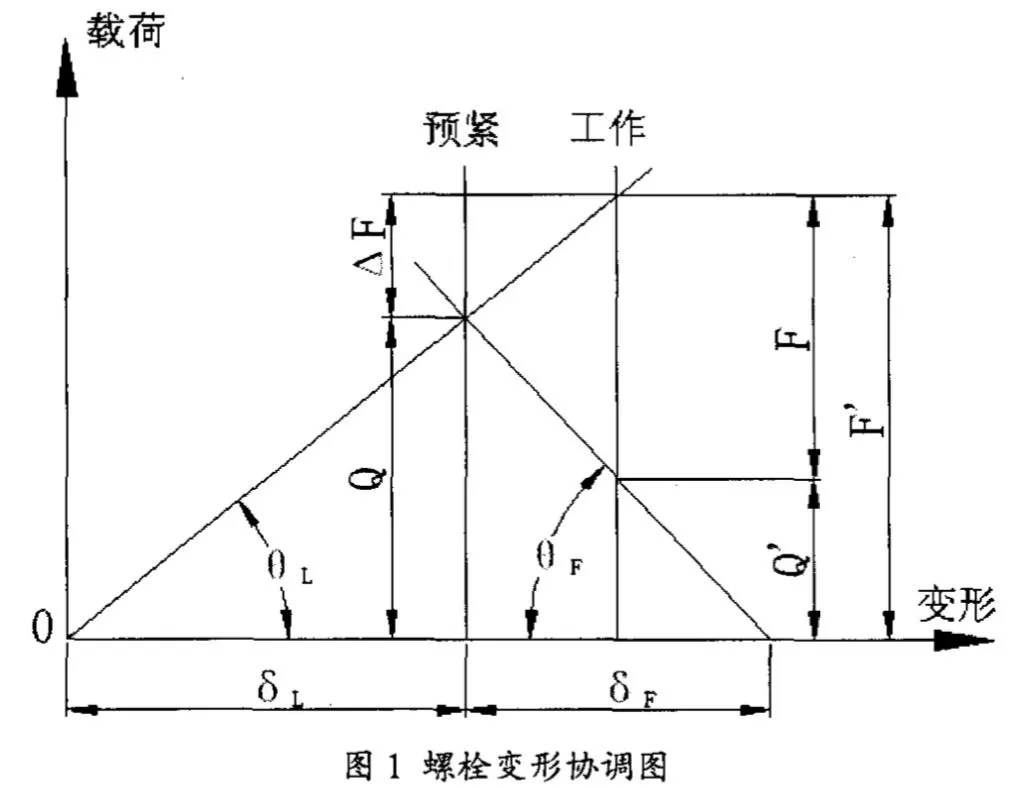

2.1螺栓载荷与变形关系

研究一个受轴向载荷的螺栓联接,先作用预紧力Q,然后承受外拉力F。

螺栓未承受外拉力时,仅受预紧力Q,由于螺栓和被联接件受力后发生弹性变形的原因,螺栓承受外拉力F时的总载荷 F'并不等于工作载荷 F与预紧力Q之和,而是工作载荷F与残余预紧力Q之和,如图 1所示。

2.2预紧力的确定

凡承受拉力的螺栓连接,均需要适当预紧以提高连接的可靠性和紧密性。如果预紧力太小,在冲击、振动、变载荷的作用下,会出现联接松动,或者在正常承载情况下接合面出现缝隙。如果预紧力过大,螺杆静载荷增大,导致联接强度降低,甚至在拧紧时就被拉断。

一般规定螺纹联接的预紧应力σP不超过螺纹联接件材料屈服极限σs的80%;航空航天工程中按叮σP≈0.35σs控制。

有关确定预紧力大小的螺纹联接设计准则:

a. 对于按强度条件 ( 不变形、不断裂 ) 设计的螺栓,应保证螺栓承受工作载荷时的应力小于螺栓材料的许用应力 ;

b. 对于受横向载荷,接合面不允许相对滑动的联接,要求预紧力要足够大,以靠摩擦传递横向力;

c. 对于受轴向载荷,接合面不允许出现缝隙的联接,要求残余预紧力Q'>0,一般按下面条件确定Q。

2.3拧紧力矩与预紧力的关系

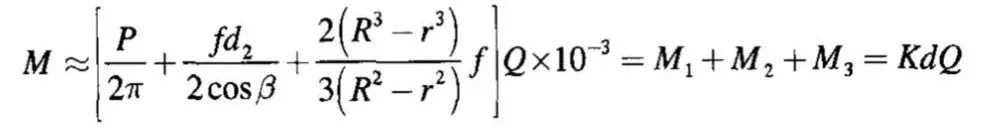

预紧力确定之后, 可按下式估算拧紧力矩:

式中: M--拧紧力矩,N·m;Q--预紧力,N;d2--螺纹中径,mm;ɻ--螺纹升角, tgɻ=P/( d2); p--螺距,mm;f--螺母与被连接件支承面间的摩擦系数;β--为螺纹半角;R--螺母承力面外半径,R=0.95S/2,S为扳手尺寸,mm;r--螺母承力面内半径,r=D/2,D为螺纹公称直径,mm。

上式中,M1= ( P/2π) Q×10-3是用于产生预紧力Q的有效拧紧力矩,约占10%M;M2=(fd2/2cosβ)Qx10-3。为克服螺纹联接副螺纹表面的摩擦力矩,约占40%M;M2=[ 2(R3-r3)/3(R2-r2)] Qx10-3 为克服螺纹联接件与被联接件表面间的摩擦力矩,约占50%M。

f主要与结合面的质量( 粗糙度、平面度)、垫圈的类型(刚性、塑性)与质量及表面润滑等因素有关。在同样的拧紧力矩下,其产生的预紧力受 f的影响相差甚大,误差可达到±25%。

2.4控制预紧力的方法

螺纹联接的预紧方法要根据行业特点、工程规模 、螺纹联接结构形式等来合理选用,“感觉法”主要依赖于操作者的经验,简单、经济但不可靠;“力矩法”普遍使用于一般重要联接,精度较高;“力矩一转角法”适用于自动化大量装配场合;“测量螺栓伸长法”使用费时、费用高,用于特殊要求场合;“螺栓预胀法”用于汽轮机等热力机械。

不同应用场合对螺纹联接预紧力精度的要求也有不同,一味追求高精度是不经济的。航空工程中的一般连接采用“感觉法”即可满足设计要求,重要的连接部位广泛采用“力矩法”——根据预紧力Q与拧紧力矩M的关系确定拧紧力矩,借助测力矩扳手或定力矩扳拧紧。

爆炸螺栓联接预紧力控制

某系统的伞舱--伞筒连接/分离机构( 两套) 采用了四枚爆炸螺栓。为达到高分离可靠性和低分离冲击,该螺栓的设计强度受到严格限制,并且在使用过程中处于高应力状态。该螺栓原设计轴向拉断力为 600 kgf,在地面试验阶段多次出现“拧断”问题。为确保飞行试验阶段的连接可靠性,经计算分析,将该螺栓设计轴向拉断力提高到1500 kgf,并采用“力矩法”对联接预紧力进行控制,较好地解决了这一问题 。

3.1爆炸螺栓轴向载荷

根据伞筒在伞舱内的安装结构设计,爆炸螺栓仅承受轴向拉力。在最大偏航角速度下,伞筒相对伞舱会产生较大的离心加速度;所以确定“最大偏航角速度情况”为爆炸螺栓的最大受力情况,此时离心加速度为:an=l·ω2

式中:an--离心加速度;l--旋转半径;ω--最大偏航角速度 。

根据系统参数l和ω得出an=9.4g,则离心力F=m·an 。

按m=40kg,得F=376 kgf,单个爆炸螺栓承受的最大拉力 N=F/2=188kgf。

3.2预紧力的确定

爆炸螺栓受伞筒在飞行中产生的交变载荷,为确保伞筒在伞舱内的安装刚性,必须按伞舱--伞筒接合面的紧密性条件来确定Q,取预紧系数v=3.0,则 Q=vN=3x188 =564kgf。可见,预紧力已十分接近原设计的拉断载荷,加之螺栓杆在拧紧过程中受拉扭复合应力作用,在与预紧力相对应的拧紧力矩下就很容易被“拧断”。

3.3拧紧力矩的确定

根据改进后的爆炸螺栓及其联接结构的有关参数,按前面介绍的拧紧力矩计算公式可得拧紧力矩 M=7.12N·m;使用定力扳手按7N·m进行连接工艺控制,最终保证了该重要连接的可靠性。

结论与建议

对于非标设计,其螺纹联接预紧一般采用感觉法,由具备相应资质和具有实际操作经验的操作人员来保证;对于重要联接则宜采用“力矩法”,由设计/工艺人员提出具体的预紧装配技术要求,采用定力矩扳手来完成。

对需要精确控制的的螺纹联接件,可以按照螺纹联接的实际使用条件进行实验,得到拧紧力矩与预紧力的对应关系,并据此确定拧紧力矩,必将大大提高对预紧力的控制精度。