新闻资讯

成形面的加工方法及选择:成形面如何进行磨削?成形面的磨削方法有哪些?看看这成形面加工方法及技术选型汇总表

成形面的加工方法及选择:成形面如何进行磨削?成形面的磨削方法有哪些?看看这成形面加工方法及选择汇总表

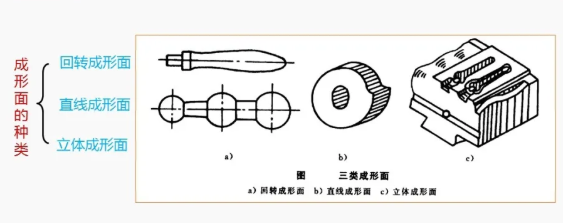

成形面在零件加工中十分常见,只要是形状不同于平面和圆柱面的表面,都被叫做成形面。在生产中,成形面主要有三大类型,旋转体成形面、直母线成形面和立体成形面。对于成形面的磨削加工,下面就来具体介绍一下。

一、成型表面定义

有些零件上带有某些复杂的表面,这类表面既不是简单的平面、圆柱面或圆锥面,也不是由简单表面组合而成的型面(如T形槽、燕尾槽等),这类复杂表面通称为成型表面。螺纹和齿轮齿形表面是其中的典型特例。

主要介绍一般成形表面的加工。

二、成型面的分类

成形面的分类零件上的成形面种类很多,按其几何特征一般可分成下述三种类型。

1、回转成形面回转成形面是由一条曲线为母线,绕一固定轴线旋转而形成的。

2、直线成形面 直线成形线是由一条曲线为母线,沿一条直线平移而形成的。

3、立体成形面 这种表面异常复杂,在各个剖面上具有不同的形状。因其加工非常困难,故一般机械零件上较少使用。

三、成形面的磨削方法

1、成形砂轮磨削法:将砂轮修整成与工件形面完全吻合的反形面,然后切入磨削,以获得所需要的形状。其特点是生产效率高,加工精度稳定,需配置合适的砂轮修整器。

2、成形夹具磨削法:使用通用或专用夹具,在磨床上对工件的成形面磨削。

3、仿形磨削法:在专用磨床上按放大样板(或靠模)或放大图进行磨削。

4、坐标磨削法:在坐标磨床上,工作台或磨头按坐标运动及回转,实现所需要的运动轨迹,磨削工件的成形面。

四、成形砂轮磨削法

1、砂轮角度的修整

砂轮角度修整夹具修整角度的原理是利用垫块来控制角度。使装有金刚石笔的滑块可在正弦尺座的燕尾导轨内滑动,滑块上的齿条与装在心轴上的小齿轮啮合。可按计算尺寸组合量块,垫在量块平台、量块侧垫板与正圆柱之间,使带有金刚石笔的游尺的运动方向与水平线的夹角等于砂轮需要的角度。

当垫好量块,将正弦尺调至所需角度后,旋紧螺母,把正弦尺座压紧在夹具体上,修整砂轮时转动手轮,通过小齿轮及传动齿条,使装在滑块上的金刚笔移动。根据修整砂轮位置的需要,金刚石笔可插入滑块的左、中或右位置的孔内,用螺钉固定。此种夹具可修整0—75度范围的各种角度砂轮。

2、砂轮圆弧面的修整

砂轮圆弧面的修整,是通过调整金刚石笔尖到夹具回转中心的距离来控制的。支架固定在转盘上,金刚石笔装在支架上,当转动螺钉时,使金刚石笔轴向移动,移动距离可用定位板和量块的测量。

3、成形砂轮的修整要点

(1)金刚石笔尖应与夹具回转中心在同一平面内,修整时,应通过砂轮主轴中心。

(2)为减少金刚石笔消耗,粗修可用碳化硅砂轮。

(3)砂轮要求修整的形面如果是两个凸圆弧相连接,应先修整大的圆弧;如是一凸一凹圆弧连接,应先修整凹圆弧;若是凸圆弧与直线连接,应先修整直线;若是凹圆弧与直线连接,应先修整凹圆弧。

五、成形夹具磨削

1、用分度夹具磨削成形面

分度夹具适用于磨削具有一个回转中心的各种成形面,与成形砂轮配合使用,能磨削比较复杂的形面。常用分度夹具有:立式回转夹具、卧式回转夹具和正弦分度夹具等。

用分度夹具磨削的典型工件形状有:带有台肩的多角体、等分槽及凸圆弧工件,具有一个回转中心的多角体、分度槽;一个(或多个)回转中心并带有台肩的多角体。

4、用万能夹具磨削成形面

使用万能夹具磨削的要点如下:

(1)先将形状复杂的形面分解成若干直线、圆弧段,再按顺序磨出各段形面。

(2)根据被磨削工件的形状,选择回转中心,视工件情况不同。回转中心可以是一个或多个。磨削时,要依次调整回转中心与夹具中心重合,工件以此中心回转,并借以测量各磨削面的尺寸。

(3)成形磨削时的工艺基准不尽一致,往往需要进行工艺尺寸换算。主要计算尺寸为:各圆弧面的中心之间的坐标尺寸;从一个已选定的中心至各平面或斜面间的垂直距离;各斜面对坐标轴的倾斜角度及各圆弧面包角等。

(4)对有的形面部分采用成形砂轮进行磨削,可提高精度和效率。

六、成形面的加工方法及选择

带有成形面的零件,机器上用得也相当多,如机床的手把、内燃机凸轮轴上的凸轮、汽轮机的叶片等,都是带成形面的零件。

成形面的加工方法较多,一般有车削、铣削、刨削、拉削或磨削等。这些加工方法可以归纳为如下两种基本方式:

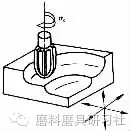

1用成形刀具加工即用切削刃形状与工件廓形符合的刀具,直接加工出成形面,如图1所示。

图1用成形车刀成形面

用成形刀具加工成形面,机床的运动和结构比较简单,操作也简便。但是刀具的制造和刃磨比较复杂(特别是成形铣刀和拉刀),成本较高。而且,这种方法的应用,受工件成形面尺寸的限制,不宜用于加工刚性差而成形面较宽的工件。

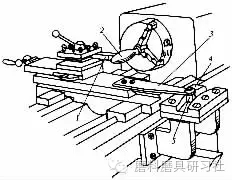

2利用刀具和工件作特定的相对运动加工用靠模装置车削成形面(图2),就是其中的一种。此外,还可以利用手动、液压仿形装置或数控装置等来控制刀具与工件之间特定的相对运动。

图2用靠模车成形面

1—车刀;2—工件;3—联接板;4—靠模;5—滑块

利用刀具和工件作特定的相对运动来加工成形面,刀具比较简单,并且加工成形面的尺寸范围较大。但是,机床的运动和结构都较复杂,成本也高。

成形面的加工方法,应根据零件的尺寸、形状及生产批量等来选择。

小型回转体零件上形状不太复杂的成形面,在大批量生产时,常用成形车刀在自动或半自动车床上加工;批量较小时,可用成形车刀在卧式车床上加工。

成形的直槽和螺旋槽等,一般可用成形铣刀在万能铣床上加工。

尺寸较大的成形面,大批量主产中,多采用仿形车床或仿形铣床加工;单件小批生产时,可借助样板在卧式车床上加工,或者依据划线在铣床或刨床上加工,但这种方法加工的质量和效率较低。为了保证加工质量和提高生产效率,在单件小批生产中,可应用数控机床加工成形面。

大批量生产中,为了加工一定的成形面,通常设计和制造专用的拉刀或专门化的机床,例如加工凸轮轴用凸轮轴车床、凸轮轴磨床等。

对于淬硬的成形面或精度高、粗糙度值小的成形面,其精加工则要采用磨削甚至光整加工。

成形面常用的加工方法及选择见表1。

|

表1成形面的加工方法及选择 |

|||||||

|

加工方法 |

加工精度 |

表面粗糙度 |

生产率 |

机床 |

适用范围 |

||

|

成形面的切削加工 |

成形刀具加工 |

车削 |

较高 |

较小 |

较高 |

车床 |

成批生产尺寸较小的回转成形面 |

|

铣削 |

较高 |

较小 |

较高 |

铣床 |

成批生产尺寸较小的外直线成形面 |

||

|

刨削 |

较低 |

较大 |

较高 |

刨床 |

成批生产尺寸的外直线成形面 |

||

|

拉削 |

较高 |

较小 |

高 |

拉床 |

大批大量生产各种小型直线成形面 |

||

|

成形面的切削加工 |

简单刀具加工 |

手动进给 |

较低 |

较大 |

较低 |

各种普通机床 |

单间小批生产各种成形面 |

|

靠模装置 |

较低 |

较大 |

较低 |

各种普通磨床 |

成批生产各种直线成形面 |

||

|

仿形装置 |

较高 |

较大 |

较低 |

仿形机床,价格较贵 |

单件小批量生产各种成形面 |

||

|

数控装置 |

高 |

较小 |

较高 |

数控机床,价格昂贵 |

单件及中、小批生产各种成形面 |

||

|

成形面的磨削加工 |

成形砂轮磨削 |

较高 |

小 |

较高 |

平面磨床,工具磨床,外圆磨床,附加成形砂轮修整器(通用) |

成批生产加工外直线成形面和回转成形面 |

|

|

成形夹具磨削 |

高 |

小 |

较低 |

成形磨床、平面磨床、附加成形磨削夹具(通用) |

单件小批生产外直线成形面 |

||

|

光学曲线磨床磨削 |

高 |

小 |

较低 |

光学曲线磨床,价格贵 |

单件小批生产加工外直线成形面 |

||

|

砂带磨削 |

高 |

小 |

高 |

砂带磨床 |

各种批量生产加工外直线成形面和回转成形面 |

||

|

连续轨迹数控坐标磨削 |

很高 |

很小 |

较高 |

坐标磨床,价格昂贵 |

单件小批生产加工内外直线成形面 |

||