新闻资讯

(机械加工制造干货分享)不同冲头及成型公的设计标准

冲头是指安装在夹板上的凸模,一般起冲孔、切料、折弯打段差,打凸包、打铆钉等作用,常用的冲头材料包括高碳钢或高速钢或硬质合金等,使用过程中,因工况的不同,常容易出现冲头崩刃甚至折断的问题,造成产品及模具的损坏,而冲头的寿命及使用效果不但与材料和热处理有着很大的关系,好的结构设计也是其中非常重要的一个因素。

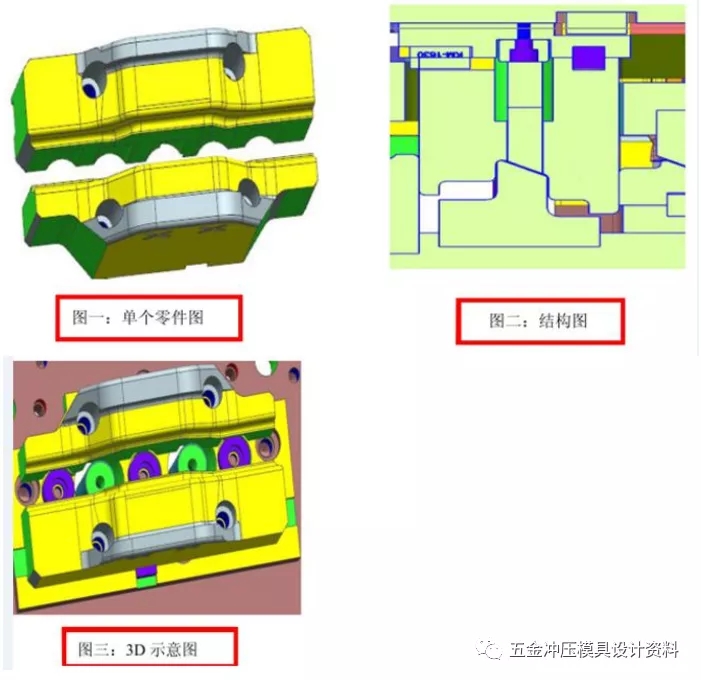

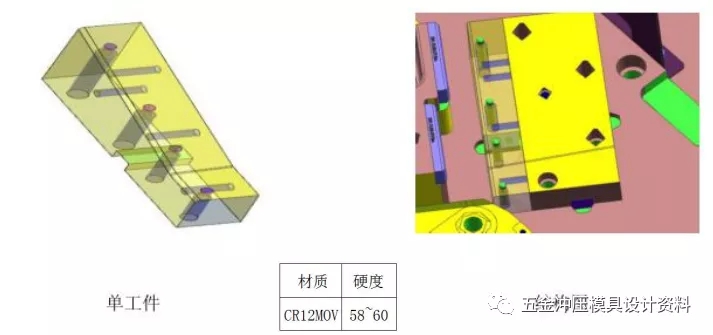

双边翻边成型公

1 加工难度

⑴外形线割,工件高

设计注意事项 :

⑴成形冲头注意要用键定位(较小工件也可采用夹持方式)。

⑵从反面锁螺丝和做拔牙方便在冲床上快拆可调。

⑶镶入直身没有超过长度的 2/3 要在下模加靠刀,0 间隙配合(成型之前靠住有效直身 5~10MM)。

⑷成型带筋一定要完全包住产品(注意成型压料板是否有侧向力)。

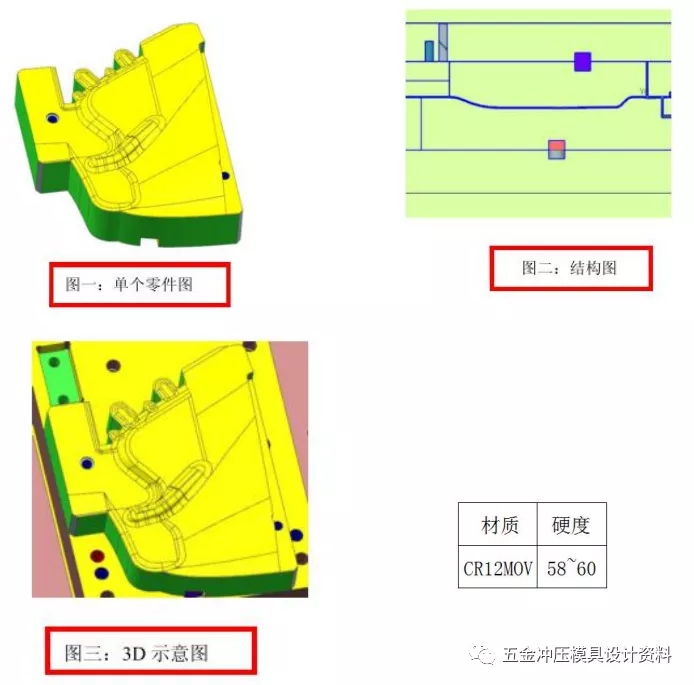

单边成型公

成型面上不能有螺丝孔/成型压料面积按照中泰标准设计。

要防止工件在成型过程中的侧向力且要保证成型底座具有防侧向力的机构

③用键定位,考虑可调,加拔牙和顶针

④为保证强度满足宽度是高度的 1.3~1.5 倍比例

双边成型公

设计注意事项:

⑴成型面上不能有螺丝孔

⑵脱料装置位置要合理,且高度不能妨碍送料,顶针象限点到成型公折弯边 3~5MM

⑶成型公分块长度不能太长,300 以内,方便装配可调

⑷超过 15KG 设计吊牙

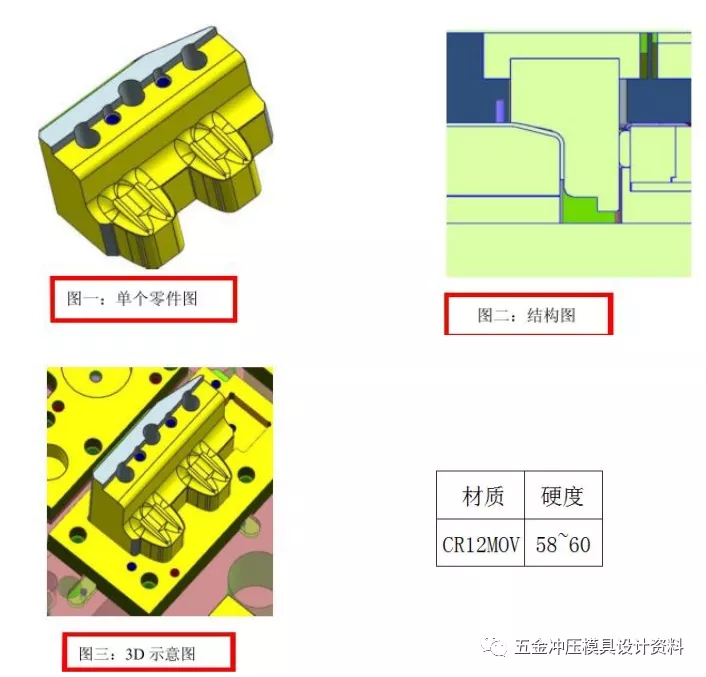

下模打筋成型公

1 加工难度

⑴厚度少于 32 的工件需要预防加工变形

⑵0 边需磨床做准后做基准边

设计注意事项:

⑴成型面上不能有螺丝/设计基准角,保证设计 X/Y 两个方向的基准角

⑵要防止工件在成型过程中的侧向力,顶针的合理布置,主要是布于筋的周边 3~10MM 处

⑶要遵循成型公、整形公的“52”原则

⑷采用冲头打筋周边压料的方式设计

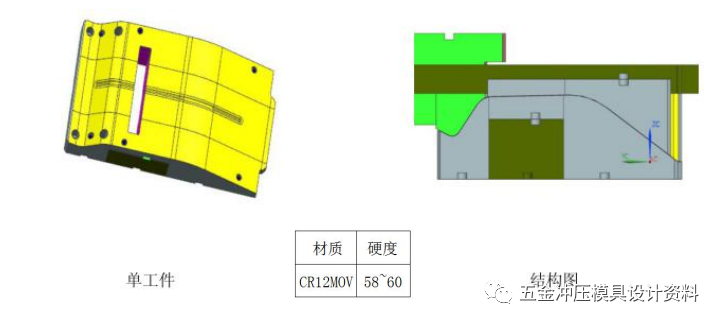

弧面成型公

1 加工难度

⑴厚度少于 32 的需预防加工变形

⑵工件长宽尺寸超出 250MM 以上磨床无法打直角,需线割带台阶

设计注意事项:

⑴成型面上不能有螺丝孔/要防止工件在成型过程中的侧向力

⑵要遵循成型公、整形公的“52”原则

⑶成型公宽度和高度超过 100.00MM,热处理后精加工容易爆裂

⑷重量超过 15KG 设计吊牙/成型公最薄弱处做到 30.00MM 厚

⑸面积较大的成型公采用软料的方式设计

弧面单边成型公

1 设计注意事项 :

⑴成型面上不能有螺丝孔/要防止工件在成型过程中的侧向力

⑵顶针排布合理,满足象限点到成型边 3~5MM

⑶成型冲头要完全包住产品成型

⑷成型前冲头要提前靠住下模靠刀 5~10MM

⑸有型面的顶针设计成球头形式

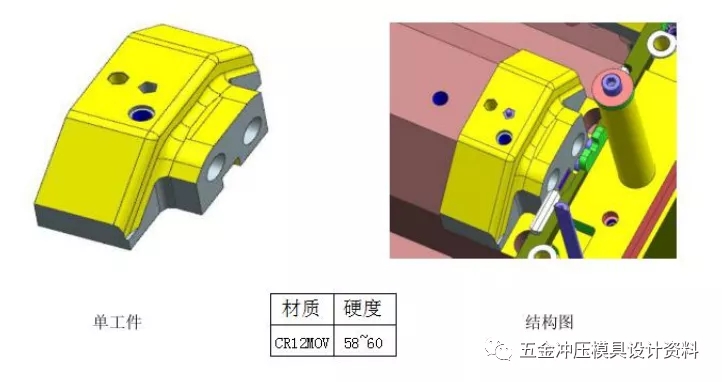

成型冲头

1 加工难度:

外形不规则,需有加工取数基准位

2 设计注意事项 :

⑴一般采用键或型腔定位。

⑵从座子反面锁螺丝和做拔牙,避免材料流动面上螺丝孔等。

⑶注意清角仿形,件大超 300 不采用型腔定位。

⑷注意大板拼接的分块的方式,避免尖角。

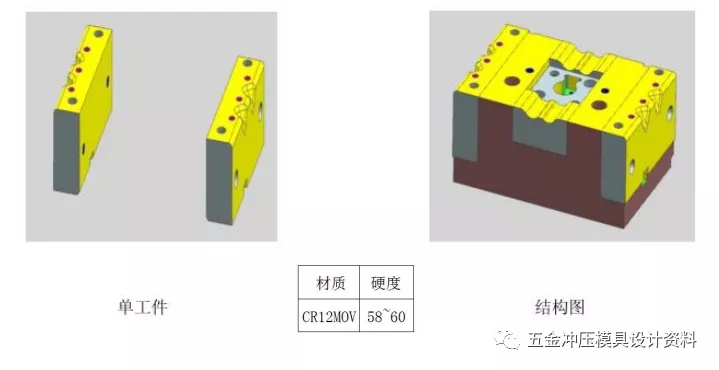

整体冲头

1 加工难度

⑴型面不规则化,相对加工面大。

2 设计注意事项 :

(1)成型冲头注意要用键定位。

(2)从反面锁螺丝和做拔牙方便在冲床上快拆可调,型面流动面不可有螺丝孔,以免有压印。

⑶尽量在平面上做顶料装置。

打筋成型冲头

1 加工难度

⑴工件相对位置度较高。

⑵外形不规则,线割工作量比较多

2 设计注意事项:

⑴一般采用键定位,做成型公座子,小工件可夹持定位。

⑵从反面锁螺丝和做拔牙方便在冲床上快拆可调。

⑶镶入直身没有超过冲头长度的 2/3 要在下模加靠刀,靠刀面 0 间隙配合(成型之前靠住有效直身 5~10)

⑷此种结构成型公有效直身高出产品 3~5T。

向下带筋成型冲头

1 加工难度

⑴型面不规则化,所用刀具 R 较小。

⑵位置度相对落差大。

2 设计注意事项 :

⑴成形冲头注意要用键定位。

⑵从反面锁螺丝和做拔牙方便在冲床上快拆可调。

⑶镶入直身没有超过冲头长度的 2/3 要在下模加靠刀,靠刀面 0 间隙配合(成型之前靠住 5~10)

⑷成型带筋一定要完全包住产品