新闻资讯

CA6140A型车床维修案例: 重型卧式数控车床液压消隙和阻尼的C轴分度系统

CA6140A型车床电机底座是车床前床腿的组成部分,其主要作用是安装电机和支撑主轴箱、床身,是机床主要支撑部件,也是保证机床精度平衡的重要部件。由于操作问题,使电机底座底部用于支承电机的梁架三处断裂,导致电动机与机床底座脱开,机床无法工作。为了能更快、更好的维修好机床尽快投入生产,我们成立了由钳工、焊工技术水平较高的技术和维修人员组成的维修团队,制订稳妥的修复计划,采用先焊接、再用螺钉把固的“双保险”总体维修方案,经过技术革新、维修、安装调试,机床的所有性能都达到了原来的效果,机床的底座维修取得了成功。

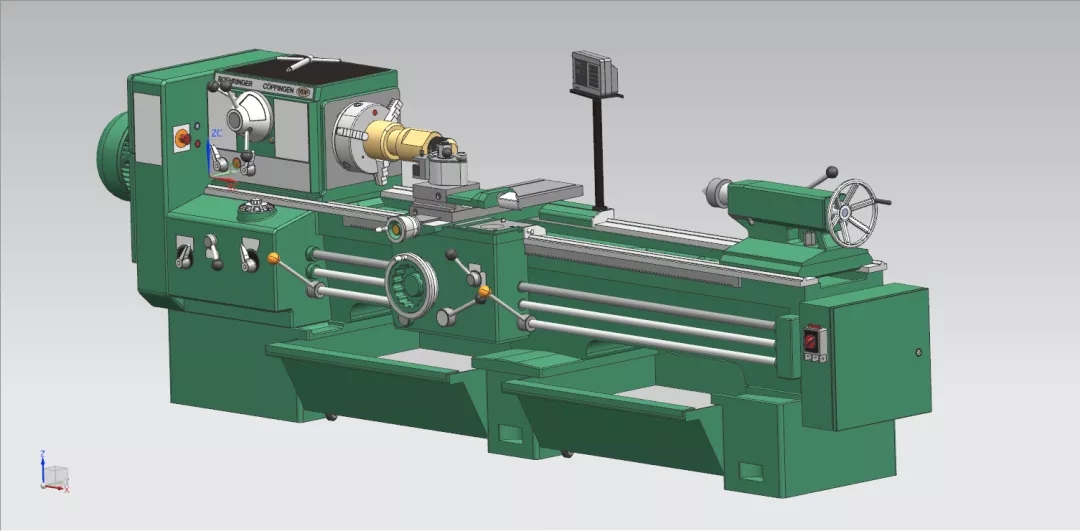

1 CA6140A型车床简介

CA6140A型卧式车床是由沈阳机床集团在CA6140型卧式车床基础上成功改进、制造的一款普通卧式车床。上市应用十多年来,以其优异的结构、性能受到广大企事业应用单位的广泛好评,畅销大江南北、远销海外。CA6140A型卧式车床的主要参数包括机床电机功率7.5KW、转速1440r/min;其中最高转速1600r/min,最低转速为11.2r/min,床身最大工件回转直径为400mm;车削最大工件长度分别为750mm、1000mm、1500mm和2000mm四种,本论文主要介绍床身长度为1000mm的卧式车床。

2车床电机底座的主要结构及功能

机床电机底座是车床前床腿组成部分,其主要作用是安装电机和支撑主轴箱、床身,是机床主要支撑部件,其形状为长方形铸铁框架箱体,其长、宽、高为别为800mm、650mm和450mm,材质为HT250型铸铁,该底座在前、左、后三面有不同尺寸的长方形口,右面为实面。其中前面和左面方口较小,前面方口主要用于机床电动机散热,左侧面长方口除具有散热作用外,主要用于电机上小带轮V带的安装;后面的长方口较大,他有两个功能,其一是电动机安装和调整口,主要用于电动机的安装和更换以及调整电动机高度,与主轴箱上的从V带轮配合传动,对中心距进行调整,防止V带过松、过紧。其二是具有散热作用,由于电动机功率较大,需要较大的散热面积,它是机床电动机主要散热出口,起着关键的散热作用。底座的右侧面是实体侧面,再侧面的中间位置伸出一个凸台卡位,长度同底座箱体长度,用于和后床腿一起支承切屑盘。底座的底部为梁架结构,其形状规格主要是以电动机的固定位置专门设计的支承结构,以便更好的支撑固定好电动机,保证将运动传至机床主轴箱。机床电机底座除具有安装电动机功能外,也是机床的主要支撑部件,在底座前后各有两个安装调整垫铁的凹入通孔,用于安装固定机床以及支承和调整机床床身导轨的平面水平。

3维修过程

为了能更快、更好的维修好机床尽快投入生产,根据以往的维修经验,采用先焊接、再用螺丝把固的创新“双保险”维修方案,并制定了如下的修复步骤:

3.1分离拆卸。将底座与机床进行拆卸分离,这样将更有效进行打磨坡口,来更好地保证焊接质量。维修40型车床的其它部件对我们机修钳工已是家常之事,但对于整体大部件的拆卸维修,还是一个不小的挑战。首先拆下与主轴箱连接的油管,取出油泵,并将全部机油抽出,以减轻底座的重量。再用两个5吨的千斤顶配合木方将床身前部进行支顶起来,为了防止机床头重脚轻发生倾斜,我们将尾座调到床身导轨最后端并附注重物件,以增加重力,从而将机床前部支起。拆卸中,先将四个调整垫铁快速拆下,再用大号扳手拆下与配电箱体连接的四个螺栓,为防止底座急掉二次摔裂,地面事先放好木方,将底座缓慢放下,从而将电机底座与机床本体全部脱离,拆卸后,整理好拆卸现场,清理污垢,规整零件,一个完整的电机底座拆卸完毕。

3.2坡口打磨。打磨焊接坡口是关系到焊接质量的的重要前提,由于该底座厚度超过30mm,所以坡口采用大“Y”型坡口,利用打磨机对多个断裂部位进行反复打磨,终于取得了预期的效果。

3.3铸铁焊接。铸铁焊接不同于钢件的焊接,难度相对较大,由于铸铁脆性大、强度低、塑性差,在焊接过程中容易出现裂纹,并且所焊工件的部位承受较大的强度和载荷,所以这是一个极大的挑战。在焊接前,团队小组多次商讨制定焊接方案,选派有多年实践经验的焊接师傅采用细焊条、小电流,先内后外、多层多道、断续分散的焊接原则,以分层焊接减少气孔和裂纹,先从坡口两侧焊起,后焊中间的方法,减少焊接应力。在焊接中,为了防止裂纹的产生,焊接老师还采用边焊接、边敲击焊缝等多种方法,来消除焊接过程中的应力,防止裂纹产生,还可防止废墟进入焊接修补区使焊接处更实靠承力,经过两天的工作,一个多处断裂的底座已经变得浑然一体了。

3.4焊缝打磨。经过焊接后,底部的三处断裂部位均以焊接完成,经肉眼初部检测没有裂痕及偏斜现象,整体效果良好。随后钳工师傅对焊接表面进行全面打磨、修复、平整锉削表面,尽量减少电机安装时造成的平面误差。

3.5螺钉压板加固。为了更好地对焊接部位进行加固,防止电机在旋转过程中产生振动,照成开裂的现象,我们在各断裂处的两端采用钻头钻孔和丝锥攻丝的方法,进行进一步的加以固定。首先我们选用直径φ14mm的钻头钻孔,再用M16mm的标准丝锥进行攻丝,因为经过计算,选用M12-M16mm的丝锥攻丝强度是最好的,即起到连接紧固、增加强度的作用,也不会破坏底座的整体刚性,接下来我们用长100mm、宽35mm、厚度为8mm的钢板多块,钻孔后与M16螺钉一起拧入钻好的丝锥中进行连接把固,使裂痕处有了“双保险”,消除了开焊断裂的隐患。3.6安装调整试车。经过一系列的维修,使断裂部位进行了有效的连接,强度、应力负荷指标都达到的应用标准,电机底座部件又浑然一体了,达到安装电机、支承床身的作用了,下一步将进入安装调试阶段。

3.6安装。在安装过程中,首先将电机摘要:吊装机床时,由于操作不正确,使电机底座三处断裂,无法正常工作。因位置特殊,不易修复及修复后保证精度,经过技术革新、攻坚克难,成功修复。

中图分类号:TG51文献标识码:A文章编号:2096-4390(2019)04-0173-02

经过多工序的技术革新和工艺创新,使断裂的电机底座成功修复,使我们在机床大型基础部件上的维修取得了重大突破,通过此次修复工作,还锻炼了一只技术过硬的维修团队,为今后的各类机床大型基础部件的维修积累了经验