新闻资讯

矿产开采 | 你知道在岩石上钻一个孔需要几步?

据说这是一个与“孔”有关的故事

采矿作业中,寻常的爆破、打锚杆,这些在新基建基础建设、矿山开挖等施工现场稀松平常的事情,都需要一道基础的工序——那就是钻孔。

钻孔,在不同行业和应用中的说法都不相同,例如在露天矿山常把大直径凿岩称为穿孔,而在煤炭系统则叫做钻眼。不论叫什么,我们已经习惯了使用钻机,无论是风动的、液压的还是柴动的、电动的,都只有一个目的——那就是能够快速地在岩石上钻孔。

钻孔是个技术活

以前,钻孔是一件高难度的工作。在工业革命之前,人们只能通过手工的方式用凿子或钢钎一点一点敲击岩石将其粉碎,从而在岩石中抠出一个洞。而在工业革命之后,人类掌握了动力,同时对凿岩钻孔的需求也大大增加,各种凿岩工具也应运而生。

工业时代的凿岩工具延续了手工时代的原理,即用冲击的方式来将岩石局部粉碎,从而在岩石中凿出特定要求的孔。人们意识到,需要一种往复式的工具来使得钎头间歇式地不断冲击岩石,于是研究出了利用各种动力的机械装置,来实现这种冲击。

一方面,对于垂直孔,出现了钢丝绳冲击钻,俗称磕头钻。另一方面,对于非垂直的孔,或者出于对更高效率的追求,人们很自然地想到了蒸汽机,毕竟工业革命在某种程度上就是蒸汽机推动的。

最早的蒸汽凿岩机原理和蒸汽机工作原理类似,有一个活塞在汽缸里做直线运动,通过滑动的阀门不断改变进排气的方向,实现活塞的往复动作,从而带动连接在活塞上的钎杆和钎头冲击岩石。这种基本原理至今仍在广泛应用。

但是蒸汽温度高,使用不太方便,而且管道长了又存在降温的问题,所以很快压缩空气就取代蒸汽用于凿岩工具,于是出现了风动凿岩机。

风动凿岩机开启大规模机械化钻孔

早期的凿岩机实用性较差,经过不断改进,直到19世纪中叶开凿阿尔卑斯山隧道时风动凿岩机才真正得到实际应用。到20世纪初巴拿马运河开凿时,风动凿岩机和钢丝绳冲击钻都得以参与了这一伟大工程。

当然这一时期凿岩机仍在不断改进,包括:活塞与钎杆实现了分离,奠定了现代凿岩机的基础;而钎杆也改进成了空心结构,可以用高压空气或水来冲洗钻孔;其他配套机构如转钎机构、配气阀等也得到改进。这些技术进步大大提高了凿岩的效率。

此时的风动凿岩机还是以手持式的为主,尺寸和重量受制于工人的体力。直到二战前才出现气腿式凿岩机,不仅大大降低了劳动强度,也增加了推进力。

手持式凿岩机

气腿式凿岩机

气腿式凿岩机的出现,为更加重型的凿岩机铺平了道路。随着凿岩机功率的不断增大,出现了支架式凿岩机,在二战后又出现了多种自行式的凿岩钻机。

在欧洲和北美有多家企业都进入了风动凿岩设备领域,其中瑞典阿特拉斯·科普柯和美国英格索兰是其中的两大翘楚,两家公司都有移动空压机业务,以及系列较为齐全的手持式、气腿式及支架导轨式的风动凿岩机。

自行式风动凿岩钻机

液压技术再接力

虽然风动凿岩机有很多优点,但随着孔深的不断增加,人们发现钎杆接头处会损失很大的冲击能量,而且作业环境恶劣,因此人们就想用液压取代风动。

早在1932年美国英格索兰公司就发明了潜孔式冲击器,特点是将凿岩机送入孔底,从而减少了能量损失。但液压技术真正得到应用还是在二战后,液压技术军转民以后。其基本原理与前面所说的一致,仍然是压力推动活塞往复运动,只是工质换成了液压油。通过不断改进,到了60年代,国外大型矿山已广泛采用潜孔式凿岩钻机。

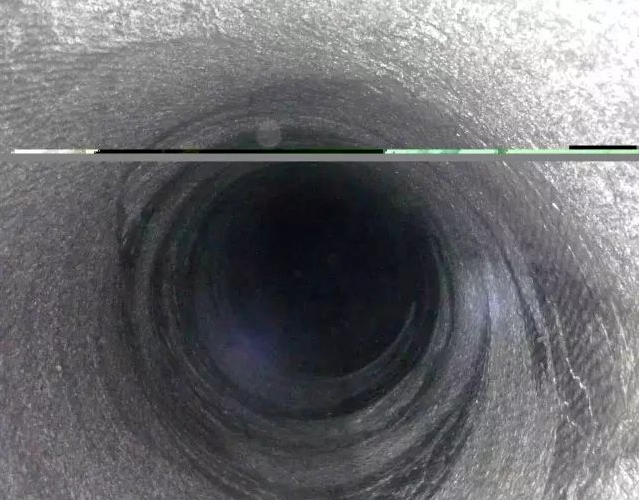

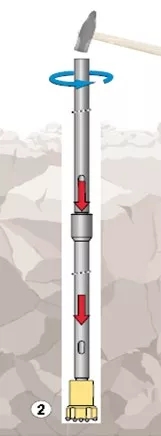

▲ 潜孔式钻进

▼顶锤式钻进

随着更多的企业进入液压凿岩机领域,技术水平得到了迅猛的发展。液压凿岩机的优势越发显著,不仅能耗大大降低,钻孔速度也得到大幅提高,还改善了作业环境。经过不断改进,80年代液压凿岩机逐渐发展成熟,形成系列化并在很多场合开始取代风动凿岩机。

液压凿岩机

现代凿岩之势锐不可挡

液压凿岩机的广泛应用还促进了各种自行式凿岩钻机的出现,液压动力不仅可以用于凿岩,也可以用于行走、推进、变幅、移位、换杆等动作,因此全液压钻机的出现不仅大大降低了劳动强度,相应地也提高了总体钻孔效率。

FlexiROC D65全液压潜孔式露天钻机

为满足更大尺寸孔径的需求,潜孔式冲击器也被应用在凿岩钻机上,凿岩钻机又分为顶锤式和潜孔式。

潜孔冲击器

此外在大型矿山广泛应用的还有牙轮钻机,通过施加压力和扭矩,用牙轮钻头直接碾压岩石,产生局部破碎。牙轮在孔底滚动中连续地挤压破碎岩石,并用压缩空气将岩渣吹出,直至形成钻孔。

牙轮钻机

牙轮钻头

自20世纪90年代,液压凿岩机开始向大功率、高钻速方向发展,自动化和远程遥控也开始得到应用。

三臂电脑掘进钻车配备台车控制系统,提高钻孔精度并减少超挖

进入21世纪,自动化和智能化进一步发展,如今的高端智能钻机已经集成了各种先进技术,具备高度的自动化功能。

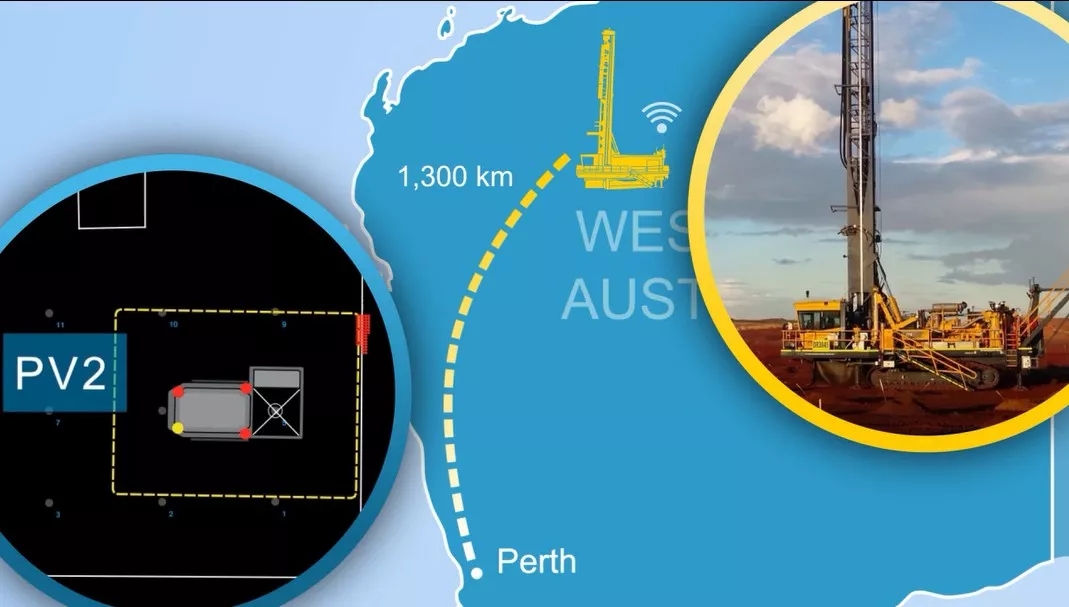

钻机将智能控制与强劲动力有效结合,大大简化了操作,减少了非钻进时间。钻机可以通过远程操作工作站进行远程管理。即使在危险区域,操作人员也可以在安全区域进行远距离操作,而且一名操作人员可以同时控制3台钻机,显著提高生产力。

远程操作工作站

在澳大利亚的一处矿区,操作人员可以在距离钻机1347公里以外的珀斯(Perth)通过远程操作站来操作一台钻机。从理论上讲,我们已经可从世界上任何地方的控制站远程操作钻机。

在1300公里以外远程操作钻机

无论是在露天还是地下,操作人员都可以呆在舒适的驾驶室甚至在办公室里进行控制,成孔质量和效率也消除了人为因素的影响,而且人员的安全性也大大提高。

即使在地下钻孔,操作环境也非常舒适

环保和节能也处处体现在产品的设计理念中。地下零排放、更清洁的空气、更低的噪音和更少的热量,这就是使用电池所带来的显而易见的好处。此外,自动通风装置(VOD)通过感应空气质量按需调节通风量,显著减少能源消耗。

电池版铲运机无尾气排放,清洁环保

自动通风装置(VOD)按需通风,节能降耗

通过程信息处理系统更可以轻松管理设备机队。基于无线数据传输或远程信息处理技术,可提供实时数据,随时随地监测自己机器的性能,统筹安排钻孔作业,掌控全局。

Certiq远程信息处理系统

现在,安百拓的许多客户已经开始了数字化进程,还有许多客户不久也将实行数字化,安百拓的目标是在此过程中为他们提供支持,并满足他们对网络安全和集成解决方案方面增长的需求。

2017年,安百拓收购了 Mobilaris MCE 公司的股份,从而能够为客户提供矿山智能系统解决方案,帮助客户全面了解矿山作业、实时定位和车辆、设备和人员状态信息等。

矿山智能系统

智能化与高效工具的结合

无疑给采矿方式带来一场革命