新闻资讯

电子SMT专业实训:SMT通孔元件再流焊的优缺点有哪些?

通孔元件再流焊工艺是把引脚插入填满锡膏的插装孔中,并使用再流焊的工艺方法,可实现对通孔元件和表面贴装元件同时进行回流焊。相对于传统工艺,它在经济性、先进性上有很大的优势。PIHR工艺师电子组装中的一项革新,可以替代波峰焊、选择性波峰焊、自动焊锡机器人、手工焊。SMT通孔元件再流焊的优缺点有哪些?

由于电子产品越来越重视小型化、多功能,使电路板上的元件密度越来越高,许多单面和双面板都以表面贴装元器件为主。但是,由于连接强度、可靠性和适用性等因素,某些通孔元件仍无法片式化,特别是周边连接器。在传统SMT混装工艺中,通孔插装元件大多采用波峰焊、选择性波峰焊、焊锡机器人、手工焊,这些传统方法,尤其是波峰焊和手工焊接质量远不如再流焊的质量;目前很多电子产品通孔元件的比例只占元件总数的10%-5%甚至更少,采用波峰焊、选择性波峰焊、自动焊锡机器人、手工焊及压接等方法的组装费用远远超过该比例,单个焊点的费用很高。因此,通孔元件再流焊技术日渐流行,通孔插装元件采用再流焊替代波峰焊(即纯再流焊工艺)已成为当前SMT工艺技术发展动态之一。

通孔元件再流焊工艺的优、缺点及应用

1.1通孔元件再流焊与波峰焊相比的优点

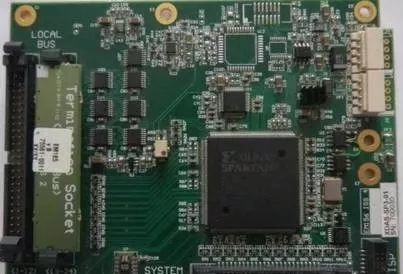

通孔元件再流焊工艺与波峰焊工艺相比具有工艺简单、焊接质量好、成本低等优点,主要应用于表面贴装元器件与通孔元件的混装工艺中,用2次或3次再流焊工艺替代传统的波峰焊工艺。通孔元件再流焊工艺起源于日本SONY和ALPS公司,最初应用于电视调谐器。我国在20世纪90年代中期从日本引进这种技术,当时国内无锡无线电六厂、上海金陵无线电厂、成都8800厂、重庆测试仪器厂、深圳东莞调谐器厂等几个调谐器生产厂应用了此技术,获得了很好的收益,目前在CD、DVD激光机芯伺服板及DVD-ROM伺服板、笔记本电脑主板等领域都有了广泛的应用。

(1)可靠性高,焊接质量好,不良比率DPPM可低于20.

(2)虚焊、桥接等焊接缺陷少,修板的工作量减少。

(3)PCB面干净,外观明显比波峰焊好。

(4)简化了工序。由于省去了点(或印刷)贴片胶工序、波峰焊工序、清洗工序,使操作和管理都简单化。因同一产品中使用的材料和设备越少越容易管理。而且再流焊炉的操作比波峰焊机的操作简便得多,无锡渣的问题,劳动强度低。

(5)降低成本,增加效益。采用此工艺后,免去了波峰焊设备和清洗设备、波峰焊和清洗厂房、波峰焊和清洗工作人员,以及大量的波峰焊材料和清洗剂材料。虽然免清洗焊膏的价格略高于非免清洗焊膏的价格,但总体来看可大大降低成本,增加效益。

1.2通孔元件再流焊与波峰焊相比的缺点

(1)在通孔回焊过程中焊膏的用量比较大,助焊剂挥发物质的沉积对设备的污染较大,因而需要加强对回流炉助焊剂的回收管理。

(2)许多通孔元件无法承受回流焊温度,要求元件耐高温,因此增加了元件的成本。

(3)有些产品需要制作专用模板和焊接工装,价格较高。

(4)需要同时兼顾通孔元件和贴片元件,使工艺难度增加。

1.3用再流焊替代波峰焊可以完成的混装方式

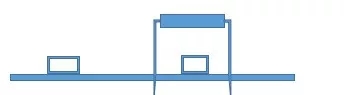

(1)单面混装(a)

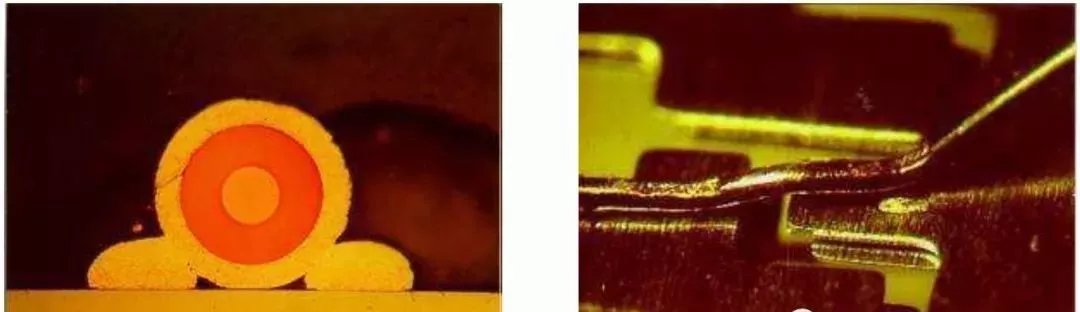

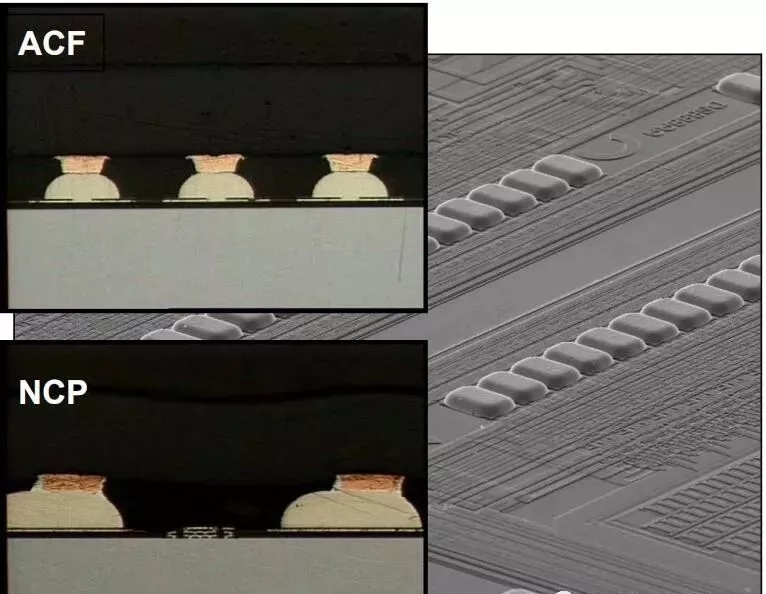

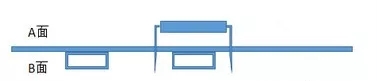

A面印SMC/SMD焊膏→贴装SMC/SMD→再流焊1→翻转PCB→B面印刷THC焊膏→翻转PCB→A面贴装THC→再流焊2,见图一。

(2)单面混装(b)

B面印SMC/SMD焊膏→贴装SMC/SMD→再流焊1→B面用管状印刷机印刷或点膏机施加THC焊膏→翻转PCB→A面插装THC→再流焊2,见图2。

(3)双面混装

B面印焊膏→B面贴装SMC/SMD→再流焊1→翻转PCB→A面印SMC/SMD焊膏→贴装SMC/SMD→再流焊2→管状印刷机印刷或点膏机在B面施加THC焊膏→A面插装THC→再流焊3,见图三。

组装密度不大的组装板,也可以先对A面SMC/SMD印焊膏、贴装、再流焊;然后再B面采用带台阶(两种不同厚度)的模板,对SMC/SMD与THC同时印刷焊膏,先贴,后插,然后同时再流焊。