新闻资讯

电子SMT专业实训:通孔器件引脚与过孔间距对焊点透锡的影响分析

SMT技术:对通孔元器件焊点焊料在焊盘孔内的毛细现象进行了理论分析,将不同引脚直径的电感线圈焊接至孔径为1mm连接大面积覆铜层的通孔焊盘,通过显微剖切试验观察其焊点的透锡效果,分析得出焊盘孔与器件引脚之间间隙对多层大面积覆铜层印制板通孔元器件焊点的透锡影响。

1、引言

随着电子产品向小型化、便携化和高性能方向发展,印制电路板制造也向多层化、功能化和集成化方向飞速发展,印制电路板的层数越来越高。多层印制板层数4~16层不等,其中依据印制板设计规范存在多层大面积覆铜层(电源层和地层:25mm×25mm)。虽然现在部分高密度组装印制板上的元器件以表面安装器件为主,但是像接插件、电感线圈和双列直插集成电路等封装的通孔元器件,依然是表贴元器件所无法取代的。当这些通孔元器件的引脚焊接至连接大面积覆铜层的通孔焊盘时,焊点的形态、外观很难满足要求,其中主要是焊点渗锡不良现象。美国民用标准IPC-A-610D中将少于75%焊料填充的通孔焊点视为不合格焊点,此类不合格焊点的机械强度不足,还会造成助焊剂残留、孔内焊料体与镀铜层交界面应力集中等缺陷,在后续力学环境、热环境等试验条件下可能导致焊点失效。

通过对过锡量不足的通孔焊点进行分析,有些是因为元器件引脚表面氧化,阻碍了液态焊锡的流动性而造成的,而大部分透锡不良是由于印制板通孔焊盘的设计工艺性达不到要求引起的。例如:a.连接大面积覆铜层的焊盘在满足电气连接的前提下未作出隔离的蚀刻区域或连接多个大面积覆铜层,当使用电烙铁对这类焊盘上的焊点进行焊接操作时,烙铁头的热量迅速地流向了大面积敷铜层,热量不足以保持熔融态的焊料从焊接面流向元件面;b.元器件引脚与焊盘孔间距过大,减弱了熔融的液态焊料在爬升过程中的毛细作用,造成焊料流动性差,通孔焊盘透锡不良等。如图1所示。

图1、透锡不良焊点及环境试验后裂纹照片

2、通孔焊点透锡原理

钎焊是采用比母材熔化温度低的填充材料(钎料),加热温度低于母材固相线而高于钎料液相线,借助于钎料熔化填满母材间隙,然后冷却形成接头的一种焊接技术。

通孔元器件手工焊接过程中,元器件焊盘和引脚通过助焊剂去除氧化层后,经过电烙铁对焊锡、焊盘及元器件引脚加热后,融化的焊料依靠对通孔焊盘的润湿作用和毛细现象沿焊盘孔爬升,形成焊点。

熔融态焊锡的爬升高度由式(1)表示:

h=2(σsg-σsl)/ρga(1)

式中:h——焊料填充高度;σsg——固气界面张力;σsl——固液界面张力;ρ——熔融态焊料密度;g——重力加速度;a——焊盘孔的直径。

熔融态焊锡的动态爬升速度由式(2)表示:

V=dy/dt=aσlcosθ/4ηy(2)

式中:h——焊料填充高度;σsg——固气界面张力;σsl——固液界面张力;ρ——熔融态焊料密度;g——重力加速度;a——焊盘孔的直径。

由式(1)中可以看出:当元器件引脚与焊盘孔壁的间隙越小时,液态焊料的毛细作用越强,通孔焊盘内焊料的填充高度就越高,焊点的透锡效果就越好。

从式(2)中可以得出:液面的接触角θ越小,熔融态焊料流向印制板元器件面的速度越快;降低焊料的粘度可以有效地降低液面的接触角。熔融态焊料的粘度随着加热温度的升高而下降,所以提高焊接温度可以加快液态焊料的爬升速度。

通过以上对焊料在金属化孔内爬升的物理过程分析,可以得出下列关键因素影响通孔器件焊点的透锡性:

a.焊接工艺参数的设定。印制电路板的预热温度、通孔焊点的焊接温度与时间等主要工艺参数影响通孔焊点的透锡性。

b.金属化孔与元件脚之间的间隙。过小的间隙会导致焊料难以穿透金属化孔在元件面焊盘形成润湿,过大的间距不仅减弱了焊料在焊盘孔内的毛细作用,还将使元件引脚与焊盘结合的机械强度变弱。

c.印制板的设计工艺性。印制板设计中,通孔焊盘与大面积覆铜层直接连接,当使用电烙铁对这类焊盘上的焊点进行焊接操作时,烙铁头的热量迅速地流向了大面积敷铜层,热量不足以保持熔融态的焊料从焊接面流向元件面,造成通孔焊点透锡不良。

当通孔焊盘连接的大面积覆铜层层数、手工焊接温度、焊接时间等其它影响因素全部限定并相同的情况下,本文只针对器件引脚与焊盘孔间距进行分析研究,通过手工焊接试验、显微剖切试验,观察通孔焊点的透锡效果,从而得出最适合焊点透锡的间距要求。

3、试验方案和结果

3.1试验方案设计

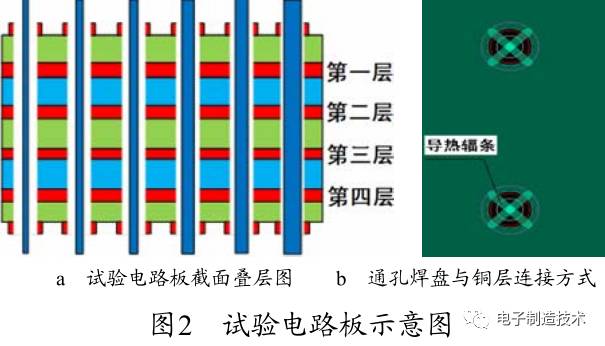

通过上述通孔焊点透锡原理分析得知:金属化孔与元件脚之间的间隙影响通孔焊点焊料爬升。根据相关标准要求,通孔元件焊盘孔的孔径应大于元器件引脚直径0.2~0.4mm。设计的试验电路板为6层印制板,其中包括1~4层大面积覆铜层、TOP层和BOT层。板上放置了多个直径为1mm的通孔焊盘,分别连接1~4层大面积覆铜层,覆铜层厚度均为30mm。通孔焊盘与各大面积覆铜层连接处作出隔离的蚀刻区域以降低焊接过程中热量的流失,焊盘的连接盘环宽,导热辐条长度、宽度等设计参数均相同。如图2所示。

焊接对象选用了紫铜基体的铜线圈,热导率为401 W(m·K)-1。铜线圈使用相同长度的铜条绕至相同的圈数制作而成。将6种不同引脚直径的铜线圈,统一使用330℃的焊接温度手工焊接至试验电路板上的内径为1mm的通孔焊盘,间距从0.1~0.54mm不等,以观察焊盘孔与引脚之间的间隙对焊料填充的影响。试验表如表1所示。

3.2试验结果

研究了元器件引脚与焊盘孔之间的间隙对焊点透锡的影响进行,将多种不同引脚直径的铜线圈焊接至同一尺寸焊盘(1mm),此通孔焊盘分别与1~4层大面积覆铜层焊接。手工焊接试验后,对所有焊点进行显微剖切,以观察不同间隙对焊料爬升的影响。试验后电路板外观图如图3所示。

图3、试验电路板焊接试验后外观图

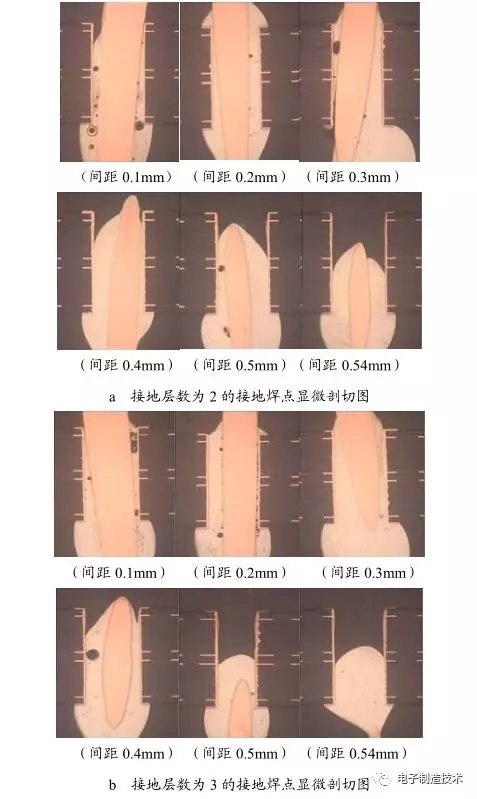

试验电路板手工焊接试验完成后,对所有的焊点(包括不透锡的焊点)进行了显微剖切试验,如图4所示。由式(1)中得出,当元器件引脚与焊盘孔壁的间隙越小时,液态焊料的毛细作用越强,通孔焊盘内焊料的填充高度就越高。如图4a、4b所示,当焊盘孔与引脚的间距减小时,焊料的爬升效果也越好。但由于手工焊接时,元器件引脚无法保证非常垂直的插入焊盘孔,当它们之间的间隙过小(≤0.1mm)时,轻微歪斜的元器件引脚反而阻塞了焊盘孔,影响了焊料的爬升。

综上所述,通孔元器件引脚与焊盘孔之间的间距影响通孔焊点的透锡效果,在焊接温度、连接大面积覆铜层层数、焊盘设计方式等因素全部相同的前提下,引脚与焊盘孔之间的间距越小,通孔焊点的透锡效果越好。建议通孔元器件焊盘(与大面积覆铜层相连)设计时,焊盘孔的直径应大于元器件引脚外径0.2~0.3mm为最宜。

图4、手工焊接大面积敷铜层通孔焊点显微剖切图片

4、结束语

研究所得出的结论,对设计师在设计连接大面覆铜层焊盘时提出了严格的设计工艺性要求。但影响连接大面积覆铜层焊点透锡效果的因素很多,例如:手工焊接温度和焊接时间,大面积覆铜层的厚度;元器件引脚的材料,导热辐条的宽度以及设计形式等等。使用辅助预热的方法也可以很好地改善通孔焊点的透锡效果,这将是后续的研究内容。