新闻资讯

电子SMT专业实训:通孔元件焊料填充不足原因及改善方案

THT部分引脚通孔焊料填充总是不能满足要求,令人焦灼!根本原因?检查方法?改善方案? 本文通过案例分析,为您答疑解惑!

尽管SMT表面贴装元件已在电子产品中得到广泛应用,并占绝对多数,但还是有部分高可靠性产品,大功率器件,有受力要求的元件如连接器等采用通孔组装方式。这类元件主要采用波峰焊接或手工焊接工艺来实现组装。大家在生产过程中碰到最多、最头疼的问题应该就是通孔内的焊料垂直填充不能达到IPC标准或客户要求。特别是厚度较大的PCB或连接大块铜箔的接地引脚等。本文通过两个案例分析,对波峰焊接和手工焊接过程中,这种通孔填充不足的问题进行分析并给出解决方案。

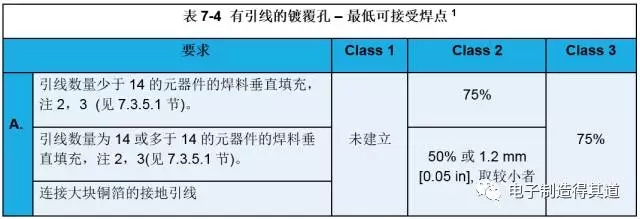

IPC610F关于关于通孔内焊料填充高度要求

1失效案例

案例1

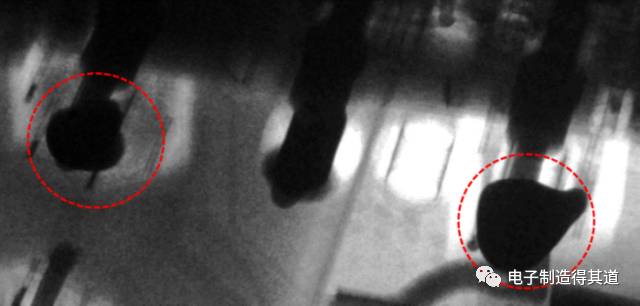

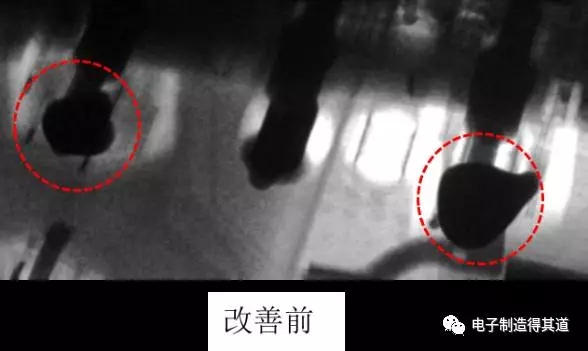

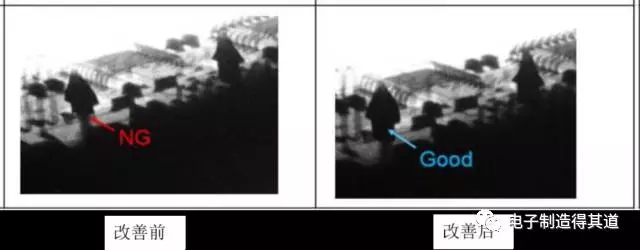

PCB厚度3.5mm,波峰焊后元件接地引脚通孔焊料填充只有PCB板厚度的30%(下图),不良率100%。

案例2

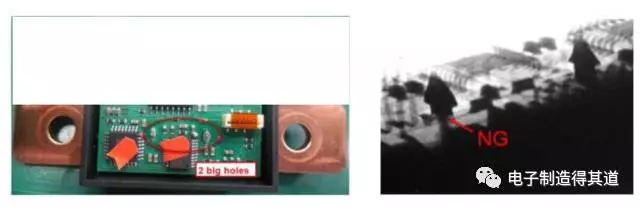

手工焊接,两个接地引脚连接大块散热铜(左图),焊料上锡高度只有PCB板厚度的40%,不满足IPC-A-610F标准,不良率100%。

2.原因分析及改善:

原因分析

从上面的鱼骨图分析,并结合前面的两个案例,初步确认影响通孔焊料填充的可能因素包括以下几个方面:

1、采用托盘波峰焊接,如果通孔引脚与托盘孔壁之间空间狭窄,其将会影响锡的流动性,经过波峰时,会产生阴影效应,焊料可能越过而没有接触引脚或通孔,另外托盘也可能吸收部分热量从而导致焊接区和焊脚预热不足,这将会影响焊锡的毛细现象而导致润湿不良和填充不足;

2、连接接地层或散热层的引脚,散热快,导致热量不足,不利于焊料的润湿填充;

3、PCB板厚度比较大,热量不足,焊料在孔内润湿爬升困难;

4、板厚度大时,助焊剂穿透覆盖不足,可能降低焊料润湿性。

改善方案及效果

通过上面的分析,制定以下改善方案并进行相关的试验,检查试验效果。

案例一改善方案:

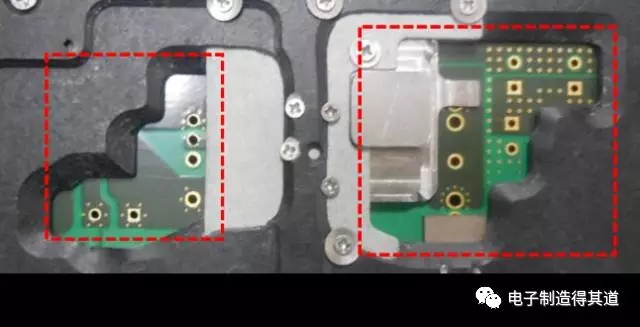

1、加大波峰焊托盘开口尺寸,如下图,在待焊引脚周围留出尽可能多的空间。

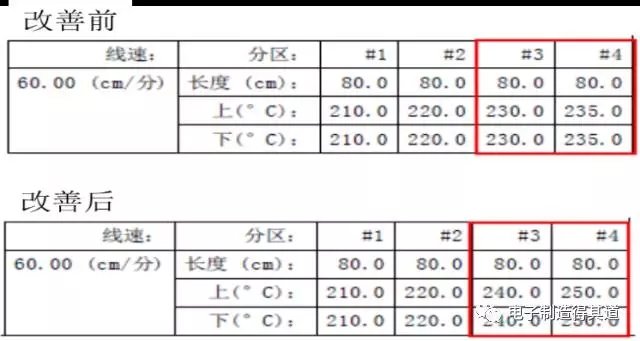

2、提高预热温度,将预热温度设置平均提高10--15°C,见下表:

改善效果:

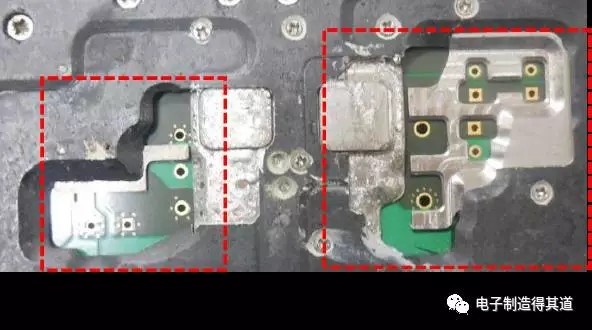

通过以上两项改善措施,通孔上锡高度得到改善,达到PCB厚度60%以上(见改善后图),满足IPC二级产品标准(50%PCB厚度)。

2 .案例二改善方案:

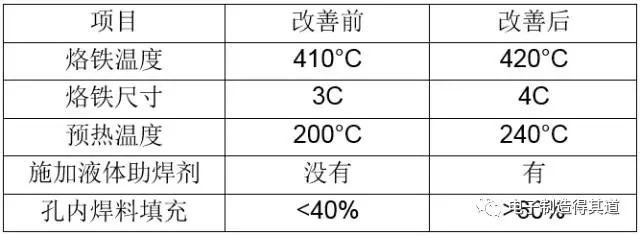

由于这是手工焊接,采用辅助加热,在焊接前将PCB整体预热温度设置由200°C调整到240°C,烙铁温度设置也由410°C调高为420°C,更换大一号的烙铁头,参数设置见下表:

改善效果:

孔内焊料垂直填充高度大于板厚60%,满足IPC610F二级产品要求(50%PCB厚度)。

3归纳总结

根据这些案例分析及改善效果来看,前面的分析基本得到确认。所以,对于接地脚或厚板通孔焊料填充不足的问题,我们应该从PCB设计、夹具设计、工艺参数设计等方面提前考虑,做好预防措施,后面的工作就顺心顺意了:

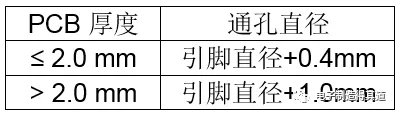

1、通孔孔径设计

主要考虑通孔与引脚直径之间的间隙,太大或太小的间隙都不利于焊料在通孔内的填充,当然这个间隙也与PCB厚度有关系,PCB厚度越大,这个间隙也就相应增加,大家可以参照下面表格内的相互关系。这个间隙的保持对厚板来说是相当重要的一个参数。既有利于元件插装,也有利于焊料在孔内的填充。

-如果引脚尺寸较大(直径大于0.75mm),尽管PCB厚度小于2mm,通孔直径也要参照厚板尺寸计算,例如,引脚直径1.0mm,尽管PCB厚度小于2mm,通孔直径应为2mm(1mm+1mm);

-如果引脚不是圆形而是方形,以较小的宽度尺寸为计算基准,例如,引脚尺寸为0.5mmX1.0mm,PCB厚度为1.6mm,通孔直径应为1.4mm,而且孔径至少比引脚端面对角线大0.18mm。

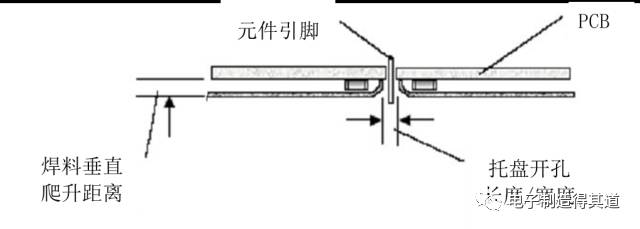

2、托盘设计

-托盘开孔尺寸大小设计应考虑焊料垂直爬升距离(托盘底面到PCB底面之间距离),其实这个开孔尺寸越大越好,大的开孔尺寸有利于焊料与元件引脚和通孔接触润湿。但因为板上元件密度大,没有足够的空间,这就需要保持一个最小开孔尺寸,这个尺寸要大于或等于焊料垂直爬升距离(如下图)。

-如果托盘需要大的避空而担心强度不足,可以考虑采用钛合金替代部分原材料(如下图),在保证有足够的避空情况下而不失强度、寿命要求。

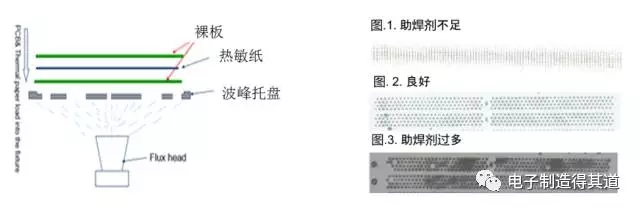

3、对于板厚比较大的PCB(2mm以上),在分析通孔上锡问题时需要考虑助焊剂在孔内的覆盖,可以通过下面左图方法进行检测。通过热敏纸上的助焊剂分布可以确认助焊剂是否完全覆盖通孔内壁(右图),如果助焊剂覆盖不充分,孔内上锡高度也会大受影响。

4、厚度比较大的PCB或个别连接大块铜箔的引脚波峰上锡不良,预热是一个关键点。足够的热量是保证焊料充分流动、填充的必要条件,如果通孔内壁热量不足,焊料在孔内的流动性变差,填充高度自然就很难达到了。PCB厚度大,自然需要更多的热量,这个容易理解。同样,如果引脚与大块铜箔连接,尽管PCB厚度尺寸不大,但由于金属热量传递快,当焊料流经大块铜层时,热量迅速流失,流动性变差,填充润湿性下降,就会出现通孔填充不足问题。所以,遇到较厚的PCB或连接大块铜时,就要确保PCB元件面预热温度达到松香水的建议值(如>110C°)。

5、对于手工焊接,如果碰到厚板或接地脚焊接时,可以采用辅助加热方式,事先对需要焊接的PCB进行预热处理,板上预热温度达到120—130°C为宜。

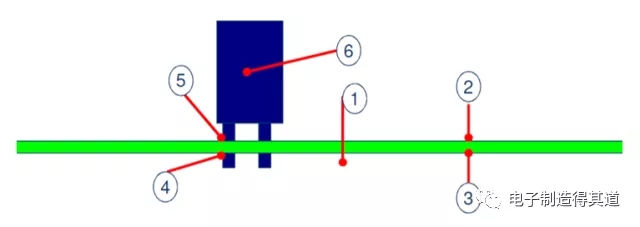

6、为了很好地监控元件及PCB各区域的温度,可以采用下图所示放置热电偶(TC、Thermocouple),监控焊接温度和时间,也监控非焊接区域的温度和时间。这样既可以确定焊接区温度达到预先的设计,也不用担心PCB或元件出现热损伤问题。

⑴TC1用于监控波峰接触驻留时间;

⑵TC2用于测试并监控PCB元件面低热容区域温度(无PTH元件);

⑶TC3用于测试并监控PCB焊接面低热容区域温度(无PTH元件);

⑷TC4用于测试并监控目标元件焊接面安装孔环温度;

⑸TC5用于测试并监控目标元件元件面安装孔环温度;

⑹TC6测试并监控元件封装本体温度。