新闻资讯

模具磨削的缺陷如何避免呢?模具加工的常见缺陷避免方法

磨削加工对模具寿命的有着最为直接的影响,由于不正确的磨削加工工艺,造成工件表面烧伤、磨削裂纹、磨削痕及磨削应力,这是后续工序及模具在加工期间的机械疲劳,冷热疲劳产生裂纹的根源。为了提高模具质量,在模具制造过程中,应注重选材,制造工艺等方面的问题.我们需要想办法避免模具磨削的缺陷?今天和100唯尔教育网的小编一起来看看呢减少模具磨削加工缺陷的措施有哪些?

1、合理使用冷却润滑液,发挥冷却、洗涤、润滑的三大作用,保持冷却润滑清洁,从而控制磨削热在允许范围内,以防止工件热变形。

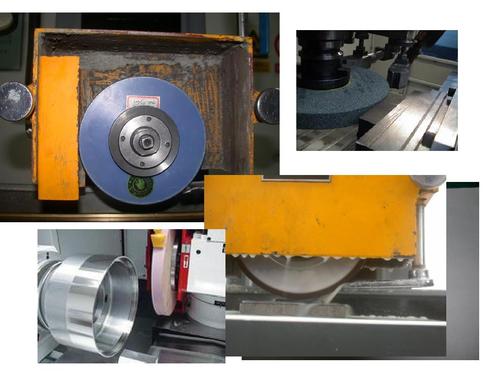

改善磨削时的冷却条件,如采用浸油砂轮或内冷却砂轮等措施。将切削液引入砂轮的中心,切削液可直接进入磨削区,发挥有效的冷却作用,防止工件表面烧伤。

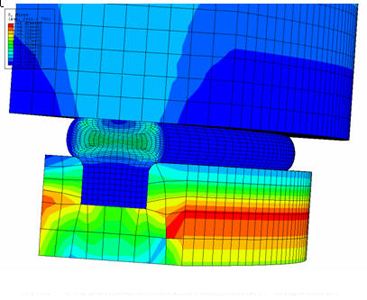

2、将热处理后的淬火应力降低到最低限度,因为淬火应力、网状碳化组织在磨削力的作用下,组织产生相变极易使工件产生裂纹。

对于高精度压铸模具为了消除磨削的残余应力,在磨削后应进行低温时效处理以提高韧性。

3、消除磨削应力也可将压铸模具在260~315℃盐浴中浸1.5min,然后在30℃油中冷却,这样硬度可下降1HRC,残留应力降低40%~65%。

4、对于尺寸公差在0.01mm以内的精密压铸模具的精密磨削要注意环境温度的影响,要求恒温磨削。

由计算可知,300mm长的钢件,温差3℃时,材料有10.8μm左右的变化,(10.8=1.2×3×3,每100mm变形量1.2μm/℃),各精加工工序都需充分考虑这一因素的影响。

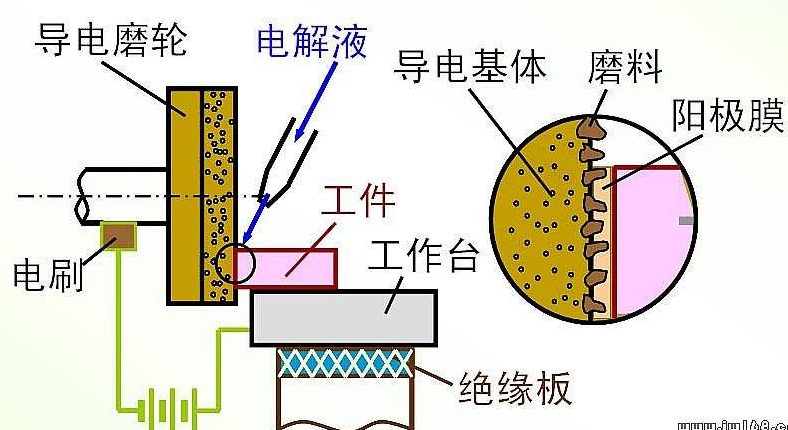

5、采用电解磨削加工,改善压铸模具制造精度和表面质量。电解磨削时,砂轮刮除氧化膜:而不是磨削金属,因而磨削力小,磨削热也小,不会产生磨削毛刺、裂纹、烧伤等现象,一般表面粗糙度可优于Ra0.16μm;

另外,砂轮的磨损置小,如磨削硬质合金,碳化硅砂轮的磨损量大约为磨削掉的硬质合金重量的400%~600%,用电解磨削时,砂轮的磨损量只有硬质合金磨除量的50%~100%。