新闻资讯

数控训练|钛合金薄板类易变形框状零件的数控加工工艺优化

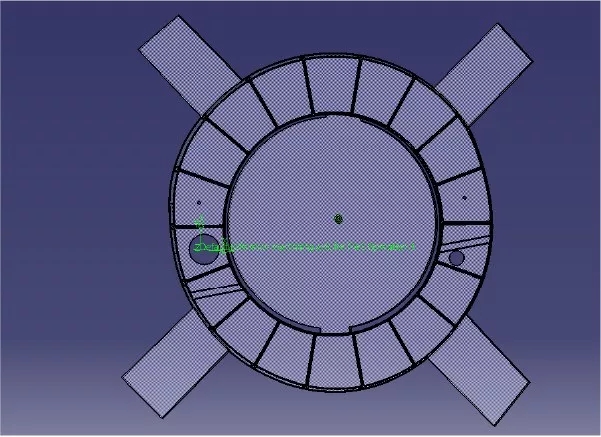

钛合金属于易变形的难加工材料,此次加工对象为环状钛合金板材(见图1)。外圈外形为复合大摆角,内圈外形的摆角较小,单面加工,尺寸为:1200mm×1200mm×25mm;壁厚2.5mm;腹板厚1.5-2.5mm;筋条宽度2mm,加工精度高。共18个腔槽,转角R8,且筋条高与内外缘条间的连接R不同,分别为R8和R10,这给加工带来一定的难度。由于圈子壁厚很薄,整体尺寸较大,存在很大的变形量,因此变形量控制是加工难点。

图1第一框零件图

航空领域中机加零件的材料主要有铝、钛合金和不锈钢3种。框类零件和梁类零件的材料以钛合金为主,铝合金材料及不锈钢材料为辅。

钛合金材料特点:强度高,硬度高,弹性模量低,高温和低温性能优良,耐腐蚀性强。

此次加工的零件形状为大直径圆形单面多槽,其筋条、缘条及腹板厚度较薄,因而在加工过程中易产生变形,已变形零件的后续加工有很多麻烦。腹板下陷部位由于转角处R角比较小,为了达到精度要求,必须选择小直径的刀具进行精加工到最终尺寸。此零件的毛料状态是板材,需要大直径刀具进行粗加工,去除余量。所以在加工中采用什么切削方式来控制变形量是重点及难点。

加工中变形量的控制主要采取以下措施:切削方式、加工顺序、刀具选择和夹具的运用。

1.加工方式

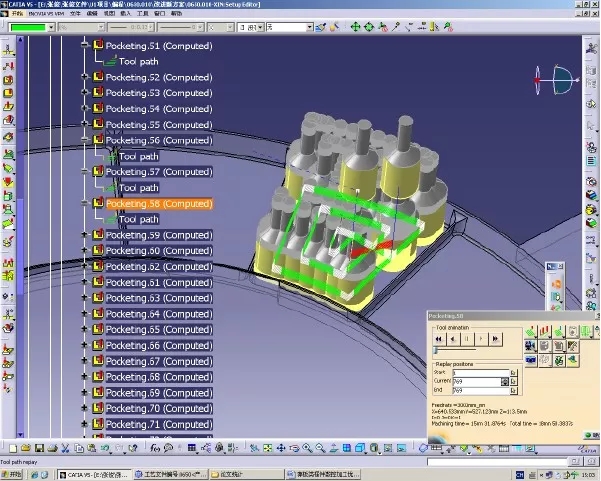

零件切削的加工方式是加工中控制变形的一个重要“参数”,快进切削是控制加工变形的一种重要铣切加工方式,能有效控制加工后零件的变形量。所谓快进切削就是在铣切件的表面,尽可能选择适合的大直径加工刀具。编程时,加工参数要符合所选刀具的加工状态,分多层加工,每层的切深要小,一般为1mm,层与层之间的进刀方式一般选用圆弧进刀或坡走铣。遵循大进给、浅切深的原则,既节省刀具又节省机床,加工状态稳定,加工效率和产品质量较传统方式都有较大的提高,快进切削走刀方式见图2。

2.整体加工流程

实际加工过程中,首先根据零件的实际情况和外形样板设计自制工装,考虑是否需要特殊刀、量具及是否需要申请测量。其次,编制加工工艺方案及加工流程。由于背面是平板面,而且外形面相对于正面来说是闭角,所以要设计一个工装,与预留凸台及下腹板面定位,避免在铣外形时因五坐标机床摆刀铣而伤及机床表面和刀具。具体加工流程见图3。

图2快进切削走刀轨迹

图3加工流程

(1)基准孔的加工

零件数控加工时,通常采用两孔一面作为基准(利用零件本身具有的两个通孔作为加工基准孔)。此零件不算厚,在加工孔时,将其钻通即可,而且都是借用孔(先借用钻个定位小孔,后期铣切掉,按数模铣成两个大通孔)。在钻借用定位孔时,没有高精度尺寸的严格要求,容易加工。如果毛料很厚,在加工基准孔时加工成盲孔,避免孔太深导致孔垂直度不合格。

(2)内形粗加工

根据实际零件状态选用大直径刀具(Φ63R3)进行粗加工去除余量。为了减少零件控制变形,粗加工采用快进刀片浅切,每层切深1mm,并且需要跨槽加工,即不按顺序铣每一个槽,要先1槽、3槽、5槽……再铣2槽、4槽、6槽……。内外形的加强筋预留通过辅助夹具来控制加工变形。

(3)精加工及闭角残留的处理

在半精加工时,根据槽宽的大小,采用Φ40R3或Φ30R3刀具加工腹板。腹板加工到位后,再保证筋条和缘条的厚度尺寸。筋条与缘条相连接处的R角需要用Φ16R3的刀具保证,避免大直径刀具加工后的残留量,此零件在内形局部存在闭角。为了保证零件的重量要求,用Φ8R3刀具行切加工闭角残留处理,以满足设计需要。这样既保证加工后重量又保证数控加工后接刀光顺。

(4)刀具的选择及切削参数

整个切削过程中刀具的选择非常重要。粗加工时,要选择大直径刀具进行快进浅切,大直径刀具能提高加工速度;而后选用常用的Φ40R3或Φ30R3的刀具进行半精加工,更换刀具后,由于大直径刀具加工后转角的残留比较大,精加工时选择小直径的刀具加工时,转角处要提前处理—转角进行插铣。如不处理,粗加工后直接用小刀进行精加工,在转角处的吃刀量较大,容易打刀切伤零件。刀具选择和切削参数数值见表1。

表1刀具选择及切削参数数值

3.优化完善加工流程

在实际加工过程中,发现在加工中产生的变形量比想象中的更严重,主要表现为腹板和壁厚太薄。采用的切削方式没有问题,但由于工艺凸台留的较少,很难控制变形,因而加工第一件零件时会很费时间。基于变形的原因,有些部位在三五坐标分别数控加工时,衔接不是很好,钳工的工作量较大,共用时9天。

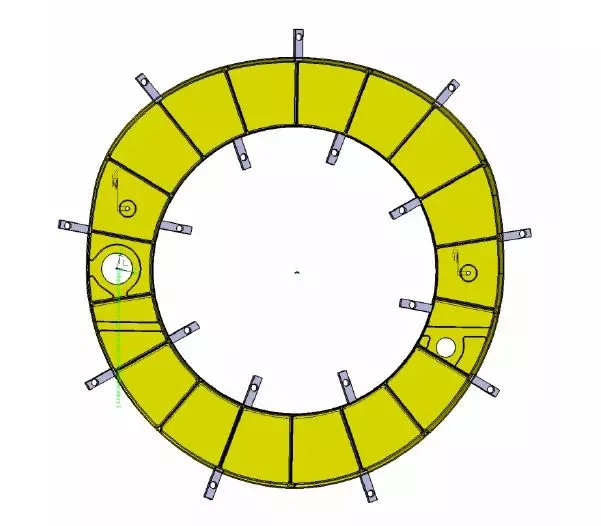

图4为首次加工时预留的凸台定位块,可以看出,外圈有4处压点,内圈留2处连接筋。

总结经验,更改和完善工艺流程,在首件加工完成后进行第1次更改,具体如下:

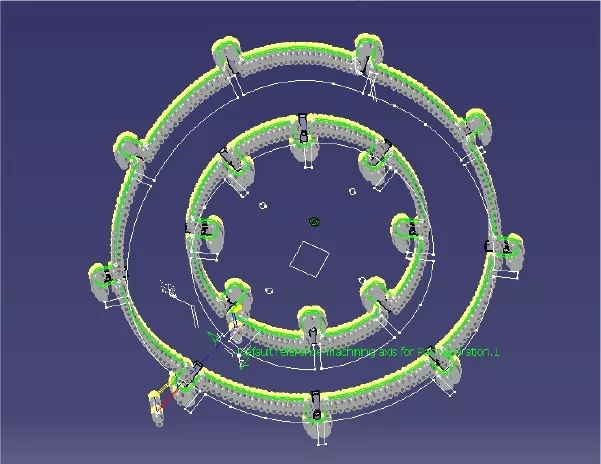

①控制变形量:增加毛料与零件连接筋的数量(外圈9个,内圈8个),连接处20宽,以增加零件强度和加工稳定性,控制变形量;

②钻沉头螺栓:在毛料连接处钻孔,采用沉头螺栓压紧。可以降低运用刀具的长度,以便加强零件加工的稳定性,提高加工效率;

③调整加工顺序:将加工顺序根据第1件实际加工后的情况进行调整,便于操作及尺寸控制;

④增加测量工序:由于外形角度较大,利用样板检测内外形,尺寸难以检测,为了保证零件的正确性,提测量数据进行零件内外形及筋条位置的检测;

⑤转角插铣:为了提高加工效率及产品质量,转角采用插铣,以免大刀粗加工后转角余量大,精加工时打刀,伤及零件。

⑥扩孔加工:在加工腹板上的减轻孔时,要注意编程顺序,中心下刀,一圈一圈向扩铣,避免薄腹板切伤;

⑦切断工艺耳片:将预留的工艺耳片进行切除,用小刀先进行轴线分层,再进行径向分层加工,避免带伤零件。

图4首次加工所留连接筋

在首件加工完成后,对加工方案再次进行调整,调整后所连接筋见图5。调整后不但有效控制了变形量,而且加工效率得到了明显的提高,只用时4天,大大减弱了钳工的工作量。(首次加工时,用时9天)。具体调整步骤如下:

①在毛料的中间位置增加2个沉头螺栓,以免零件在最后切断时中间毛料转动,打伤刀具,切伤零件;

②粗铣外形时,刀具不抬起,将外围毛料整体切断,这样粗加工外形、外圈在毛料外进刀,轴向均匀分3层,每1层直接走1周,到压紧的内置螺钉处,绕过去,不抬刀;内圈也采用这种方式加工。调整后,减少45次抬刀,45次进刀和45次空走刀,共节省时间约150分钟(见图6)。

③补铣腹板和精铣筋条程序在粗铣外形前进行,可以保证补铣腹板尺寸,有效保证筋条与腹板的接刀差。

图5调整后所留连接筋

图6改进后粗铣外形走刀图

从这个零件的加工过程可知,实际与理论的偏差还是很大的,所以前期工作非常重要,虽然有些问题是在前期预想不到的,但通过其他零件铣切后的状态可以做到举一反三,在后面的类似零件加工中不再发生同类事件。

小结

通过对此类零件的数字化加工进行改进,采取有效的工艺方法,控制了零件的变形量,对闭角及开角区处运用的编程方法(插铣)可减少刀具在此处的大量承载力,有效提高了加工效率,保证了零件的加工质量;通过试验刀具切削参数,总结了此类零件加工参数,为今后这类零件的切削加工提供了有价值的技术资料。

巧妙利用毛料预留凸台为定位基准,使得自制夹具简单化,为零件的加工提供了便利,减少了以往加工过程中需要反复倒压板的工作量,大大减少了劳动强度,整体提高了加工效率,缩短了加工周期,产品质量得到大幅提升。

原载《工具技术》作者:张俊