新闻资讯

电子通孔元件和表面贴装元件通孔回流焊接技术研究与实施

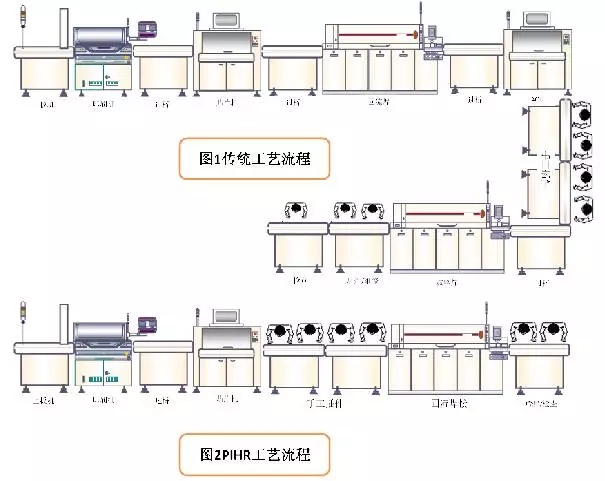

在传统的电子组装工艺中,对于安装有过孔插装元件(THD)印制板组件的焊接一般采用波峰焊接技术。但波峰焊接有许多不足之处:不适合高密度、细间距元件焊接;桥接、漏焊较多;需喷涂助焊剂;印制板受到较大热冲击翘曲变形。因此波峰焊接在许多方面不能适应电子组装技术的发展。为了适应表面组装技术的发展,解决以上焊接难点的措施是采用通孔回流焊接技术。该技术原理是在印制板完成贴片后,使用一种安装有许多针管的特殊模板,调整模板位置使针管与插装元件的过孔焊盘对齐,使用刮刀将模板上的锡膏漏印到焊盘上,然后安装插装元件,最后插装元件与贴片元件同时通过回流焊完成焊接。由于电子产品越来越重视小型化、多功能,使电路板上元件密度越来越高,许多单面和双面板都以表面贴装元件 (SMC/SMD) 为主。但是,由于固有强度、可靠性和适用性等因素,某些通孔元件仍然无法片式化,特别是周边连接器。在以表面贴装型元件为主的PCB上使用通孔元件的传统工艺如图1,其缺点是单个焊点费用很高,因为其中牵涉到额外的处理步骤,包括波峰焊和手工焊,而且波峰焊接有许多不足之处:不适合高密度元件焊接;桥接、漏焊较多;需喷涂助焊剂;印制板受到较大热冲击翘曲变形。

通孔回流焊接的工艺技术如图2,可实现在单一步骤中同时对通孔元件和表面贴装元件(SMC/SMD)进行回流焊。相对传统工艺,在经济性、先进性上都有很大的优势。所以,通孔回流工艺是电子组装中的一项革新,必然会得到广泛的应用。

一、通孔回流焊接工艺与传统工艺相比具有以下优势:

1、首先是减少了工序,省去了波峰焊这道工序,多种操作被简化成一种综合的工艺过程;

2、需要的设备、材料和人员较少;

3、可降低生产成本和缩短生产周期;

4、可降低因波峰焊而造成的高缺陷率,达到回流焊的高直通率。;

5、可省去了一个或一个以上的热处理步骤,从而改善PCB可焊性和电子元件的可靠性,等等。

尽管用通孔回焊可得到良好的工艺效果,但还是存在一些工艺问题。

1、在通孔回焊过程中锡膏的用量比较大,由于助焊剂挥发物质的沉积会增加对机器的污 染,因而回流炉具有有效的助焊剂管理系统是很重要的;

2、对THT元件质量要求高,要求THT元件能经受再流焊炉的热冲击,例如线圈、连接器、屏蔽等。有铅焊接时要求元件体耐温235℃,无铅要求260℃以上。许多THT元件尤其是连接器无法承受回流焊温度;电位器、铝电解电容、国产的连接器、国产塑封器件等不适合回流焊工艺。

3、由于要同时兼顾到THT元件和SND元件,使工艺难度增加。

本文重点是确定对通孔回流工艺质量有明显影响的各种因素,然后将这些因素划分为材料、设计或与工艺相关的因素,揭示在实施通孔回流工艺之前必须清楚了解的关键问题。

1.通孔回流焊焊点形态要求

2. 获得理想焊点的锡膏体积计算

3. 锡膏沉积方法

4. 设计和材料问题

5. 贴装问题

6. 回流温度曲线的设定

下面将逐项予以详细描述。

1 、通孔回流焊焊点形态要求:

首先,应该确定PIHR焊点的质量标准,建议参照业界普遍认同的焊点质量标准IPC-A-610D,根据分类 (1、2或3类)定出目视检查的最低可接受条件。企业可在此标准基础上,进行修改以适应其工艺水平。

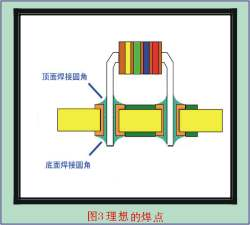

通孔回流理想焊点模型是一个完全填充的电镀通孔(Plated Through Hole,PTH),在PCB的顶面和底面带有焊接圆角(如图3)。

IPC-A-610D对通孔焊接点的可接受标准是底部焊接圆角的存在和焊料充满至少75%板厚的通孔 。PIHR工艺的主要技术挑战是,如何在具有高密度引脚元件的通孔里面和周围印刷足够的锡膏,使得在底面形成可接受的焊接点,以满足IPC-A-610D的要求。在通孔回流工艺中,在顶面形成焊接圆脚不是问题,因为锡膏是从顶部印刷的。

。PIHR工艺的主要技术挑战是,如何在具有高密度引脚元件的通孔里面和周围印刷足够的锡膏,使得在底面形成可接受的焊接点,以满足IPC-A-610D的要求。在通孔回流工艺中,在顶面形成焊接圆脚不是问题,因为锡膏是从顶部印刷的。

2 、理想焊点的锡膏体积计算:

通孔回流工艺成功的关键是精确计算印刷所需要的锡膏量,锡膏体积计算首先应使用理想的固态金属焊点,所谓理想的焊点如图3所示。由于冶金方法、引脚条件、回流特点等因素的变化,无法准确地预测焊接圆角的形状,使用圆弧描述焊脚是适当和简单的近似方法,再将焊脚区域旋转以确定固态焊点的体积。固态焊料体积=顶面和底面的焊点体积+(电镀通孔的体积-通孔中元件引脚的体积)

当计算出焊点的固态焊料体积后,再计算所需锡膏的体积,这是合金类型、流量密度、以及锡膏中金属重量百分比的函数。一般认为印刷用锡膏内的焊料只占大约50%的体积,另外50%的体积是助焊剂、增稠剂、流变增强剂等,它们在焊接温度下会挥发消失在空气中。所以,理想焊点的锡膏体积=固态焊料体积×2

如果采用点锡膏工艺,焊料的体积比更低,锡膏的体积还需增加,大约是:

理想焊点的锡膏体积=固态焊料体积×2.5

3 、焊料沉积方法:

对于通孔回流工艺,焊料沉积方法包括钢网印刷、自动点锡膏,以及预置焊料片。

A、钢网印刷

钢网印刷是将锡膏沉积于 PCB 的首选方法。成功实施钢网印刷焊料沉积方法,须关注以下问题:

1、钢网厚度是关键的参数,因为焊料体积与钢网开孔面积和厚度是函数关系。

2、使用钢质刮刀以避免印刷时相对较大的钢网开孔的锡膏被挖取的情况。

3、优先考虑定制支撑顶模,以适应100% 以上的孔充填。

4、为了达到所希望的焊锡圆角形状,可考虑将锡膏同时印刷在板的顶面和底面。

4 、应用于通孔回流焊接工艺的元件的本体材料

由于通孔和异形组件将要经过整个回流温度曲线,所以它们必须承受高的温度。元件应该采用那些在 183℃(最好是220℃达40s)以上、峰值温度235℃、(60~90 )s内不发生劣化的树脂制造。元件制造商还需要有关弯曲、尺寸稳定性、收缩和介电特性等方面的标准。

5 、元件插入

采用人工方法将电子元件插入PCB中,元件的管腿不能过长,长引脚也会吸收焊膏量,针长要与PCB厚度和应用类型相匹配,插装后在PCB焊接面的针长控制在1~1.5mm(根据产品特性而定)。如电容、电阻、排插、开关等。元件在插入前管腿已经剪切,在焊接后无须再剪切管腿。控制元件插装高度,元件体、特别是连接器的外壳不能和焊膏接触。

6 、回流温度曲线的设定

由于通孔回流焊的焊膏、元件性质基本相同于SMT回流,故温度曲线也基本相同,通常包括预热区、回流区和冷却区。

6.1 预热区

将线路板由常温加热到120~160℃,目的是PCB及锡膏预热,避免PCB及锡膏在回流区受到热冲击。如果PCB上有不耐高温的元件,则可以将此温区的温度降低,以免损坏元件。

6.2 回流区(主加热区)

温度上升到锡膏熔点,且保持一定的时间,使锡膏完全熔化,最高温度在200~ 230℃。在183℃以上的时问为30~40s。

6.3 冷却区

借助冷却风扇,降低焊锡温度,形成焊点,并将PCB冷却至常温。

二、研究试验:

锡膏印刷:

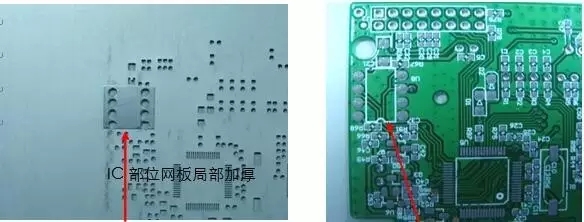

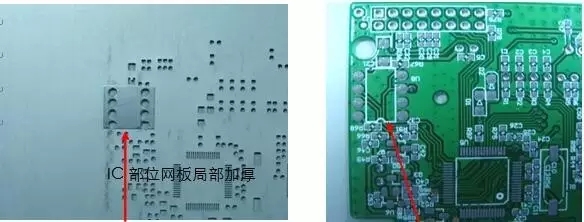

使用0.15mm厚度的钢片印刷,在插装IC位置局部加厚至0.2mm,增加锡膏印刷量,使焊点达到正反面透锡量符合检验标准;

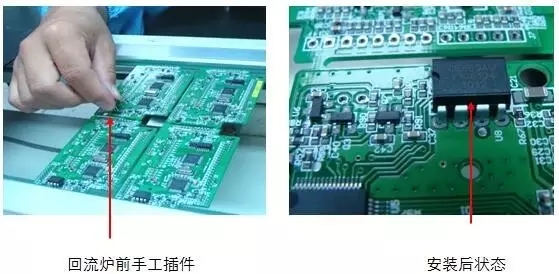

元件安装:

采用回流焊前手工插件的方式安装,安装完毕后一同回流焊接;

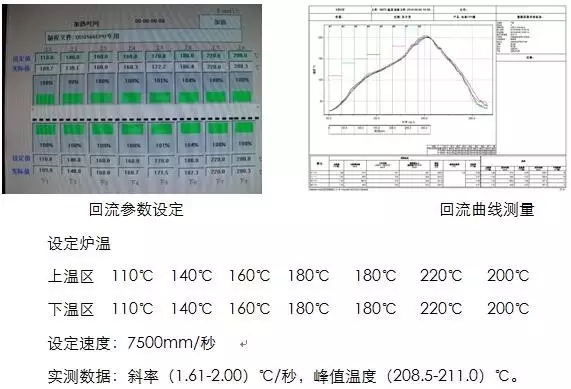

回流焊接(焊接试验):

以CBB-819-CPU0014 CPU板产品回流焊接试验为例:

将回流温度初步设在200℃--215℃之间(实际测量温度),使焊锡能够充分融化,形成良好的焊接(温度设定尽量偏低,保证插装芯片回流焊接后不会损坏)。此产品使用通孔回流焊接后将样品送客户进行功能测试,经检测功能达到客户要求。

三、结论 :

通孔回流焊在很多方面可以替代波峰焊来实现对插装元件的焊接,特别是在处理焊接面上分布有高密度贴片元件(或有线间距SMD)的插件焊点的焊接,这时传统的波峰焊接已无能为力,另外通孔回流焊能极大地提高焊接质量,这足以弥补其设备昂贵的不足。通孔回流焊的出现,对于丰富焊接手段、提高线路板组装密度(可在焊接面分布高密度贴片元件)、提升焊接质量、降低工艺流程,都大有帮助。可以预见,通孔回流焊将在未来的电子组装中发挥日益重要的作用。

来源:许昌许继电子有限公司

部门:工程技术部

作者:张智勇