新闻资讯

5分钟了解离心泵基础知识!离心泵的基础知识,你都知道吗?

离心泵结构简单,操作容易,流量均匀,调节控制方便,且能适用于多种特殊性质物料,因此离心泵是化工厂中最常用的液体输送机械。近年来,离心泵正向着大型化、高转速的方向发展。下面,小编就为大家整理了离心泵的基础知识,希望能对大家有所帮助。

离心泵是用来输送液体并增加液体能量的一种机器。

离心泵较其他类型泵有很多优点,如:离心泵具有流量均匀、运转平稳、振动小、转速高、设备安装和维护费用低、适用范围广(包括流量、扬程及对介质性质的适应性)。因此离心泵是工业生产中应用极为广泛的一种泵。

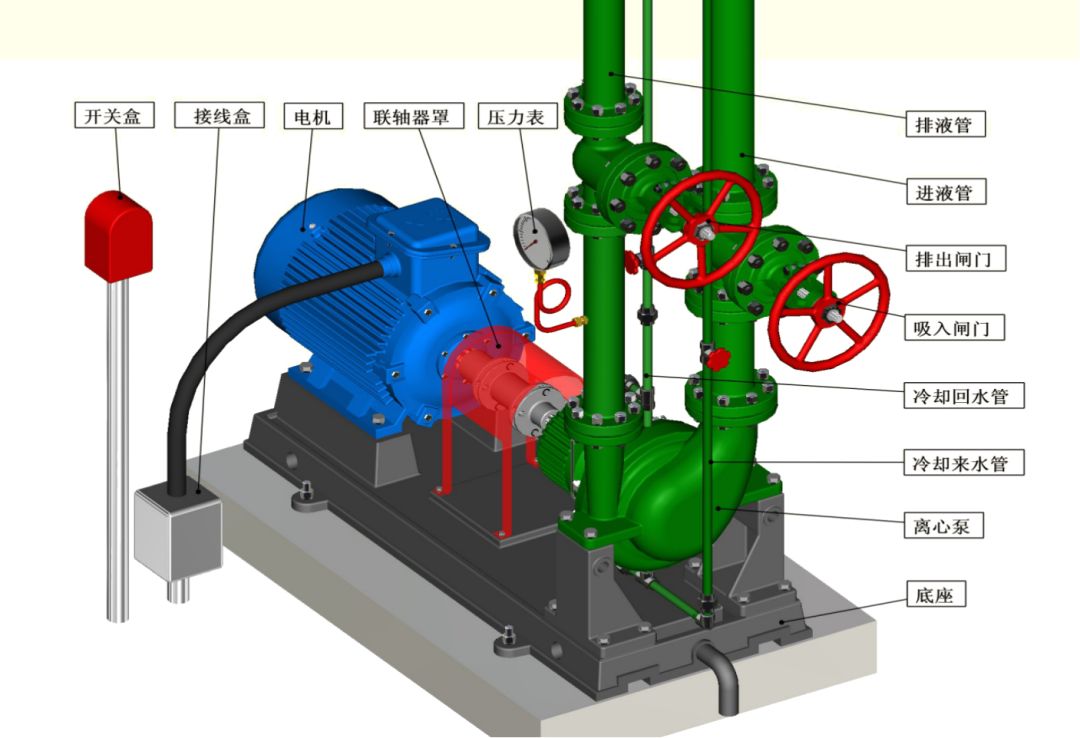

泵房

在石油石化生产企业中,大量使用着各种离心泵,在国民经济的其他部门离心泵也被广泛使用着。

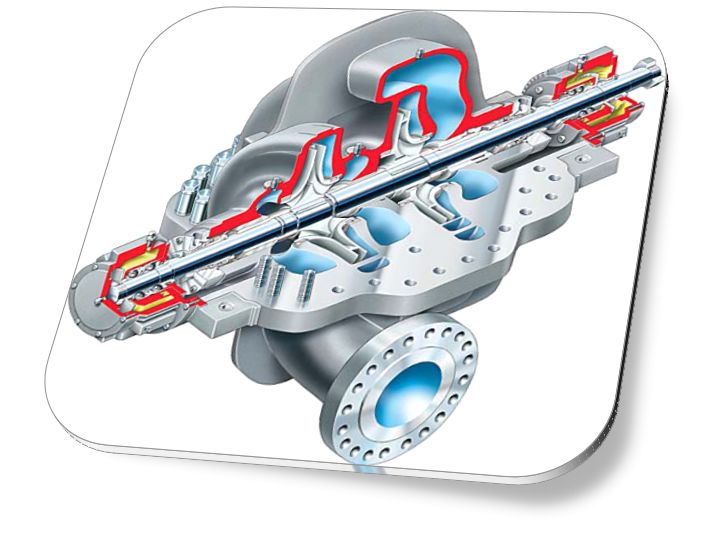

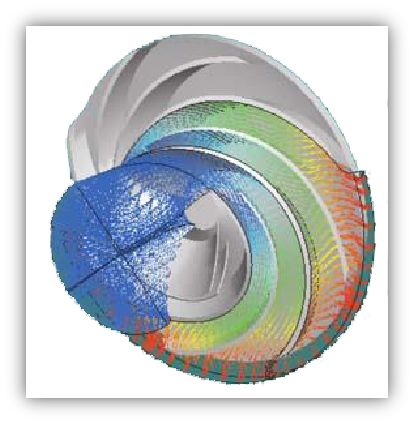

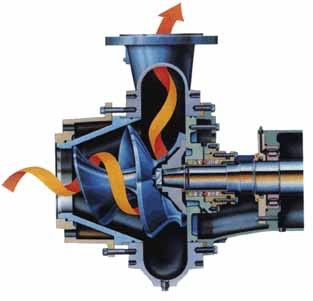

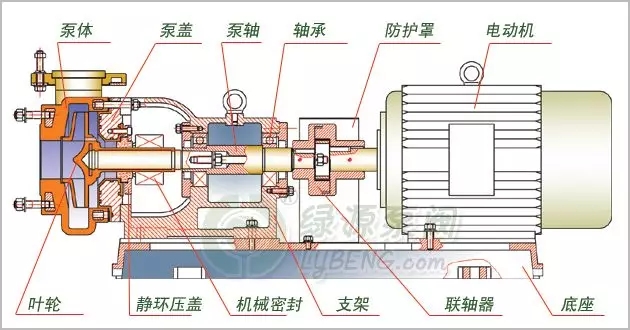

离心泵构造

离心泵一般由电动机带动,在启动泵前,泵体及吸入管路内充满液体。当叶轮高速旋转时,叶轮带动叶片间的液体一道旋转,由于离心力的作用,液体从叶轮中心被甩向叶轮外缘(流速可增大至15~25m/s),动能也随之增加。当液体进入泵壳后,由于蜗壳形泵壳中的流道逐渐扩大,液体流速逐渐降低,一部分动能转变为静压能,于是液体以较高的压强沿排出口流出。与此同时,叶轮中心处由于液体被甩出而形成一定的真空,而液面处的压强Pa比叶轮中心处要高,因此,吸入管路的液体在压差作用下进入泵内。叶轮不停旋转,液体也连续不断的被吸入和压出。由于离心泵之所以能够输送液体,主要靠离心力的作用,故称为离心泵。

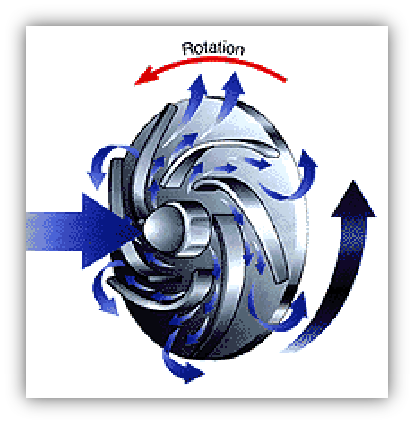

1.工作原理

电动机带动叶轮高速旋转,使液体产生离心力,由于离心力的作用,液体被甩入侧流道排出泵外,或进入下一级叶轮,从而使叶轮进口处压力降低,与作用在吸入液体的压力形成压差,压差作用在液体吸入泵内,由于离心泵不停的旋转,液体就源源不断的被吸入或排出。

2.离心泵的分类

1).按工作叶轮数目来分类

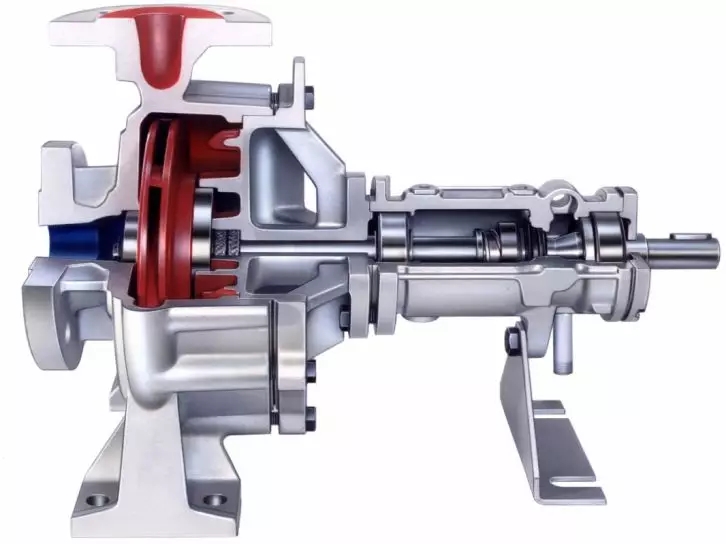

a、单级泵:即在泵轴上只有一个叶轮。

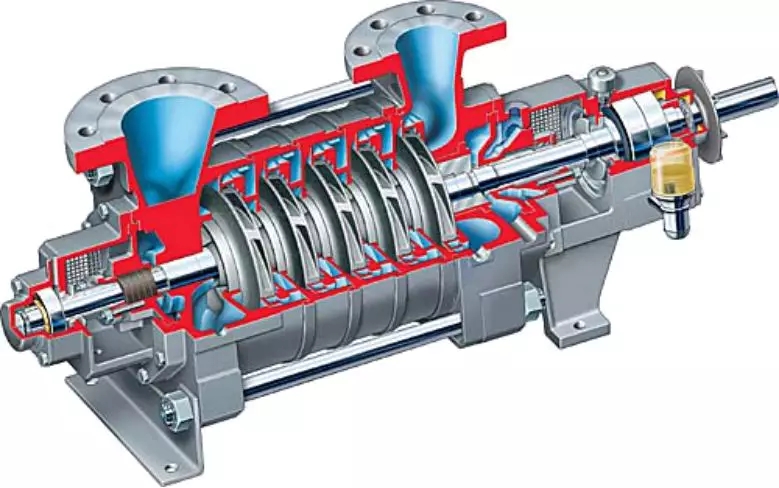

b、多级泵:即在泵轴上有两个或两个以上的叶轮。

单级离心泵

多级离心泵

2).按工作压力来分类

低压泵、中压泵、高压泵。

3).按叶轮进水方式来分类

1、单侧进水式泵:又叫单吸泵,即叶轮上只有一个进水口;

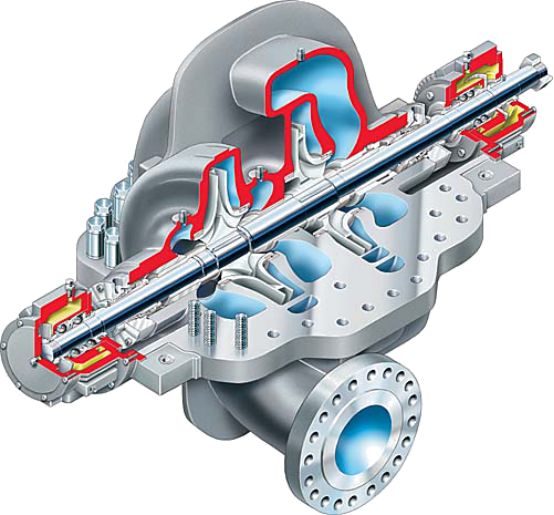

2、双侧进水式泵:又叫双吸泵,即叶轮两侧都有一个进水口。

单侧进水式泵

双侧进水式泵

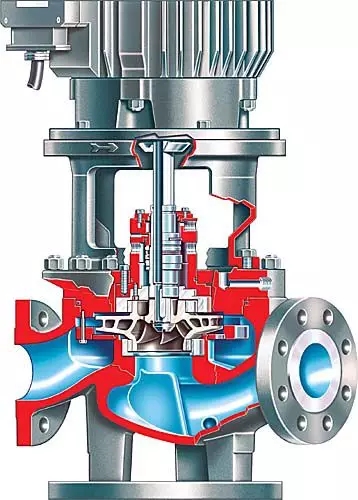

4).按泵轴位置来分类

1、卧式泵:泵轴位于水平位置。

2、立式泵:泵轴位于垂直位置。

卧式泵

立式泵

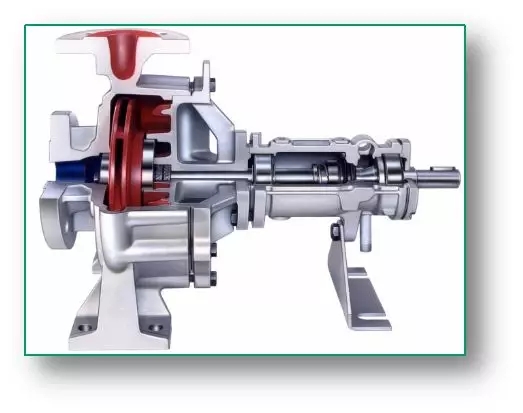

3.离心泵的基本构造

1).单级单吸式离心泵特点:

单级单吸式离心泵工作可靠,结构简单,易于制造加工,维护保养方便,适应性强,是广泛应用的一种离心泵。泵的一端在托架内用轴承支撑,装有叶轮的另一端悬臂伸出托架之外。

按泵体与泵盖的剖分位置不同,又可分为前开式和后开式两种结构。后开式泵的优点在于检修时,只要将托架止口螺母松开就可以将托架连同叶轮一起取出,不必要拆卸泵的进、排液管路。

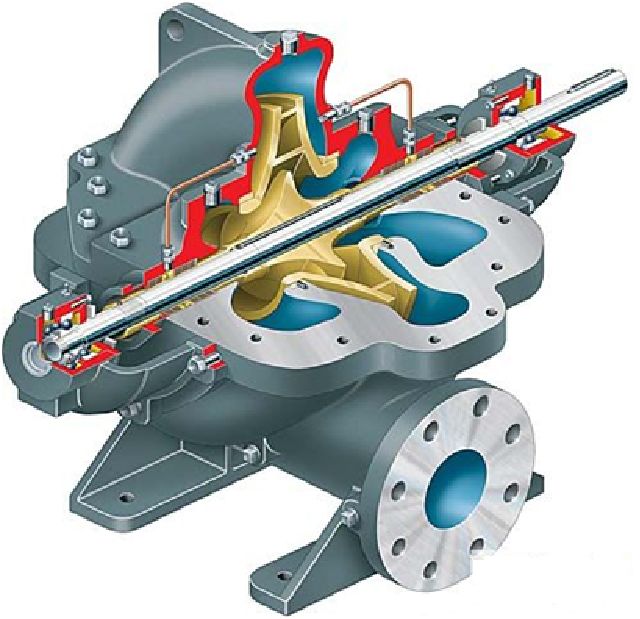

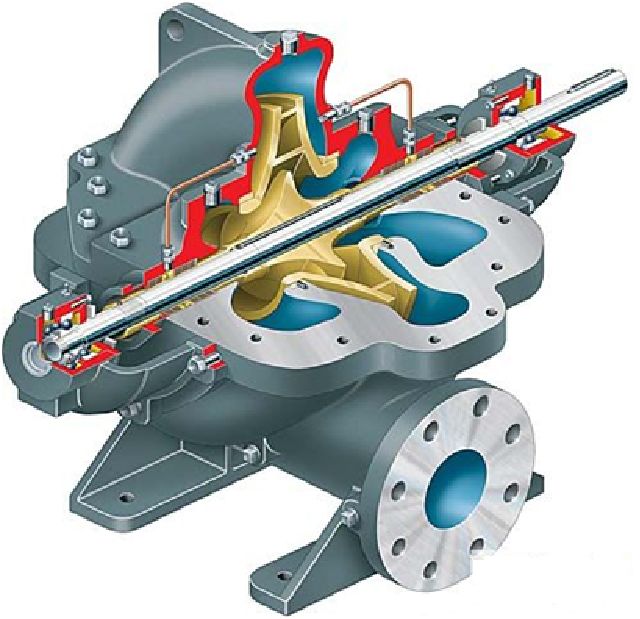

2).双吸离心泵结构特点:

a、外形美观,稳定性好,便于安装。根据需要电动机可以在左端也可在右端。双吸离心泵为泵壳中开结构。检修时只需吊出泵盖,转子部件便可移出进行检修作业,而不需拆卸管路,十分方便。

b、轴封选用机械密封或填料密封。能保证长时间无泄漏。叶轮密封环磨损后可以更换,减少了运行维护费用。

c、优化设计的双吸叶轮使轴向力减小到最低限度,水力对称,没有轴向力(理论上)。由于双吸叶轮有两个吸入口每个入口只需承担一半的流量,所以流速比较低,叶轮不容易汽蚀

d、效率高、流量大、扬程较高。但体积大,比较笨重,一般不适用移动作业。多用于工厂、矿山、城市给排水等方面。

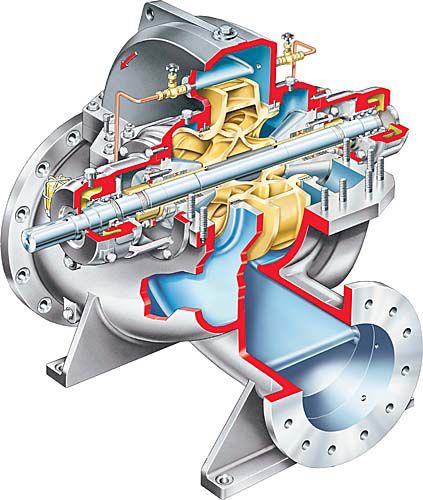

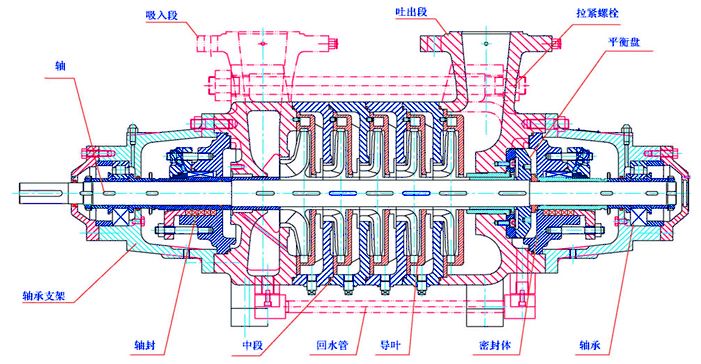

3).多级离心泵结构特点:

多级泵使用几个叶轮串联起来工作,故扬程高。分为分段式多级离心泵和中开式多级离心泵两种形式。

分段式多级离心泵工作性能好,流量和扬程范围大,在石油化工生产中应用广泛。泵体为垂直剖分多段式结构,由一个首段、一个尾段和数个中段组成,用四个螺栓连接为一整体。泵轴中间装有多级叶轮,每个叶轮均配有一导轮引流。轴的两端用轴承支承并置于轴承体内。轴封装置对称布置在泵的首段和尾段泵轴伸出部分。由于叶轮朝一个方向排列于轴上,每级叶轮均有一个轴向力,因此逐级相加后总的轴向力很大,必须在末级叶轮后面装动平衡盘用以平行轴向力。分段式多级离心泵制造方便,泵体各段均可分别进行加工,但结构比较复杂,装拆困难。

4.离心泵添加润滑油(脂)的作用

润滑冷却作用、冲洗作用、密封作用、减振作用、保护作用、卸荷作用。

离心泵添加润滑油使用前要经过哪三级过滤

第一级:润滑油原装桶与固定桶之间;

第二级:固定油桶与油壶之间;

第三级:油壶与加油点之间。

5.离心泵设备润滑的“五定”

定点:按规定点加油;

定时:按规定时间给润滑部位加油,并定期换油;

定量:按消耗定量加油;

定质:根据不同的机型选择不同的润滑油,并保持油品质量合格;

定人:每一个加油部位必须有专人负责。

6.离心泵机泵润滑油中含水有何危害

1、水分可使润滑油粘度降低,减弱油膜的强度,降低润滑效果。

2、水低于0℃要结冰,严重地影响润滑油的低温流动性。

3、水分能加速润滑油的氧化和促进低分子有机酸对金属的腐蚀。

4、水分会增加润滑油的泡沫性,使润滑油易于产生泡沫。

5、水分会使金属部件生锈。

7.离心泵机泵维护保养内容有哪些

1、认真执行岗位责任制及设备维护保养等规章制度。

2、设备润滑做到“五定”、“三级过滤”,润滑器具完整、清洁。

3、维护工具、安全设施、消防器材等齐全完好,置放齐整。

8.常见轴封泄漏的标准

填料密封:轻质油小于20滴/分 重质油小于10滴/分

机械密封:轻质油小于10滴/分 重质油小于5滴/分

9.离心泵盘不动车时为何不能启动

离心泵盘不动车,说明泵的内部产生了故障,这故障可能是叶轮被什么卡住或是泵轴弯曲过度,或是泵的动、静部分锈死,或是泵内压力过高。如果泵盘不动车而强行启动,强大的电机力量带动泵轴强行动转,会造成内部机件损坏,如泵轴断裂、扭曲、叶轮破碎、电机线圈烧毁、也可能使电机跳闸,启动失败。

10.封油的作用是什么

1、冷却密封零件;

2、润滑摩擦付;

3、防止抽空破坏。

11.备用泵为什么要定期盘车

定期盘车的作用有三个:

1、防止泵内生垢卡住;

2、防止泵轴变形;

3、盘车还可以把润滑油带到各润滑点,防止轴生锈,轴承得到了润滑有利于在紧急状态下马上开车。

12.运行中的离心泵异常发热原因

发热是机械能转化为热能的表现,引起机泵异常发热的常见原因有:

1、伴有杂音的发热,通常是轴承滚珠隔离架损坏;

2、轴承箱中的轴承挡套松动,前后压盖松动,因摩擦引起发热;

3、轴承孔过大,引起轴承外圈松动;

4、泵体内有异物;

5、转子振动大,使密封环磨损;

6、泵抽空或泵的负荷太大;

7、转子不平衡;

8、润滑油太多或太少及油质不合格。

13.离心泵振动的原因

1、转子不平衡;

2、泵轴与电机不对中,对轮胶圈老化;

3、轴承或密封环磨损过多,形成转子偏心;

4、泵抽空或泵内有气体;

5、吸入压力过低,使液体汽化或近于汽化;

6、轴向推力变大,引起串轴;

7、轴承和填料润滑不当,磨损过多;

8、轴承磨损或损坏;

9、叶轮局部堵塞或外部附属管线振动;

10、润滑油(脂)过多或过少;

11、机泵基础刚度不够,螺栓松动。

14.离心泵振动、轴承温度的标准

离心泵的振动标准为:转速小于1500vpm,振动小于0.09mm。转速1500~3000vpm,振动小于0.06mm。

轴承温度标准为:滑动轴承小于65℃,滚动轴承小于70℃。

15.机泵正常运行时,冷却水开多大合适

机泵在正常工作时,冷却水开启大小以排水温度为40℃左右最合适。此时用手接触排出水有点温度,冷却效果最佳。特别是端面密封的冷却水不能在冬天开得太大,以防止动、静环的密封圈因水温低而硬化,丧失弹性使密封失效。

16.离心泵抽空时有什么现象

运行中的泵开始抽空时,会突然发出噪音、振动,并伴有压力、流量的降低和电流减小。抽空严重时,泵会发生强烈振动,压力回零,泵中无液体打出。

17.轴承箱发热的原因

1、泵轴与电机轴不同心。

2、润滑油(脂)过多或过少,油(脂)变质。

3、带油环破碎或跳出固定位置。

4、轴向推力增大。

5、冷却水不足或中断。

6、轴承磨损。

7、流量太小,使泵近于抽空状态。

8、基础不牢,转子不平衡,螺栓松动等原因引起的机泵振动。

18.泵在冬天为什么要防冻

水在零度以下发生体积膨胀,如果留在泵体内的水不清理出去,低温下的体积膨胀产生的力量会使泵体胀裂,造成不必要的损坏。防冻的方法主要有以下几种:

1、排净闲置泵内的存水。

2、保持冷却水细水长流。

3、对泵保温或用蒸汽、热水伴热。

4、备用泵保持出入口流通。

19.泵冻了以后如何处理

1、泵冻了以后,决不能用蒸汽直接吹,以防因泵体热胀不均而破裂。

2、泵冻了以后先用冷水浇,然后待盘动车,可以用蒸汽或热水浇淋。

20.泵体为什么要冷却

机泵在运行中液体与泵体产生的流动摩擦,转动部分与固定部分如轴承的滚珠与内外圈、轴套与填料等部分会产生摩擦,因摩擦会产生热量,同时由于介质温度高传导给机泵,使泵体发热,冷却的目的是降低泵体、泵座、轴承箱、轴封处温度,防止这些部位因温升而变形、老化和损坏。

21.什么情况下电机要紧急停车

1、危及人身安全时;

2、电机冒烟或有臭味、起火时;

3、发生很大的振动或轴向串动时;

4、机身或轴承发热到极限时;

5、电机转速慢并伴有不正常声音。

22.解释国产的离心油泵的型号

100--泵吸入口直径

Y--单级离心泵

Ⅱ--泵用材料代号,第二种碳钢不耐腐蚀温度200~400℃

A--叶轮外径第一次车削

23.怎样判别汽蚀现象

1、泵内出现激烈响声;

2、出口压力不稳、严重时打不上量;

3、泵体振动;

4、介质温度升高。

来源:检修圈

由化工707编辑整理