新闻资讯

机床主传动变速范围不够大?找双电机驱动装置!

根据用户的使用要求,在机床主传动中,要求主轴转速范围为:0.1~800rpm,即Rn=8000,要满足这种变速范围。靠一种主电机和串联分级变速箱是不能满足这种要求,因此设计出一种双电机驱动装置,使输出轴的转速范围变宽,能够满足机床加工时转速范围较大的需求。

目前机床主传动一般都是主电机通过普通三角带传递到分级变速箱上的三角带轮进行传动或靠一种主电机和串联分级变速箱,这种传动装置结构只能满足一般的变速要求,但是如果需要更大的变速范围,原有的这种传动装置是远远不能满足的。因此,为了避免现有技术的不足,提供一种双电机驱动装置,从而有效解决了现有技术中存在的缺陷。

1 .双电机传动装置简介

根据用户的使用要求,在机床加工过程中,按用户需求有大切削量重载切削和小切削量精密切削,但由于电机的性能因素,只能满足一种加工方式,因此设计出一种双电机驱动装置,使输出轴的转速范围变宽,能够满足机床加工时转速范围较大的需求。

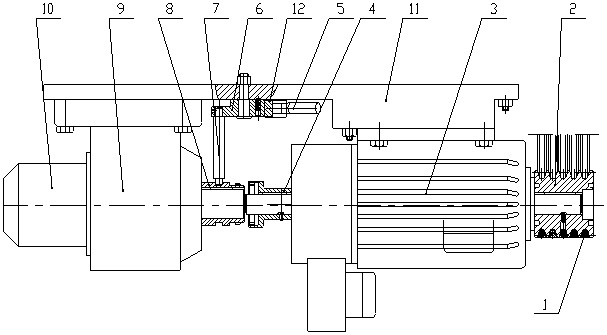

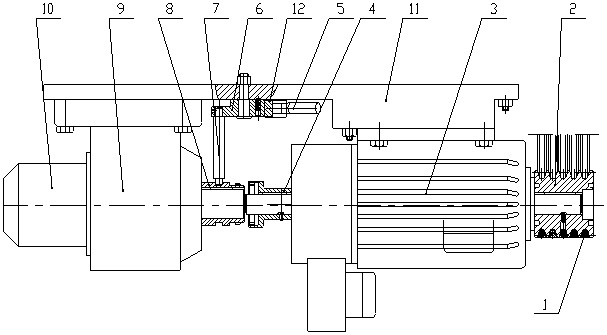

图1 双电机驱动装置

双电机驱动机床主传动装置主要由下列件组成:1、三角皮带,2、三角带轮,3、15kW变频电机,4、直齿内齿轮,5、受柄杆,6、凸轮,7、杠杆,8、直齿外齿轮、9、斜齿轮减速机,10、3kW变频电机,11、车座 ,12、行程开关。

2 .双电机驱动装置的设计

2.1 . 双电机驱动装置的结构

如图1所示普通卧式车床双电机驱动装置,包括第一变频电机3设置在车座11上,其特点在于:第一变频电机3的动力输出轴在其两端伸出,第一变频电机3动力输出轴的一端设有带轮2,第一变频电机3动力输出轴的另一端通过离合器与减速装置9的动力输出轴相连接,设置在车座11上的第二变频电机10与减速装置9相连接,车座11上设有与离合器对应的凸轮6,凸轮6上设有手柄杆5和杠杆7。

图1 双电机驱动装置

第一变频电机3动力输出轴的一端设有带轮2,第一变频电机3动力输出轴的另一端通过离合器与减速装置9的动力输出轴相连接,设置在车座11上的第二变频电机10与减速装置9相连接,车座11上设有与离合器对应的凸轮6,凸轮6上设有手柄杆5和杠杆7。

离合器包括设在减速装置9的动力输出轴上直齿外齿轮8和设置在第一变频电机3动力输出轴上的直齿内齿轮4,直齿内齿轮4与直齿外齿轮8相对设置,直齿外齿轮8上设有与杠杆7相对应的槽。

第一变频电机3的功率大于第二变频电机10的功率,车座11上还设有与凸轮6对应的行程开关12。

2.2.双电机驱动装置的计算

由于第一变频电机3和第二变频电机10的转速级数为四级,输出转速范围均为150~1500r/min,所以第一变频电机3输出扭矩为:

![]()

![]()

其中,T-扭矩(Nm),P -功率(kW),n-转速(r/min)

当使用第二变频电机10时,可以连接减速机9,当减速电机的减速比为1:10时,可得输出轴扭矩为:

![]()

因此,电机输出的转速在15~1500r/min,扩大了变频电机的使用范围。再通过机床主轴箱的降速,能实现机床主轴输出转速为0.1~800rpm,大大提高了机床的性能。

2.3双电机传动装置的使用方法

如图1所示,在机械加工过程中,需要重载切削时,第一变频电机3的动力输出轴在其两端伸出,第一变频电机3动力输出轴的一端设有带轮2,此时,通过手柄杆5转动凸轮6从而触动行程开关12来实现第一变频电机3的单独运动,由带轮2通过皮带直接将动力传递到主轴上,实现机床重载切削。

需要小切削量精密切削时,第一变频电机3动力输出轴的另一端通过离合器与减速装置9的动力输出轴相连接,设置在车座11上的第二变频电机10与减速装置9相连接,此时,通过手柄杆5转动凸轮6从而触动行程开关12,同时杠杆7的另一端插入直齿外齿轮8上设有的槽内,实现第一变频电机3与第二变频电机10的联动,控制离合器啮合和分离,实现小切削量精密切削。

3.结语

这种双电机驱动装置,采用了串联双电机的方式,来实现变速要求,将主轴变速范围分为低速和高速两个档位,转速实现了低速档为:0.1~8rpm,高速档为:5~800rpm的要求,其操作简单,使用方便。