新闻资讯

注塑模热流道系统老是出问题?100唯尔线上老师来答疑

热流道(Hot Runner Systems)是在注塑模具中使用的,将融化的塑料粒子注入到模具的型腔中的加热组件系统。与普通流道模具相比,热流道模具有省时省料、效率高等显著优点,但曾一度因在使用上易产生故障而影响其广泛应用。

随着模具工业的技术进步,热流道模塑在流道熔体温度控制、结构可靠性及热流道元件设计制造等方面都有了长足的进步,这使得热流道技术重新得到人们的重视和青睐。

在热流道模具的设计和应用中,有诸多值得考虑和重视的问题,这些问题解决得好坏,直接关系着热流道系统的成败和制品质量。因此,对热流道系统的故障及其成因进行探讨,了解热流道模塑应用中应注意的事项,无疑十分有助于热流道模塑技术的成功运用。今天小编就带你了解下热流道模具的相关知识。

热流道模具介绍

热流道系统一般由热喷嘴、分流板、温控箱和附件等几部分组成。在模具定模中设置热流道机构,该机构通过220V电源加热、以及采用空气绝热方式,使流道中的塑胶始终保持融溶状态,该模具无水口,在开模时只需取出塑料制品。可实现无流道生产,产品于浇口自动切断。实现无水口废料加工,自动化程度高,可做到无人管理,总件效率高。适应批量大,精度高的塑件。

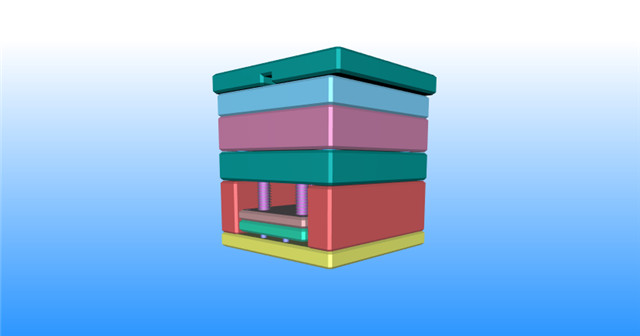

100唯尔教育(www.100vr.com)热流道模具

热流道模具典型结构与机构

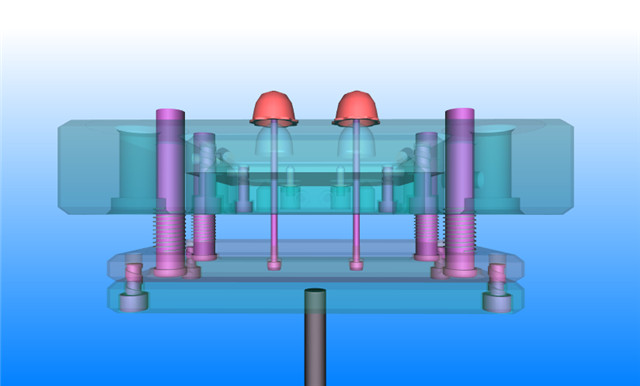

100唯尔教育(www.100vr.com)热流道模具浇注系统

100唯尔教育(www.100vr.com)热流道模具冷却系统

热流道系统制作精度高,在模具上安装方便。在工程塑料注塑方面主要用于精密齿轮、精密扇叶、精密连接器,电子零件等产品,解决了塑胶制品精度达不到、流量不平衡、制品发黄、烧焦、注塑不稳定、浇口不平整等问题,同时也为客户使用降低了制造成本。

100唯尔教育(www.100vr.com)热流道模具顶出系统

热流道模具零件

分为成型零件、导向零件、模胚零件、标准件四个类别。

成型零件:凹模仁(型腔)、凸模仁(型芯)

导向零件:导柱、导套

模胚零件:定模座板、定模板、动模板、撑块、动模座、推杆固定板、推板

标准件:定位圈、浇口套、内六角螺钉、密封圈、水嘴、推杆、复位杆、弹簧、垃圾钉

热流道模具加工工艺

1.零件图的工艺分析

2.确定加工工艺路线

3.确定毛坯形状和大小

4.确定加工机床

5.确定加工工序尺寸、加工余量

6.确定时间定额

7.确定重要工序和关键尺寸的检查

热流道模具装配工艺

塑料模在成型制件时在高温、高压和粘流状态下进行成形的,相对于各配合零件之间的要求更为严格,模具的装配工作极为重要。塑料模的装配基准有两种:一种是以塑料模具中的主要零件为装配基准,当动、定模在合模后有正确配合要求,互相间易于对中时,以其主要工作零件如型芯、型腔和镶件等作为装配基准,在动定模之间对中后才加工导柱、导套。这种情况适用于大中型模具。第二种是当塑料件结构形状使型芯、型腔在合模后很难找正相对位置,或者是模具设有斜滑块机构时,通常是先装好导柱、导套作为模具的装配基准。该模具采用第二种装配基准。

100唯尔教育(www.100vr.com)热流道模具加工成型工作原理展示视频截图

常见故障

一、浇口处残留物突出或流涎滴料及表面外观差

浇口结构选择不合理,温度控制不当,注射后流道内熔体存在较大残留压力。

(1)浇口结构的改进。

通常,浇口的长度过长,会在塑件表面留下较长的浇口料把,而浇口直径过大,则易导致流涎滴料现象的发生。当出现上述故障时,可重点考虑改变浇口结构。热流道常见的浇口形式有直浇口、点浇口和阀浇口。

主流道浇口,其特点是流道直径较粗大,故浇口处不易凝结,能保证深腔制品的熔体顺利注射;不会快速冷凝,塑件残留应力最小,适宜成型一模多腔的深腔制品,但这种浇口较易产生流涎和拉丝现象,且浇口残痕较大,甚至留下柱形料把,故浇口处料温不可太高,且需稳定控制;

直浇口特点同普通注塑基本相同,但在塑件上的残痕相对较小;点浇口的特点是塑件残留应力较小,冷凝速度适中,流涎、拉丝现象也不明显;可应用于大多数工程塑料,也是目前国内外热流道模塑使用较多的一类浇口形式,塑件质量较高,表面仅留有极小的痕迹;

阀浇口具有残痕小、残留应力低,并不会产生流涎、拉丝现象,但阀口磨损较明显,在使用中随着配合间隙的增大又会出现流涎现象,此时应及时更换阀芯、阀口体。

浇口形式的选择与被模塑的树脂性能密切相关。易发生流涎的低粘度树脂,可选择阀浇口。结晶型树脂成型温度范围较窄,浇口处的温度应适当较高,如POM、PPEX等树脂可采用带加热探针的浇口形式。无定型树脂如ABS、PS等成型温度范围较宽,由于鱼雷嘴芯头部形成熔体绝缘层,浇口处没有加热元件接触,故可加快凝结。

(2)温度的合理控制。

若浇口区冷却水量不够,则会引起热量集中,造成流涎、滴料和拉丝现象,因此出现上述现象时应加强该区的冷却。

(3)树脂释压。

流道内的残留压力过大是造成流涎的主要原因之一。一般情况下,注射机应采取缓冲回路或缓冲装置来防止流涎。

二、材料变色焦料或降解

温度控制不当;流道或浇口尺寸过小引起较大剪切生热;流道内的死点导致滞留料受热时间过长。

(1)温度的准确控制。

为了能准确迅速地测定温度波动,要使热电偶测温头可靠地接触流道板或喷嘴壁,并使其位于每个独立温控区的中心位置,头部感温点与流道壁距离应不大于10mm为宜,应尽量使加热元件在流道两侧均布。

温控可选用中央处理器操作下的智能模糊逻辑技术,其具备温度超限报警以及自动调节功能,能使熔体温度变化控制在要求的精度范围之内。

(2)修正浇口尺寸。

应尽量避免流道死点,在许可范围内适当增大浇口直径,防止过甚的剪切生热。内热式喷嘴的熔体在流道径向温差大,更易发生焦料、降解现象,因此要注意流道径向尺寸设计不宜过大。

三、注射量短缺或无料射出

流道内出现障碍物或死角;浇口堵塞;流道内出现较厚的冷凝层。

(1)流道设计和加工时,应保证熔体流向拐弯处壁面的圆弧过渡,使整个流道平滑而不存在流动死角。

(2)在不影响塑件质量情况下,适当提高料温,避免浇口过早凝结。

(3)适当增加热流道温度,以减小内热式喷嘴的冷凝层厚度,降低压力损失,从而利于充满型腔。

四、漏料严重

密封元件损坏;加热元件烧毁引起流道板膨胀不均;喷嘴与浇口套中心错位,或者止漏环决定的熔体绝缘层在喷嘴上的投影面积过大,导致喷嘴后退。

(1)检查密封元件、加热元件有无损坏,若有损坏,在更换前仔细检查是元件质量问题、结构问题,还是正常使用寿命所导致的结果。

(2)选择适当的止漏方式。根据喷嘴的绝热方式,防止漏料可采用止漏环或喷嘴接触两种结构。应注意使止漏接触部位保持可靠的接触状态。

在强度允许范围内,要保证喷嘴和浇口套之间的熔体投影面积尽量小,以防止注射时产生过大的背压使喷嘴后退。采用止漏方式时,喷嘴和浇口套的直接接触面积要保证由于热膨胀造成的两者中心错位时,也不会发生树脂泄露。但接触面积也不能太大,以免造成热损失增大。

五、热流道不能正常升温或升温时间过长

导线通道间距不够,导致导线折断;装配模具时导线相交发生短路、漏电等现象。

选择正确的加工和安装工艺,保证能安放全部导线,并按规定使用高温绝缘材料,定期检测导线破损情况。

六、换料或换色不良

换料或换色的方法不当;流道设计或加工不合理导致内部存在较多的滞留料。

(1).改进流道的结构设计和加工方式。设计流道时,应尽量避免流道死点,各转角处应力求圆弧过渡。在许可范围内,流道尺寸尽量小一些,这样流道内滞留料少、新料流速较大,有利于快速清洗干净。

加工流道时,不论流道多长,必须从一端进行加工,如果从两端同时加工,易造成孔中心的不重合,由此必然会形成滞留料部位。一般外加热喷嘴由于加热装置不影响熔体流动,可以较容易地清洗流道,而内加热喷嘴易在流道外壁形成冷凝层,故不利于快速换料。

(2).选择正确的换料方法。热流道系统换料、换色过程一般由新料直接推出流道内的所有滞留料,再把流道壁面滞留料向前整体移动,因此清洗比较容易进行。相反,若新料粘度较低,就容易进入滞留料中心,逐层分离滞留料,清洗起来就较为麻烦。倘若新旧两种料的粘度相近时,可通过加快新料注射速度来实现快速换料。若滞留料粘度对温度较为敏感,可适当提高料温来降低粘度,以加快换料过程。

结语

日益竞争的电子市场,材料已成为连接器产品最大的成本,连接器产品外形都比较小,结构复杂、壁薄、材料腐蚀性强,对温度敏感,所以成形产品的模具零件都采用镶拼的形式,模具空间有限,而模具生产所生产的废料通常比产品重几倍,甚至更多,对于高精密的产品,为了确保产品质量,必须采用全新材料生产,如果不采用热流道解决传统流道过大而产生的废料,这对生产企业是非常大的浪费。