新闻资讯

基于机器视觉的化工罐焊缝检测方法

文/沈俊杰,总经理助理,苏州华源包装股份有限公司

在金属包装领域,高密封性要求的化工罐成型一般采用电阻焊接的方式,即将已印刷完毕的彩印铁圈圆,通过焊机将其两端焊接成一体,进而根据客户需求,实现各类形状的加工,包装产品,达到美观、实用的目的。

近年来,以自动化、智能化为主要方向的高速自动化生产线及其关键技术的研发成为目前行业技术发展的方向。化工罐焊接部分的缺陷检测技术也应运而生,将本来需要人工完成的检测工作,转变成由计算机完成,这不仅减少了人工成本,也让检测更加稳定、高效。

常用焊缝检测方法的优势与不足

电阻焊的工作原理是,利用焊接回路上存在的电流通过电阻产生热效应,同时施加一定的压力将金属永久性融合。影响焊接效率及质量的主要因素是焊机和焊接材料的性能。自1953年世界第一台半自动电阻焊机问世以来,随着电阻焊接的理论与电阻焊机设计的不断发展,越来越多的新款和高速的电阻焊机被推向市场。电阻焊最早采用正弦波正负峰值触发加热使金属板自熔粘结技术,近年来已发展到采用CPU(中央处理机)集中控制和分系统PC机过程控制,故障自诊断监控,交流变频调速技术,随机要求灵活改变转速,使整机结构紧凑、操纵稳定可靠。

焊接质量的检测对象主要包括焊缝几何形状、焊缝位置偏差以及焊缝缺陷。在实际生产中经常需要快速检测焊缝的各种特征,以便对焊缝的质量进行评价。传统检测方法有焊缝外观目测检测法、焊缝撕裂试验检测法等,然而这些方法效率很低,不能达到精确检验的目的。近年来,国内外开展多种新的检测技术研究,主要集中在对可见光下焊缝的彩色图像进行处理,以获取焊缝的参数。但在可见光下图像光照模型不稳定,且焊缝图像分割效果很差。如采用超声波检测技术,因工艺比较复杂,目前还停留在研究检测方面,难适应高速生产要求,同时对检测的精度控制还存在一定难度。主动红外技术则不存在上述问题,通过必要的图像处理能够准确的提取焊缝特征,具有很好的效果和使用价值。

在国内,焊缝的质量监测企业一般采用人工目视检查方法进行检测。当发现具有上述缺陷产品时,手工将缺陷产品从生产线上剔除。由于目视检查方法易导致视觉疲劳,从而产生视觉误差,此外还易受主观因素的影响。总之,人工目视检查方法效率低,检测错误率高。在一些研究院,目前大多采用超声波检测。

在发达国家,焊缝在线系统技术发展很快,很多企业已经达到了相当高的水平,人们对无损检测认识得比较早,在检测设备的研制和使用上进行了大量的投入。一些企业利用红外线检测,超声波监测等技术,甚至有些公司开发了采用视频图像和温度在线监测的新的检测方法。

基于机器视觉,发展多参量综合监测技术

缝焊是一个高度非线性、有多变量耦合作用和大量随机不确定因素的过程,具有形核过程时间极短,处于封闭状态无法观测,特征信号提取困难等固有的特点,导致焊点质量参数(熔核直径、强度等)无法直接测量,只能通过一些点焊过程参数(焊接电流、电极间电压、动态电阻、能量、热膨胀电极位移等)进行间接推断,极大地影响了焊缝质量监控的准确性和可靠性。经过较长时间的探索和实践,我们已获得以下信息:发展多参量综合监测技术是提高点焊质量监控精度的有效途径,即充分利用监测信息,采用合理的建模手段,建立合理的多元非线性监测模型并使该模型能在较宽条件内提供准确、可靠的焊缝质量信息,是质量控制技术关键。

我们的方法是,设计基于机器视觉的金属制罐焊缝缺陷检测系统,通过对相机采集的原始图预处理,提取焊缝核心区域,进而采用波形检测算法对焊缝进行缺陷检测。首先,针对焊缝缺陷在线检测要求设计硬件结构,同时搭建软件整体框架。根据缺陷特征及成因,将缺陷类型分为焊渣、焊穿、虚焊与熔焊等多个类型。其次,对原始焊缝图像预处理,采用几何图形算法对焊缝图像旋转,通过图像质心算法获取焊缝水平位置并对其矫正,从而提取出准确的焊缝核心区域,减少部分伪缺陷信息的干扰。最后,针对焊缝缺陷类型特点,提出波形检测算法用于缺陷判别,并通过标准差计算与一阶差分计算,排除两端焊缝干扰信息并检测焊缝缺陷。

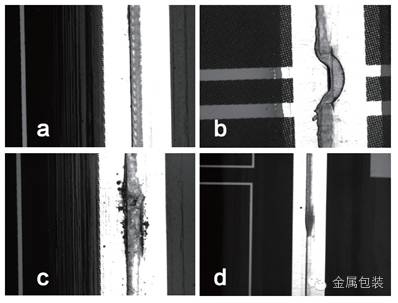

图1合格产品(a)与不合格产品(b,c,d)焊缝中间部分

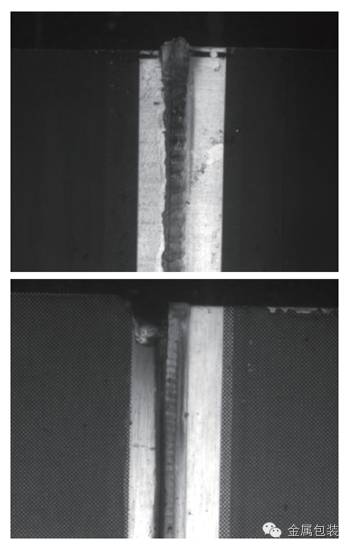

图2合格产品(上)与不合格产品(下)焊缝两端部分

焊缝质量判断原理

像素比例判断方法原理像素比例判断算法(即长方条算法)主要通过两条扫描线对图像的焊缝两旁进行扫描,从而确定焊缝及缺陷的大致位置。锁定一个长方形框,计算其中的灰度比例。因为正常焊缝的形状近似一个长方形框,因此在锁定的长方形框中,低值灰度像素(即深颜色)比例较高。而在有缺陷的焊缝处,因形状不太接近为一个长方形形状,所以锁定的长方形框中,必然包括了一部分高值灰度像素(浅颜色)点,因此低值灰度的比例就没有正常焊缝图像高。

图像形状判断方法原理使用该方法,首先需要判断图像是否取自产品的两端,以及判断图像位于焊接进入位置还是焊接出去位置,记录其位置标记。对采集的焊缝图像进行二值化转换,对转换后的图像进行边缘提取,提取出图像中焊缝的形状,通过八连通图算法,判断焊缝的形状。当焊缝的形状为规则图形时,焊缝不存在缺陷,产品合格;当焊缝的形状为不规则弯曲图形时,则需要进一步判断该图像位于产品的位置。如中间部分的图像规则,则为合格产品的焊缝图像;否则为不合格产品。图1为合格产品与不合格产品焊缝中间部分,图2为合格产品与不合格产品焊缝两端部分。

(来源:本文选自《金属包装》2016年第三期)