新闻资讯

真是没想到,硬车工艺在变速器零件生产中有如此大的作用!

摘要:本文介绍了硬车工艺在机械加工行业的使用情况,并对加工过程中的切削速度、切削深度及其对工件表面粗糙度的影响进行了针对性的分析。以某种变速器零件为例,使用硬车加工工艺取代原磨削加工工艺。试验过程中,遇到反车加工切削抗力较大、加工表面产生振纹和工件表面粗糙度超差的困难,通过修磨刀杆和优化切削参数,对其进行改善,最终加工零件质量优于磨削加工。通过对比分析,确认硬车相较磨削具有低成本、高效率和高质量的优势,值得在行业内推广使用。

变速器是汽车的核心部件之一,可以实现传递动力、改变传动方向和速度等功能。随着轿车的普及和整车性能的提高,变速器产品技术和质量水平也得到了较大提升。本公司作为某汽车品牌变速器供应商,具有较高的变速器及其零部件制造水平。

齿轮、轴和壳体作为变速器的核心零部件,由本公司自主生产,其加工质量水平对变速器整箱性能有较大影响。齿轮和轴的基本工艺流程为热前加工、热处理、热后加工。热后加工作为零件的最终加工工序,加工精度要求为微米级。本单位现有热后加工工艺方法主要为磨削、硬车及磨齿。

硬车是指用车削的工艺方法作为淬硬钢的最终加工或精加工。随着高硬度切削材料和相关机床的发展,PCBN刀具、陶瓷刀具或新型硬质合金刀具在新型车床或加工中心上对淬硬钢进行车削,其加工质量可以达到精磨的水平。大多数硬车的应用是替代磨削,目前,车削的硬度极限可达到68HRC。在发达国家硬车技术已被普遍应用,可加工各种零件,是代替磨削的经济性加工工艺。

为验证硬车工艺在汽车变速器行业的加工效果和推广价值,以某变速器零件为例,通过硬车加工试验,得出了热后硬车工艺具有提升节拍、提高加工质量、降低加工成本等优点的结论,具有推广使用的价值。

1. 试验背景

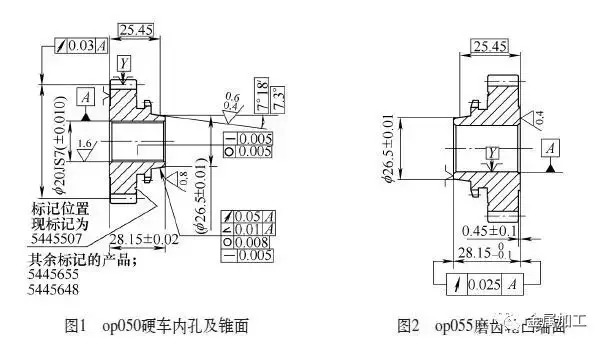

(1) 原加工工艺。某齿轮热后加工作业流程为:硬车内孔及锥面、磨齿轮凸端面。使用两台机床, 由两位操作工完成加工。其相应加工工序如图1、图2所示。

(2)试验目的。磨削加工需要高精度和稳定的设备,由较高技能的人员来操作。为推进现代化生产模式,提升生产能力,需要寻找相关替代工艺,以减少对设备和人员依赖程度,降低生产和质量风险。

本次试验使用我厂现有设备,可以开发设备的加工能力,提高设备利用率和运转率。通过探索硬车的优势和劣势,积累工艺经验,为工艺不断改善提供可能。

(3)试验难点。由于工件内孔较小,且刀杆需要从内孔移动至工件上侧采取反车的方式加工,故要求刀杆直径较小,强度可能不足,且反车工艺本身就较易产生振颤。同时,被加工材料硬度为58~63HRC,硬度较高、切削抗力较大,故而工件加工表面质量可能较差。

2. 试验过程

(1)加工准备。试验方案:在现有加工设备和工艺装备基础上,根据装夹方式不同,制定了两套加工方案:①一次装夹完成所有工序加工。②两次装夹,分为两个工序完成加工。两套方案均需要重新开发刀具,不同之处在于方案①仅需要对现有夹具进行适当调整,无夹具投资,但是单序加工节拍增加;方案②需要重新采购一套夹具,成本较高,同时需要另外使用一台车床,但是可以降低加工节拍。为减少设备和工装投资,同时考虑到原硬车工序节拍并非加工瓶颈,故决定采取方案①开展试验。

试验装备。加工设备:Emag VSC 200 倒立车床;测量仪器:表面粗糙度仪、偏摆仪、高度仪;试验材料:渗碳淬硬钢16MnCr5。

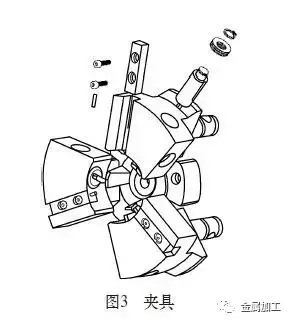

夹具调整(见图3):该机床现使用夹具为SMW节圆夹,主要组件包括夹爪、定位块、喷气嘴及夹具本体。三个夹爪对工件节圆夹紧,定位块作用于工件上端面,喷气嘴位于夹具中心从工件内孔向下喷气,用于排除切屑。现由于需要使用车刀加工工件上端面,刀具需要从内孔进入工件上端,故与喷气嘴干涉。通过查找夹具图样,确认喷气嘴可以拆卸,拆除后试装夹,工件可以正常装夹。

刀具选型: 在一次装夹情况下,对工件正反两面均需要车削,则反面必然需要采取反车工艺,需选取直径较小、强度足够的刀杆和合适的硬车刀片。经过与多家刀具厂商沟通,获得数种刀具方案如表1所示。

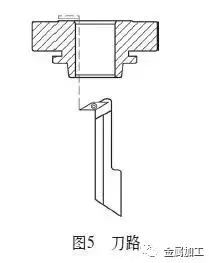

热后硬车加工一般使用CBN和PCBN刀具,其中PCBN刀具具有更高的加工精度、切削效率及刀具寿命。在以上诸多刀具方案中,从品牌知名度和性价比的角度综合考虑,本次试验决定选用品牌A的刀具,刀具如图4所示。切削路线: 此车床夹紧方式为节圆夹紧、端面定位,待加工凸端面在夹具内侧,故而要加工此凸端面,刀杆只能从直径为20mm的内孔伸入进行反车。待加工凸端面最大直径为36mm,故刀杆在内孔还需要横向移动至少8mm,加工完成以后,刀具需要脱离加工表面并从里孔退出。切削路线如图5所示。

(2)试验过程。首件试加工:根据刀具厂家建议的切削参数,首先选用线速度vc=80m/min、进给f=0.05mm/r、切深ap=0.04mm,通过编制加工程序并进行首件试加工, 加工首件表面粗糙度值Ra=0.069mm,端面跳动0.12mm,符合工艺要求。

修磨刀杆: 试加工首件凸端面并未完全加工完成,主要由于刀杆在内孔活动空间不足,故而需对此刀杆进行修磨,减小刀杆直径1mm。此后增加刀杆横向移动行程, 进行试加工, 完成了对凸端面表面的全部加工。当vc=80m/mi n、f=0.05mm/r、ap=0.05mm时,工件表面粗糙度值Ra=0.242mm,满足工艺要求。

切削参数优化: 由于此工件切削余量仅有0.1mm,刚好满足硬车对切深的要求,故而本试验并未考虑切深的改变,仅选取线速度vc和进给f作为主要变化因素,探索其与表面粗糙度的关系,寻找最合适的切削参数(见图6)。

通过上述分析可见, 降低进给可以明显改善表面粗糙度质量;提高线速度可以提高表面质量,但是改善效果不明显。故而进给量对表面粗糙度的影响效果高于切削速度。当进给降低到0.06mm/r时,表面粗糙度变化幅度减小;当线速度提升到120m/min时,表面粗糙度几乎没有变化。

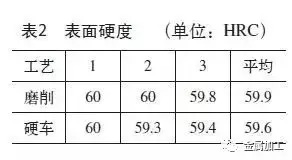

针对本次试验工件, 选用线速度vc=140m/m i n、进给f=0.06mm/r,可达到表面粗糙度值Ra=0.11mm,跳动0.002mm,符合工艺要求。但是此时工件凸端面靠近外侧部分表面存在振纹, 不满足表面质量要求。在采用线速度vc=120m/min,进给f=0.07mm/r时,工件表面无振纹,表面粗糙度值Ra=0.21mm,跳动0.002mm,符合工艺要求。按此切削参数进行小批量加工,工件表面粗糙度值基本稳定为Ra=0.2mm,且达到了工艺要求。理化性能:按照产品设计要求,该零件凸端面需要跟滚针轴承配合,故而对其表面硬度要求为58~63HRC,对比磨削加工和硬车加工表面硬度如表2所示,可见硬车工件和磨削工件表面硬度变化基本持平,满足工艺要求。

(3)试验分析。加工质量:在现有加工设备和夹具基础上,完成了对试验零件内孔及锥面硬车、凸端面硬车两道工序的加工。采用线速度vc=120m/min、进给f=0.07mm/r的切削参数,从外端面向里孔方向车削的切削路线,端面表面粗糙度和跳动满足工艺要求,达到了比较好的加工效果。且此加工方法为一次装夹完成所有待加工表面的加工,避免了二次装夹引起的装夹误差,从工艺角度提升了零件加工一致性。

硬车试验过程中,加工表面粗糙度值最优为Ra=0.069mm,调整切削参数以后稳定至Ra=0.21mm。磨削加工表面粗糙度值一般为Ra=0.2~0.3mm。故相较磨削而言,硬车加工表面质量更高。

在试验过程中,当切削参数不合理的情况下,出现了部分工件加工表面产生振纹的现象,后通过优化切削参数,解决了此问题。

通过对零件加工表面硬度的对比分析,总结发现硬车过程中会产生切削热量,由于仅采用气冷,热量主要靠铁销排走,热量排除效率不是很高,对零件表面硬度存在一定影响,但是整体而言硬车零件表面硬度仍在较为稳定和可控范围之内。

加工成本:该刀片有双刃,单价311元,每个切削刃加工寿命约为100件,故该工件硬车刀具成本为311÷100÷2=1.55(元)。

由于硬车不需要切削液,仅使用气冷,故节约了切削油成本。此车床可以全自动加工,若取代磨床加工,则减少了一位操作工,故硬车的单件加工成本为1.55元。磨床砂轮价格为9 000元,其加工寿命约为8 000件。砂轮需要使用金刚石修磨,金刚石价格为3 000元,其寿命约为10 000件。故该工件磨削刀具成本为9 000÷8 000+3 000÷10 000=1.425(元)。磨床必须使用切削液,且需要手动加工,故加工成本需要包含其他辅料费用和人工成本,预计单件加工成本超过1.55元。故而硬车加工成本较低。

加工节拍:op050硬车内孔及锥面原节拍为50s,反车凸端面加工时间为10s,故采用新工艺方案后,硬车内孔及反车凸端面总节拍为60s。

op055磨削凸端面原节拍为65s,需要人工上下料 。且加工5个工件需要修磨砂轮,加工效率较低。通过上述对比可知,采取硬车方案较原磨削节拍更短,提升了生产线产能。

3. 结语

本文通过对某变速器零件的硬车加工试验,克服了反车过程中切削抗力较大和加工表面振纹等困难,最终加工零件质量满足产品工艺要求。验证了硬车工艺在汽车变速器行业的适用性,总结了硬车相较磨削而言具有低成本、高效率和高质量的优势。

在试验中,当切削参数不合理的情况下,硬车表面容易产生振纹;硬车过程中切削热排除效率不高,对零件表面硬度有一定影响。在硬车工艺应用过程中,需考虑硬车潜在的相关质量问题,通过充分的验证以确保质量。

-End-

☞金属加工原创,转载请注明

☞作者:北京汽车动力总成有限公司李强、郭学永、李贺。原文刊登于《金属加工(冷加工)》2016年第24期46页,金属加工版权所有。