新闻资讯

数控宏程序编程大招分享,学会这一招你会创造10万+

如何让自己变得更聪明?

如何提升自己的编程功底?

方法就是:画图

画什么图呢?

画出刀具路径图

今天我从铣削方面,再次强调这个大招:

画出刀具路径图

这个大招,已经是超级大招了。不过也许有的人会说,这个方法不算啥,早就听过了。

是的,知道并不代表会,用了才有效果。

当你通过画出刀具路径图,你可以直观看到刀路轨迹,这样你可以以鹰的视角来俯视这个零件编程,也可以以鼠目的寸光来研究每一步走刀的细节。

那么这一招在编程种具体怎么应用呢?

举个数铣方面的例子:

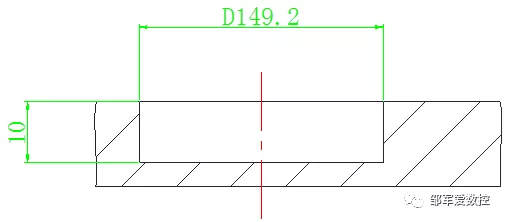

如下零件,直径为D149.2的内孔,深为10,要求加工内圆孔底平面。

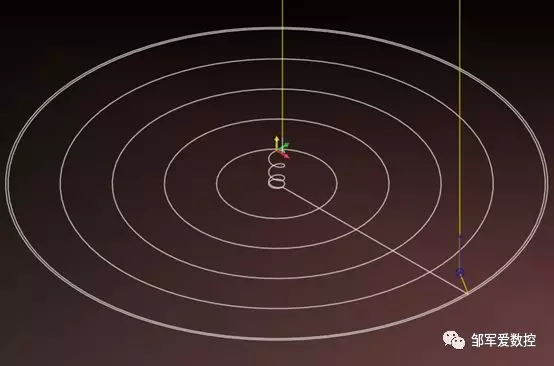

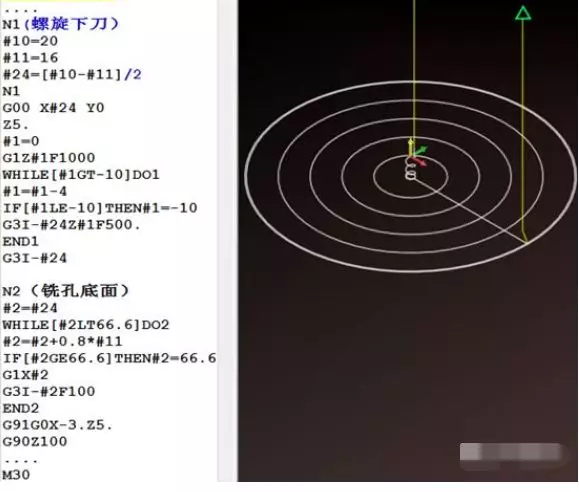

如下刀路图:采用螺旋插补下刀,然后由里向外一圈一圈铣至尺寸。

这个刀路程序由两部分组成:

1,螺旋插补下刀程序

2,铣内孔底面程序

关于螺旋插补铣编程思路,我曾经分享过,在这不赘述。

直接上螺旋插补铣程序如下:

……

#10=20

#11=16

#24=[#10-#11]/2

N1

G00 X#24 Y0

Z5.

#1=0

G1Z#1F1000

WHILE[#1GT-10]DO1

#1=#1-4

IF[#1LE-10]THEN#1=-10

G3I-#24Z#1F500.

END1

G3I-#24

.

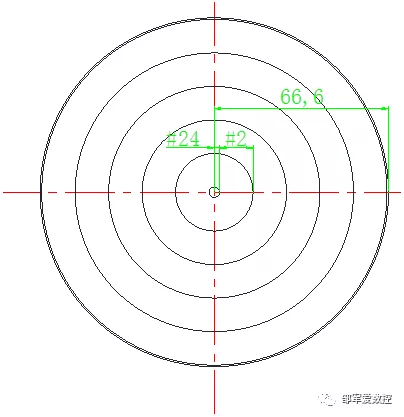

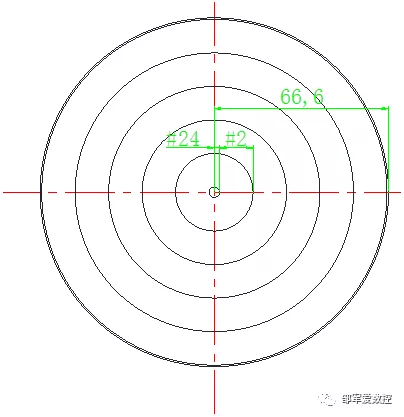

当完成螺旋下刀之后,此时刀具Z=-10已经螺旋插补下刀到孔底平面,这个时候铣一圈整圆 ,接下来就是铣内孔,刀具路径如下图:

铣圆一圈然后X移动一个步距,再铣一圈整圆,这样依次类推至到图纸最终尺寸。

那么由上刀具路径图,很容易看出,X值不断变化。

怎么变化呢?

也就是X方向移动一个步距,假如设变量#2代表步距(X方向每次移动的距离,即步距) 。

若移动的距离是刀具直径的80%,那么:

#2=#2+0.8 *#11

备注:#11是编写螺旋插补铣程序的时候我任意设置的刀具直径变量 。

就这样通过变量#2的自增运算,来实现步距的移动。

既然设置的变量#2代表步距,通过变量自增运算来实现步距的移动。

那么#2的范围是多少呢?或者换句话说变量#2从哪个坐标点位开始移动,自增运算到哪个点位坐标终止?

如上刀路图所设的变量:

#24螺旋插补下刀至孔底平面这个时候铣一圈整圆此时X方向的变量坐标,也就是#2的初始下刀点。

所以:#2=#24

同过 #2=#2+0.8 *#11 自增 ,也就是说变量#2自增运算到66.6这个尺寸,这个圆就加工到尺寸了。

由此很容易联系到军哥之前讲过的宏语句,比如WHILE []DO语句

……。

有了上面简单分析,那么铣孔低平面程序如下:

N2

#2=#24

WHILE[#2LT66.6]DO2

#2=#2+0.8*#11

IF[#2GE66.6]THEN#2=66.6

G1X#2

G3I-#2F100

END2

好了,今天举的小案例就分享到这里。

大家切记:案例不重要,我传授的方法大招很重要。

军哥我还有很多好的方法和招数,以后有空在讲。

就今天传授的这招【画出刀具路径】的方法

曾经有位师傅,他用这个方法来优化车间大批量生产零件的刀路,每个零件切削时间节省了几十秒钟,一年为工厂多产值10万+

同时也为自己拼出了一条出路,由之前操机到后来进入技术部,再到编程主管,人生一切都不同了。

教给他一个方法,他会变成一座金矿,这也是你想要的吗?