新闻资讯

汽车动力变革中的内燃机发展趋势

来源:同济智能汽车研究所 混合动力研究组:韩志玉教授、吴振阔博士、高晓杰博士

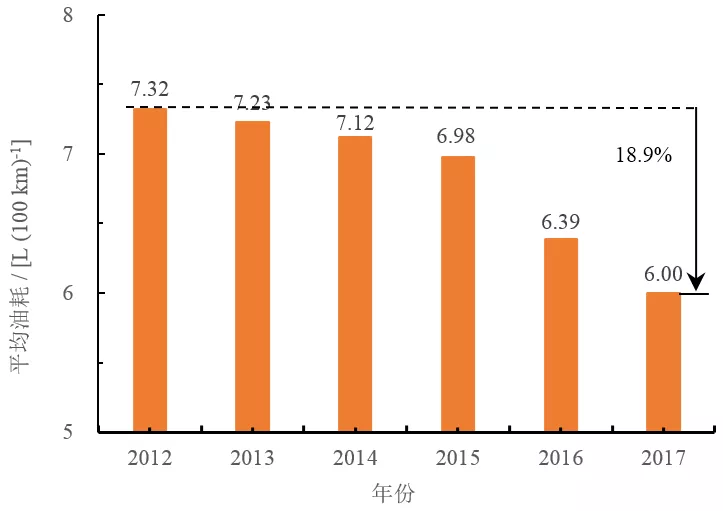

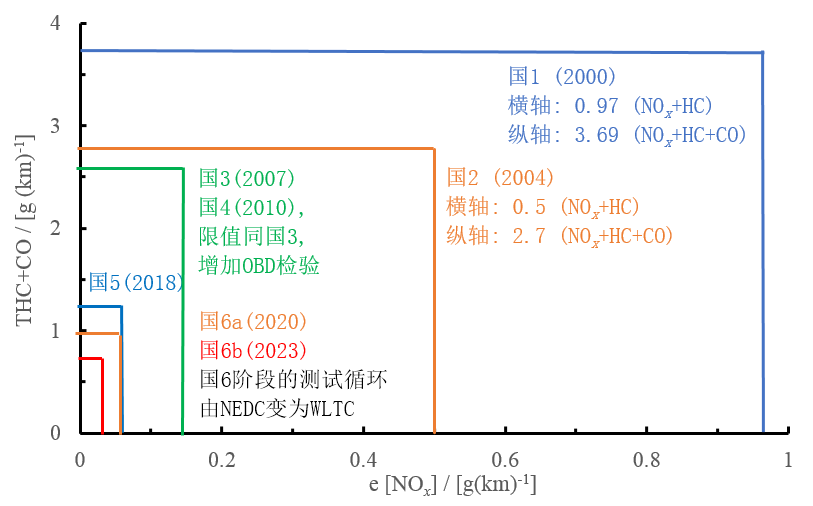

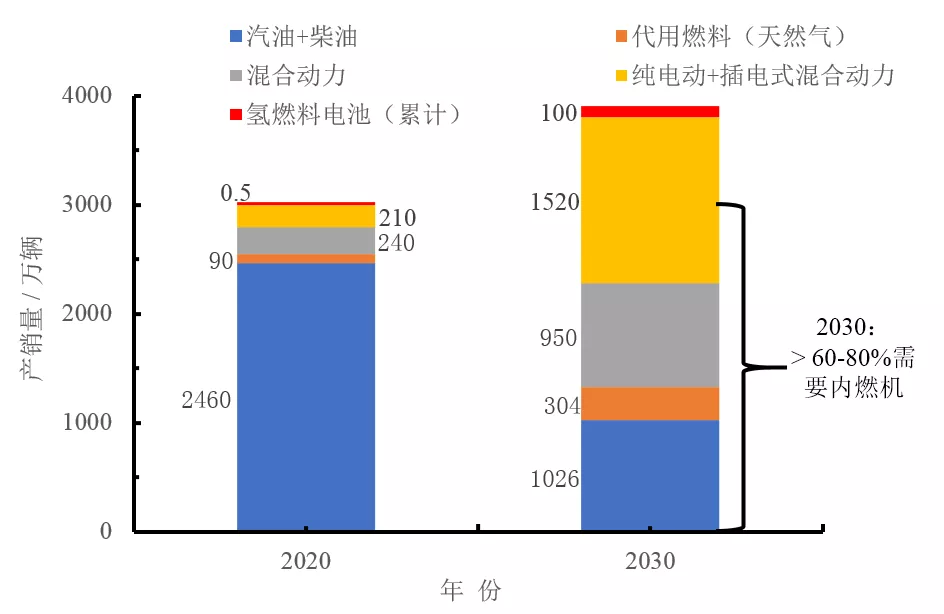

编者按 :未来30年汽车动力将如何变革?此变革中内燃机又将何去何从?本文在总结了过去30年汽油机技术的进步和近20年汽车动力的变革后,或许能为我们部分廓清上述问题。 文章结论性观点如下:(1)过去30年,轻型汽车汽油机技术取得长足进步——汽油机产品在动力性、燃油经济性和排放控制方面获得全方位提高。其中,动力性提高67%以上,热效率提高8个百分点,提高幅度为20%以上。中国轻型汽车排放标准从国1到国6,有害排放物降低80%以上。(2)未来30年内燃机仍将起到关键作用,至少60%以上轻型汽车需要一个内燃机。(3)内燃机在轻型汽车动力中的地位将逐渐发生变化。一方面,从内燃机单独驱动逐渐演变为内燃机和电机共同驱动,其作用变化类似于从“独唱”变为“二重唱”。另一方面,内燃机在整车性能上所起到的关键作用将下降,从一个“核心”部件变成“关键”部件,成为一个通用产品,商业模式可能发生变化。(4)结合混合动力系统应用可充分利用发动机的高效率区域。混动系统,特别是增程混合动力系统,要求内燃机运行范围变窄,有必要开发混合动力专用发动机,进一步提高其热效率、简化机构、降低成本。(5)未来汽油机热效率(特别是实际运行时的热效率)将大幅度提高,通过多种技术手段的应用,商业化产品有望实现45%的热效率。(6)汽车燃用天然气可大幅度降低CO2排放。车用动力将根据地域形成“油、电、气”的多元格局。

摘要:总结了过去30年轻型车用汽油机技术与产品的进步以及近20年汽车动力多元化(包括混合动力、纯电动、燃料电池等)的变革趋势,展望了内燃机在此变革中的发展趋势。在过去30年,汽油机技术取得了长足的进步;汽油机产品在动力性、燃油经济性、排放控制方面获得了全方位的大幅度提高。对动力技术多元化的分析指出内燃机在汽车动力中仍将起到关键作用,未来30年里至少60%以上的轻型汽车仍然需要使用内燃机。但是,内燃机的地位将逐步发生变化。汽车动力将从内燃机单独驱动的“独唱”逐渐演变为内燃机和电机共同驱动的“二重唱”。轻型车用汽油发动机未来发展的重点包括开发混合动力专用发动机、提高发动机热效率和应用低碳燃料(如天然气)等。最后,探讨了提高汽油机热效率至45%的技术手段。

关键词 :汽车动力;内燃机;汽油机;热效率;电动化

前言

汽油机是轻型汽车(包括乘用车和轻型商用车)的主要动力。在过去的30年里,世界发达国家和中国的汽车发动机技术和产品都取得了长足的进步。笔者结合亲身经历,讨论近30年国内外车用汽油机技术和产品的进步,总结近20年汽车动力多元化的发展趋势,并展望未来在轻型汽车动力变革中的内燃机发展。由于柴油机制造成本高,且需要复杂的后处理系统来满足日益严格的排放标准,因此柴油机在中国轻型车上应用较少,欧洲国家的应用也会逐步减少,所以本文集中在汽油机方面的讨论。

1.近30年车用汽油机技术和产品的进步

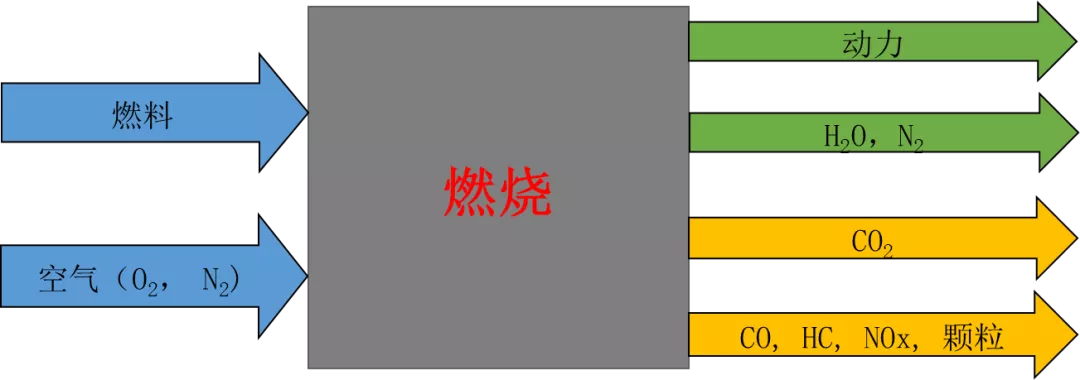

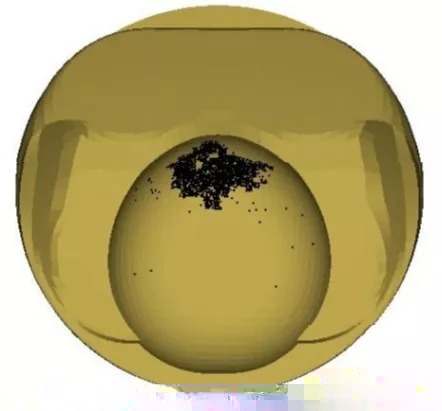

图1 发动机工作过程示意图

1) 最大程度地提高动力输出以及其与燃料输入的比值,即提高动力性及燃油经济性;

2) 依法合规降低有害排放物;

3) 降低CO2排放(碳排放)。

从图1可以看出,理论上要改善发动机就要改善燃料的供给、空气进气、燃烧、有害排放物的生成及其后处理。在过去的30年里,发动机技术正是在上述这几个方面取得了很大进步,从而带来了发动机性能的显著提高,即上述第1和2项取得了进步。需要指出的是,目前对于CO2的降低,即上述第3项,主要是通过降低油耗来实现,基本没有出台专门降低CO2排放的措施和法规。本文在后面的讨论中将按燃料供给、空气进气、燃烧和有害排放物控制的线条展开讨论。

为深刻理解发动机技术发展背后的原理支撑,先对发动机原理进行简要分析。以发动机平均有效压力和热效率为主线对影响发动机动力性及经济性的主要因素进行分析。

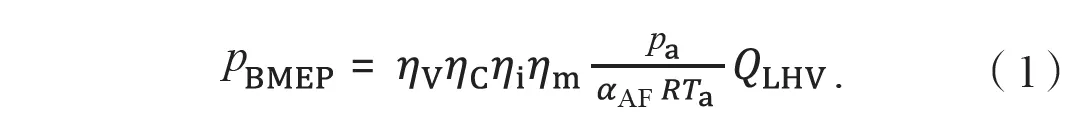

发动机的缸内平均有效压力与其输出扭矩成正比,提高平均有效压力将提高发动机的扭矩输出。平均有效压力为[1,2]

其中:ηV为充气效率,ηC为燃烧效率,ηi为指示热效率,ηm为机械效率,αAF为空燃比,Pa、Ta、R分别为参考状态下的气体压力、温度及气体常数,QLHV为燃料低热值。

为提高发动机的扭矩输出,要考虑式(1)中各影响因素。采用较大的空燃比(大于当量空燃比),即稀薄燃烧,有利于提高指示热效率(即降低燃料耗率),但将直接影响发动机的输出扭矩。考虑到这个因素和排放控制,汽油机基本工作在当量空燃比附近,其变化范围较小。因此提高汽油机的动力输出,可从提高充气效率、燃烧效率、指示热效率、机械效率入手。其中,提高充气效率的效果尤为显著。

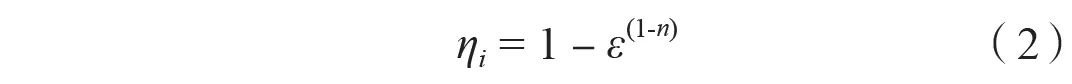

其中:ηi为指示热效率,ε为压缩比,n为过程指数。增大压缩比或过程指数均可以提高热效率。汽油机压缩比提高到一定程度将受到爆震燃烧的限制,采用可变压缩比技术是提高发动机热效率同时避免爆震的最佳技术方案之一。

1.1 汽油机技术的进步

由于汽油机功率密度较高、振动噪声小、成本较低且污染物控制比柴油机容易,因此广泛应用在轻型车上。汽油机一般采用火花塞点燃汽油与空气的预混合气,继而产生火焰传播,燃烧做功。汽油机混合气的制备对汽油机的性能影响很大,因此汽油机技术的发展离不开与混合气制备密切相关的进气和燃油喷射技术的发展。

1.1.1进气技术的发展

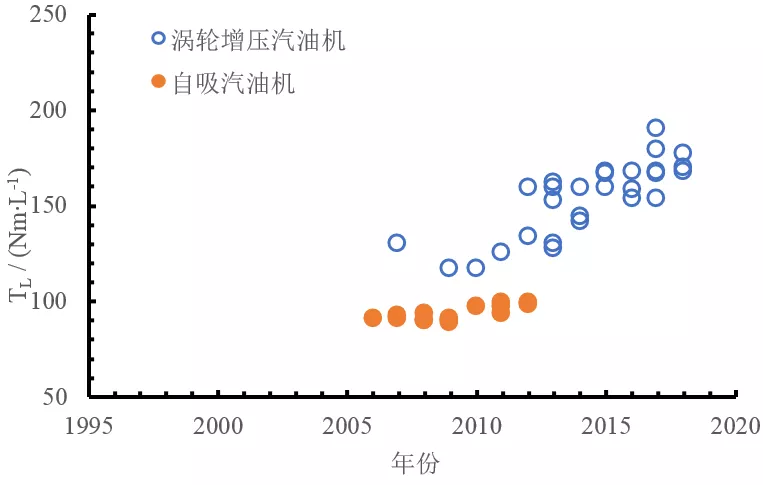

从式(1)可知,为提高发动机动力性,可以通过提高发动机的充气效率来实现。提高汽油机充气效率的进气技术包括:采用4气门、可变进气管长度、可变进气正时(variable valve timing, VVT)、可变进气升程(variable valve lift, VVL)以及废气涡轮增压等技术,其中涡轮增压技术是当前提升汽油机动力性的主要手段。

涡轮增压技术可以利用废气能量驱动涡轮带动压气机工作,提升进气压力,提高发动机的充气量,继而大幅提升汽油机的动力性[3-4]。由于动力性的提升,汽车可在保持与原有自然吸气发动机相同动力性的情况下,采用较小排量的涡轮增压发动机,利于发动机小型化和轻量化。小型化可以有效降低燃油消耗量及有害物的排放量,做到节能、减排。因此,增压小型化也成为现今车用汽油机的主流趋势。但是,采用涡轮增压技术也存在一些问题[5]。由于进气压力和温度的增加,会导致压缩终了的缸内温度升高和压力增加,以及发动机热负荷增加,使发动机爆震倾向增大。一般可通过进气中冷、提高燃油辛烷值、降低压缩比、推迟点火角、加浓混合气、废气再循环(exhaust gas recirculation, EGR)等技术手段来抑制爆震。

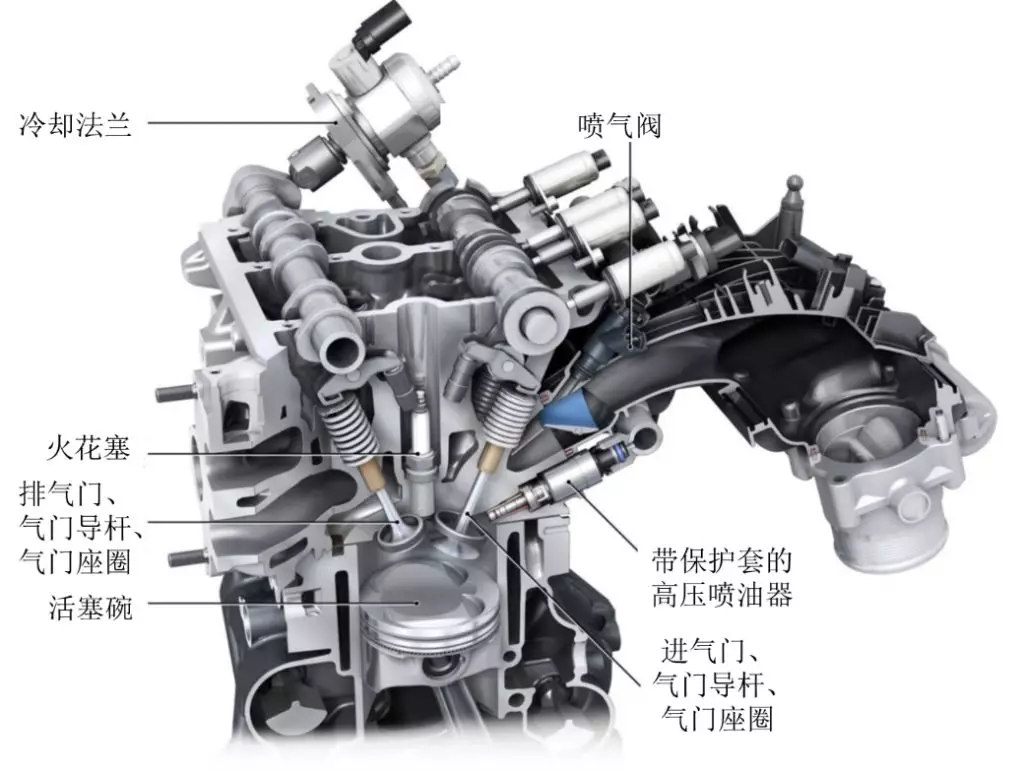

早期汽油机通过化油器实现汽油供给, 到20世纪80年代初期随着电子控制技术的兴起,开始普遍采用汽油气道喷射技术(port fuel injection, PFI),从单点喷射到各缸多点喷射技术。到20世纪90年代中期,缸内直接喷射技术(gasoline direct injection,GDI)得到了商业化应用。尽管几十年前人们几次尝试推出汽油直喷技术的产品(例如福特汽车公司的PROCO),直到1996年日本三菱汽车公司率先在市场上推出直喷分层燃烧的汽油机汽车产品,才开启了现代汽油直喷喷射技术的时代,经过10多年的发展,废气涡轮增压当量均质混合气直喷汽油机技术在国内外基本普及。

为满足日益严格的排放标准,人们一直在改善燃油雾化和喷射控制,缸内直喷技术经历了从伞喷到多孔喷油器,喷射压力从10 MPa到35 MPa,每循环单次喷射到多次喷射,喷雾油粒平均尺寸从25 μm到10 μm的进步。随着燃油喷射控制技术的进步,喷油离燃烧室越来越近,使得喷油量、喷射时间和喷射策略的控制也越来越精确,有利于对空燃比精确控制,进而实现对燃烧的精确控制。而且,有利于对各缸空燃比的一致性控制,降低了各缸不均匀性。

1.1.3 整机技术的发展

随着进气和燃油喷射技术的发展,汽油机整机技术也相应地得到提高。以燃油喷射技术为特征的整机技术经历了从自然吸气PFI汽油机、废气涡轮增压PFI汽油机到自然吸气GDI汽油机,再到目前主流的废气涡轮增压GDI汽油机。以上市产品为例,表1总结对比了国内外整机技术的发展历程。1967年德国大众汽车公司已有PFI汽油机上市;宝马汽车在1973年推出了2.0 L增压PFI汽油机。1996年日本三菱公司首先推出了现代GDI汽油机,应用在Galant车型。该款发动机排量为1.8 L,采用分层稀薄燃烧技术。2000年德国大众汽车公司推出了增压直喷汽油机,应用在Lupo车型。该款发动机排量为1.4 L,采用当量燃烧技术。

反观中国自主品牌市场,在2000年左右,汽车公司,包括长安、奇瑞、昌河、华晨金杯和夏利等,应用PFI发动机的汽车陆续批量上市。在2009年,奇瑞汽车推出瑞虎5车型,应用2.0 L增压PFI汽油机;在2010年奇瑞汽车又推出瑞麒车型,搭载2.0 L直喷增压汽油机。从表1可以看到中国汽油机整机技术与发达国家相比比较滞后,这与中国汽车工业发展相对滞后直接相关。在增压直喷汽油机技术应用的时间上,中国比国外滞后10年左右,但目前已经与国外技术总体上基本拉平。

在整机技术发展的过程中,除提高指示热效率的各种技术手段(常用的包括VVT、VVL、EGR、Atkinson/Miller循环,等)以外,废气涡轮增压、发动机结构设计、轻量化材料、低摩擦材料、高效率可变附件等技术也是层出不穷,方兴未艾。在这里就不再赘述。

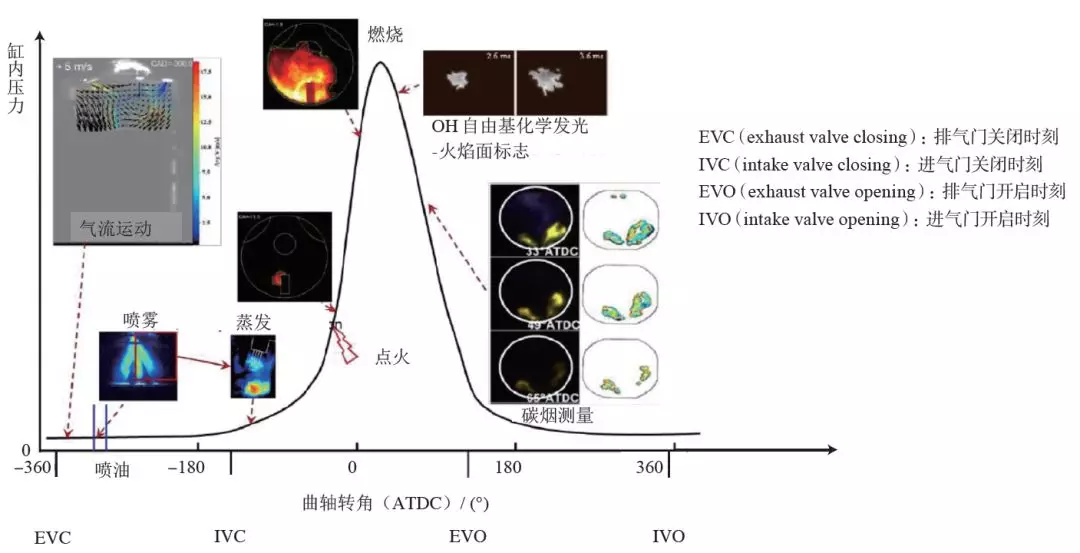

1.1.4 研发手段的发展

|

(a) CFD预测结果

|

|

(b) 光学发动机结果 |

发动机的CFD仿真技术在过去30年里从动态网格处理、物理模型构建、计算方法、计算速度和精度、后处理技术、软件界面等各方面都取得了很大的发展。早期的网格划分工作占用整个发动机CFD仿真的大半时间,并且难以较精确地处理气阀运动等复杂动网格。目前已发展出网格自动生成技术及自适应加密技术[10],CFD前处理时间大大缩减,因而可缩短工程优化的迭代时间。同时从原来使用非常粗的网格(2-3 mm)到现如今的精细网格(0.1mm),提高了计算精度。对发动机物理过程的仿真也从简单的气流计算发展到现今的从气流运动、喷雾、混合、燃烧及排放物生成等多物理过程的仿真,且在模型构建及预测精度等方面取得了较大的进步。对缸内湍流流动模拟,研究者不仅对原有雷诺时均(Reynolds-averaged Navier-Stokes, RANS)模型进行了较大改善,引入基于快速畸变理论的RNG k-e模型[11],而且也发展了精度较高的基于空间平均的大涡模拟(large eddy simulation, LES)[12]。近些年来,得益于计算机计算能力的大幅提升, 将LES应用到发动机CFD模拟的案例越来越多。有了LES的帮助,使得对缸内现象的预测更为准确,更接近真实。同时,也可对发动机循环波动[13]及一些偶发现象(如爆震[14])有较好的预测。关于燃油喷雾模型的进展,不但是在喷雾破碎、蒸发、碰壁等子模型的构建上取得了较大进展,而且在建模方法也有了一些新思路和方法,获得了更好的预测结果[15]。

燃烧模拟方面,从原本预测性较弱的零维、准维燃烧模型逐步发展到现在预测性较强的多维燃烧模型,如特征时间模型(characteristic time combustion, CTC)、涡团耗散模型(eddy dissipation concept, EDC)、G方程模型、直接耦合化学反应动力学模型、概率密度(probability density function, PDF)模型等,可以实现对传统汽油机、柴油机以及新型燃烧模式发动机燃烧过程的较为准确的模拟[12,16]。近年来在燃烧化学反应耦合方面已从使用单步反应或少量骨架反应发展到采用较详细的化学反应机理,甚至全机理计算[16-17]。通过耦合详细化学反应机理,可以对燃烧及污染物生成如HC、CO、NOx等有较好的预测,但是目前对颗粒物的预测精度有限[16,18]。

1.2 汽油机产品性能的进步

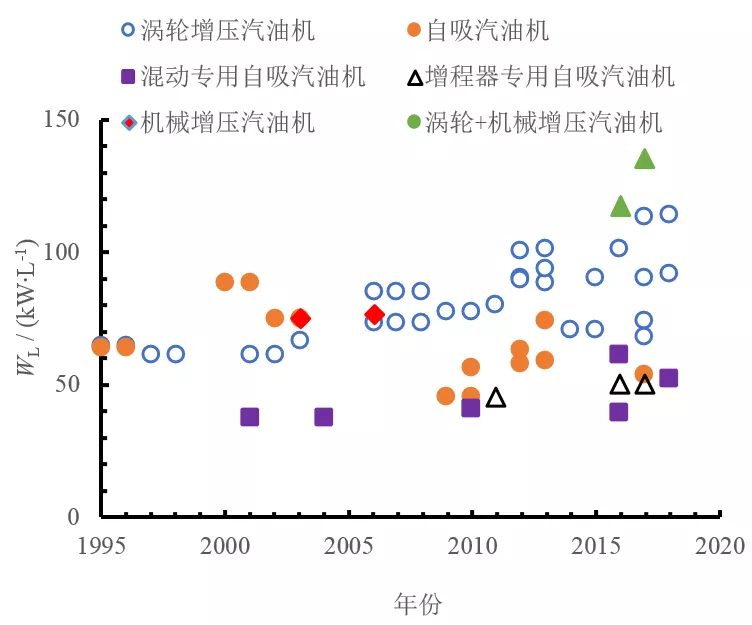

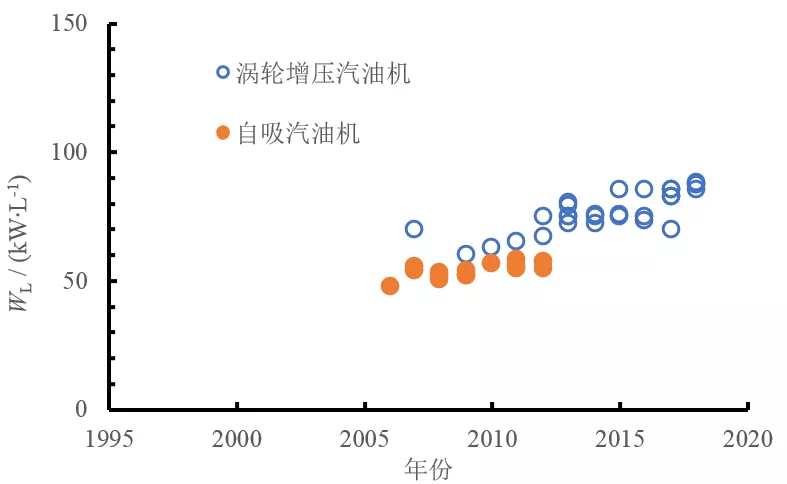

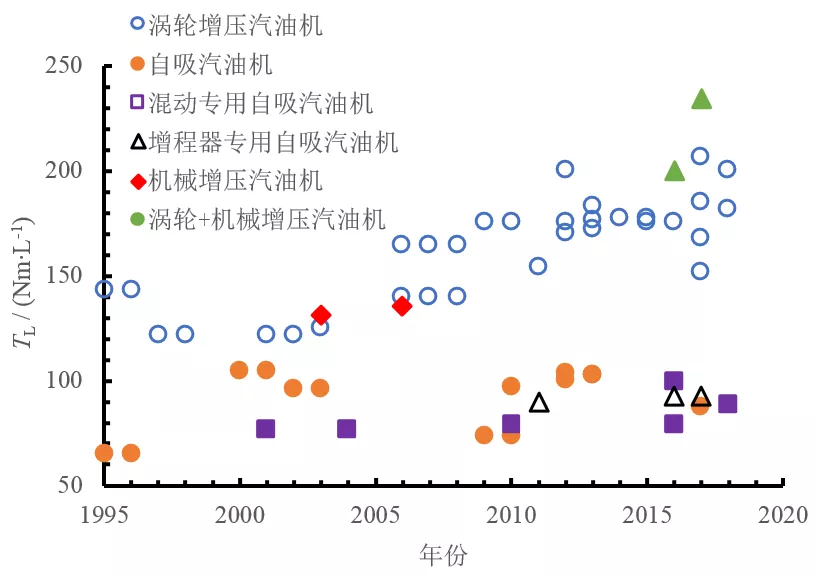

1.2.1 动力性

(a)国外发动机升功率

(a)国外发动机升功率

1.2.2发动机热效率及燃油经济性

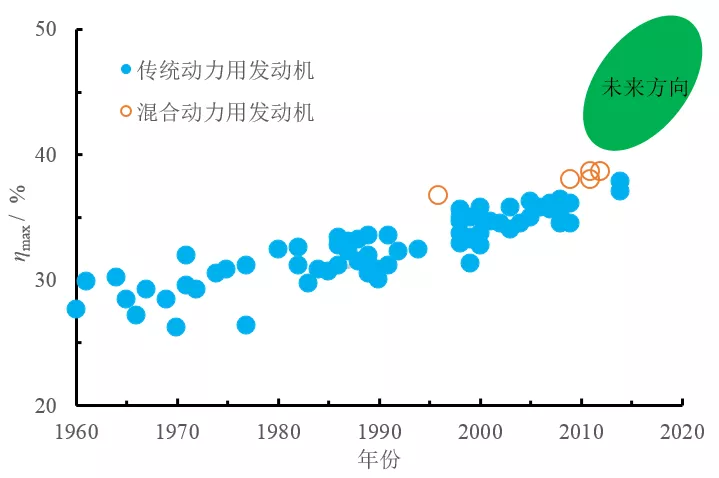

在过去30年里,汽油机热效率也有较为显著的提高。图5给出了日本丰田汽车的汽油机热效率变化历史[21], 该图也基本反映了国外汽车工业界的发展轨迹。从图5可以看出,过去30年里汽油机热效率从33%提高到了39%,目前有报道丰田公司量产的汽油机最高热效率为41%[22-23],热效率提高了8个百分点,相对值提高幅度为24.2%。

1.2.3 有害排放物

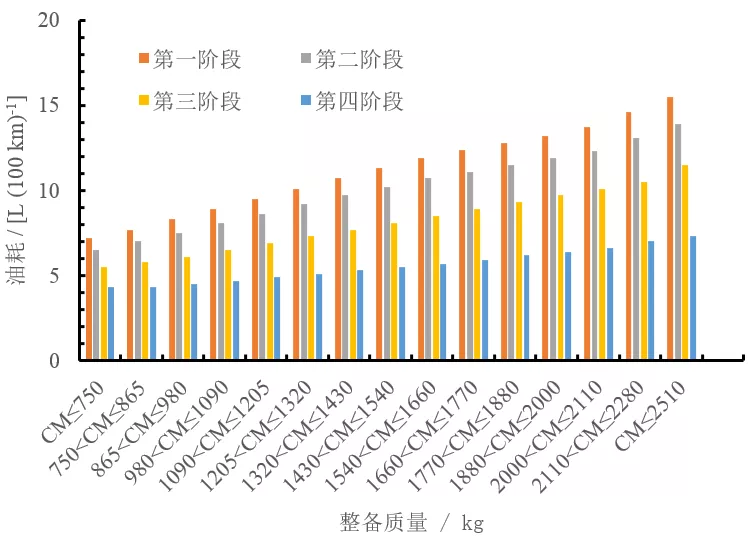

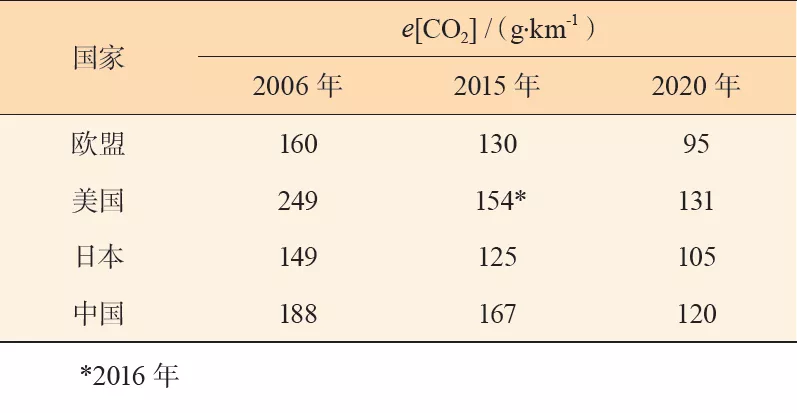

1.2.4 CO2排放

由于CO2气体的温室效应会造成全球气候变暖,欧盟、美国、日本等国均制定了CO2限值来限制汽车CO2排放。中国也根据油耗法规折算出CO2限值。表2给出了不同阶段各国CO2排放限值。从表2看出,类似于其他汽车强国,中国制定的CO2限值也越来越严格,且给予实现目标的时间越来越短。但是目前中国对于CO2排放的降低主要是通过降低燃油消耗量来实现,而专门针对降低CO2的技术并没有得到足够的重视。例如发动机燃用低碳燃料可显著降低CO2排放,但是对于低碳燃料在发动机中的应用还未引起广泛关注。

2.近20年汽车动力多元化的变革发展

2.近20年汽车动力多元化的变革发展

2.1 汽车动力多元化发展现状

自20世纪末汽车动力开始呈现出多元化发展的趋势。汽车从单一内燃机的燃油车(internal combustion engine vehicle,ICEV)逐渐向油电混合动力汽车 (hybrid electric vehicle, HEV)、电动汽车 [指纯电动汽车(battery electric vehicle ,BEV)和插电式混合动力汽车(plug in hybrid electric vehicle)]和燃料电池汽车(fuel cell vehicles , FCV)等方向发展。这些多元化动力是汽车动力向电动化发展的不同形式,几乎都需要电机及电池。以商业化产品为例,丰田公司于1997年推出油电混合动力车型Prius,上市后广受好评;目前丰田在全球销售的混合动力汽车已经超过1000万辆;2009年丰田发布第3代Prius,据工信部公告,油耗为4.3 L/(100km)。纯电动汽车以特斯拉为例,2008年特斯拉推出纯电动车型Roadster,2017年特斯拉交付了10.3万辆纯电动汽车。另外,2016年丰田汽车推出了全球首款批量商业化的氢燃料电池乘用车Mirai,该车加注一次氢气可以续航650 km,达到了和汽油车相同的续航里程和燃料加注效率。与此同时,汽车公司也一直致力于研发并生产更加节能的燃油汽车。马自达汽车坚持改进汽油机热效率,采用13:1的高压缩比等措施改善燃烧,在传统动力整车燃油经济性上取得了领先的优势。据工信部数据,2015年马自达Atenza的整车油耗为6.4 L/(100km),比2016年国家第3阶段油耗限值低了近18%,大大领先于其他同类产品。上面的这些例子明确地表明了汽车动力多元化的技术发展趋势和商业实践,未来几种形式将共存发展。

2.2 汽车动力发展预测

如上节所述,汽车动力在20世纪末开始出现多元化且成功商业化。但是目前非内燃机驱动的汽车所占市场份额仍然很低,在未来仍然需要较长的发展时间。很多机构和研究者预测了未来不同汽车动力形式的发展趋势。从全球范围来讲,根据国际能源署最新报告预测[28],2020和2030年全球轻型电动汽车(含BEV和PHEV)的销量分别为390万辆和2100万辆,各占当年总销量的3%和13%。也就是说,到2030年至少还有87%的轻型汽车需要单一内燃机驱动。

图9分别给出了未来美国市场[29]及中国市场[30]不同动力形式汽车的市场份额预测。从图9a可以看出, 2015年美国市场销售的纯内燃机汽车占比92%,预计在2030年为80%,而在2050年为60%。考虑到混合动力仍然需要内燃机,因此在2030和2050年美国用内燃机的轻型汽车分别为96%和90%。图9b是“中国节能与新能源汽车技术路线图”[30]中对未来汽车动力的预测。从中可以看到,在2030年,中国纯内燃机汽车约占市场份额的35%,混合动力汽车占25%,电动汽车(含BEV和PHEV)占40%。燃料电池累计销量为100万辆。如果假设电动汽车中间有一半应用插电式混合动力,可以得出2030年中国汽车销量中仍然有60% ⁓ 80%的份额需要内燃机。

(a)美国市场[29]

(a)美国市场[29]

2.3 汽车动力电动化的痛点

汽车动力在向电动化发展的过程中遇到了以下主要问题:

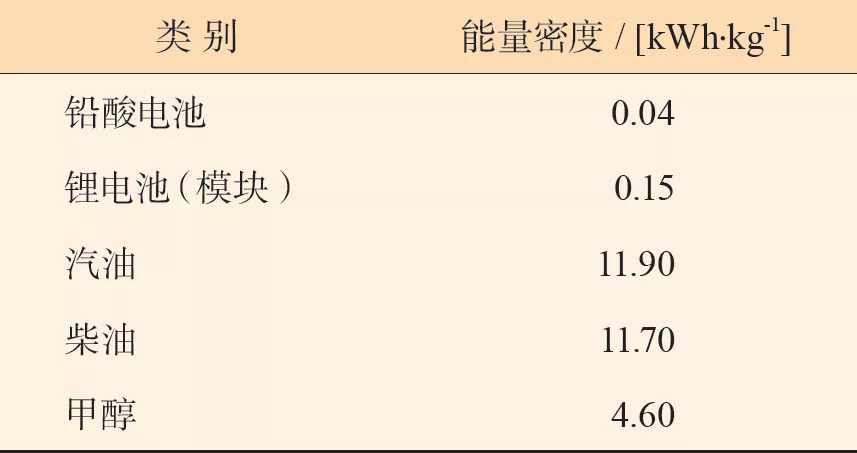

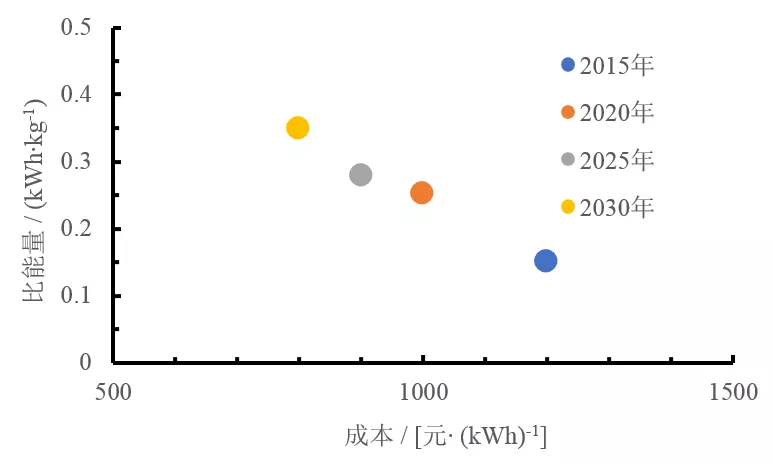

1) 电池能量密度低。表3给出了不同电池与几种典型液体燃料能量密度值的对比[31]。从表3中可以看出,电池的能量密度与传统液体燃料相差在1-2个数量级。这说明与传统燃油相比,想要依靠动力电池产生出相同的能量,所需动力电池的重量远远超出燃油质量和体积,这将造成整车质量的显著增加,使得能耗增加。但是,为了维持较长的续航里程来解决用户里程焦虑的问题,大容量的电池在当前的技术条件下是必需的。

图10给出了“中国节能与技术路线图”[30]中对电动汽车电池系统能量密度及成本的预测。从图中可以看到,随着技术的进步,未来的电池比能量有望进一步提高,且同时可以保证电池成本持续降低。但是预测在2030年,即使电池能量密度能够获得翻倍的提升,其比能量也仅为0.35 kWh/kg,和传统燃料的能量密度相差仍然甚远。

图11 内燃机汽车与电动汽车车主总成本对比[32]

图11 内燃机汽车与电动汽车车主总成本对比[32]

3)充电难。首先,由于目前的充电基础设施还不完善,还需要专用充电车位,造成用户充电困难。即使已有公共充电桩,但由于数量较少,距离用户较远,充电成本高,也给用户带来不便;同时,建设充电桩也存在费用高,申请周期长,增容困难等实际问题。此外,由于目前充电及电池技术的限制,充电时间较长,用户在缺电后不能快速获得补充而造成不悦使用体验。

综上所述,随着混合动力以及纯电动汽车的发展,内燃机的地位逐渐变化,但是在未来30年,内燃机在汽车中仍然起到关键作用。在当前其他动力源汽车仍存在如电池能量密度低、成本高及充电难等问题的情况下,对内燃机的研究仍然不能松懈。未来内燃机需要在汽车动力变革中进一步发展,挖掘更大潜力,尤其在如何降低油耗和应用低碳燃料(例如天然气、甲醇等)方面需要深入研究。

3.变革中的内燃机发展

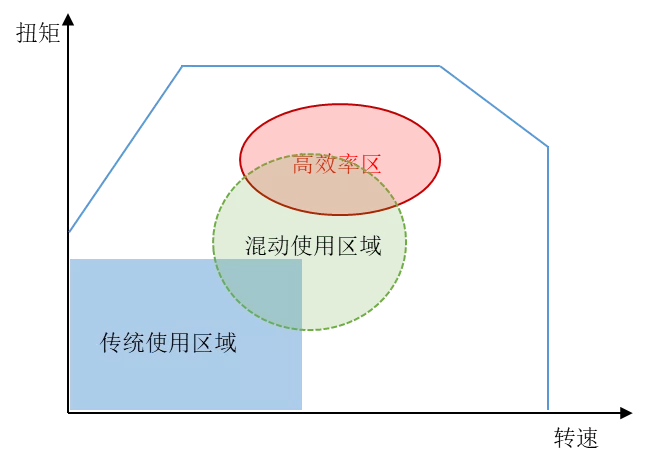

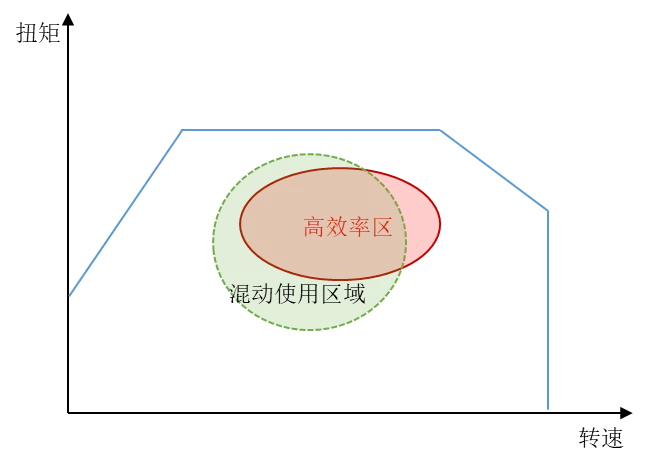

3.1 混动系统应用

|

|

| (a) 大排量发动机 | (b)小排量发动机 |

| 图12 发动机在混动系统中的应用示例 | |

3.2 增程混动专用发动机的特征分析

混合动力发动机的工况范围较传统发动机有较大的不用,其运行和设计特征应该有其特点。2016年帅石金等对轻型车用混动发动机进行了综述分析[33],他们指出目前混动发动机主要有两条技术路线,即,以日本车企主导的自然吸气高膨胀比汽油机,以及以德国车企主导的直喷增压汽油机。中国对混动发动机本身的研究较少,多是在传统发动机基础上进行重新标定和选配,并没有针对性的正向开发混动专用发动机,无法充分发挥混动系统的节油能力。

由于新能源汽车补贴退坡及纯电动汽车成本高、续航短、在严寒地区性能显著下降等原因,具有增程功能的混动系统将显现出市场竞争力,可能成为未来典型的混动路线。本文在此对增程混动系统的发动机特征进行分析。增程混动系统一般指串联构型的混动系统,也称为增程器。增程器发动机不参与驱动车辆,仅用来带动发电机发电以增加纯电续驶里程。在电池电量不足情况,维持汽车巡航所需的驱动功率一般较低。以一个整备质量为1.6 t重的三厢汽车为例,维持120km/h续航行驶所需的增程器功率约为30kW。因此,增程器可以选用较小排量的发动机。

此外,本田的串并联构型混动系统(iMMD系统)[34]和同济大学的增程式混合动力(TJEHT)系统[35]都具有双电机,且其发电机和发动机可与车轮完全解耦,因此也具备增程功能,在此也称为增程混动系统。相比于传统燃油车,增程混动系统对发动机的动力性要求降低,对其运行工况(转速、负荷)有较大选择空间。

增程器专用发动机最主要的特点是发动机热效率高、结构紧凑、成本低。一般通过提高压缩比并采用Atkinson循环来实现发动机高效率工作。为进一步提高热效率,还会采用冷却EGR、低摩擦技术等手段。为简化结构并降低成本,可考虑采用每缸2个气门的气缸盖设计和气道喷射技术。为了满足结构紧凑的需要,可以考虑采用三缸或者二缸发动机设计[36]。另外,由于二冲程发动机升功率大,也可能成为设计选项[37]。

3.3 提高发动机热效率

混动系统对发动机的热效率提出了更高的要求,因此需要研究如何进一步提高发动机热效率。目前商业化的高水平车用汽油机的最高热效率约为37%,各大主流汽车厂商仍然致力于进一步提高发动机热效率的研究。2017年,日本丰田公司推出了基于全新架构的发动机“Dynamic Force Engine”(动力发动机)。该款发动机排量为2.5 L,热效率为40%,其混动版本的热效率更是达到41%,是全世界目前量产汽油机中的最高值[22-23]。此外,丰田公司已经在实验室内探索评估了各种改善热效率的方法,并已验证了汽油机获得高于45.9%热效率的可能性[21]。这表明产品发动机有望在不远的将来达到45%的热效率。如果实现这一目标,将比目前汽油机的热效率相对提高24%,若应用到整个汽车行业,将具有显著的降油耗前景。

在学术研究领域里,研究人员也在探索提高汽油机热效率到50%的新概念。比如,日本在2014年启动了“创新燃烧技术”项目,旨在进一步提高发动机热效率。由日本庆应大学领导的汽油机燃烧团队,通过超稀燃烧(过量空气系数为2)等一系列技术手段,已将发动机有效热效率提升至51.5%[38-39],证明了进一步提高汽油机热效率的可能性。

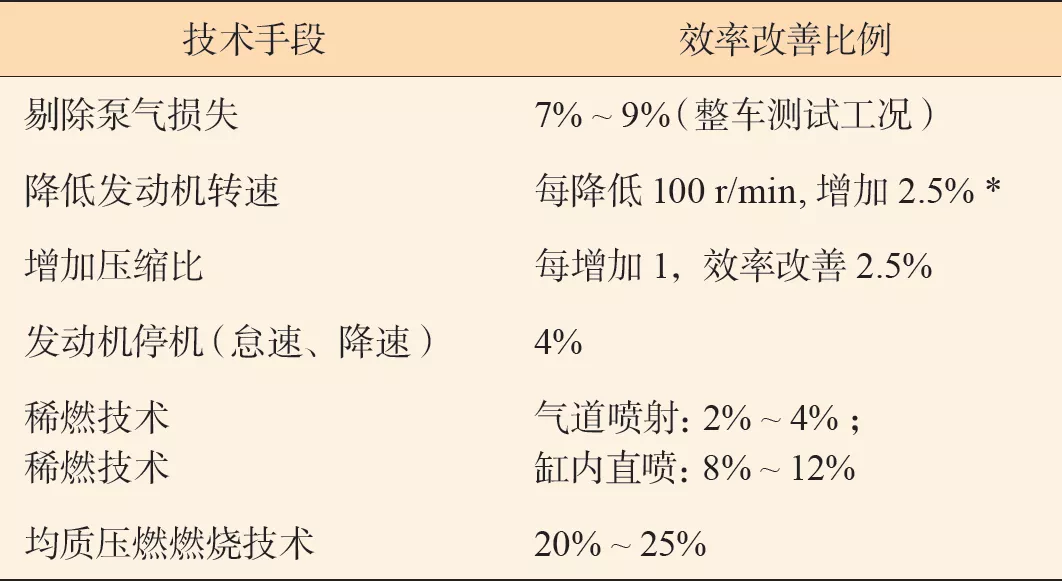

结合文献研究,总结汽油机有效热效率提高到45%的主要技术手段有[1-2,21-23,40-56]:

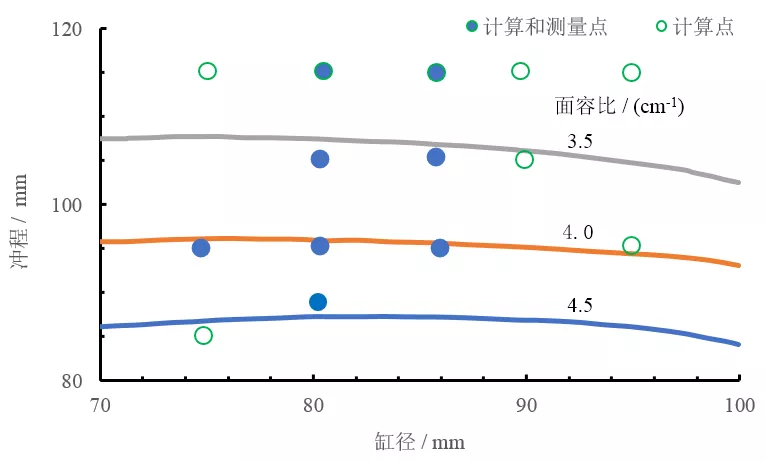

1)长冲程设计。增加发动机冲程不仅可以减少发动机传热损失,还可提高缸内气体流动强度, 改善燃烧。图13和图14分别给出了丰田公司研究得出的发动机冲程、缸径与燃烧室面容比和缸内湍流强度的关系[21]。可以看到随着冲程的增加,面容比降低,利于传热损失的降低。同时从图14可以看到,缸内湍流强度随冲程的增长而增强,继而可提高燃烧速度。混合动力用发动机最高转速较低(不超过4 000 r/min),可以突破传统发动机(转速达到6 000 r/min)长冲程设计受活塞平均速度的限制,充分利用长冲程设计带来的益处。

4)冷却废气再循环(EGR)。冷却EGR可以降低部分负荷的泵气损失,同时EGR可以降低燃烧温度,继而降低传热损失,并可降低NOx排放。但是需要注意的是,随着引入缸内EGR比例的增加,燃烧速度降低,燃烧持续期增长,可能造成燃烧不稳定或失火,不利于热效率提高。为改善这一现象,可以通过提高缸内湍流强度来提高燃烧速度。通过改进气道设计或燃烧室设计等措施可改善缸内气流运动,提高缸内湍流强度,继而改善燃烧速度,同时扩展EGR比例界限,进一步改善热效率。

5)降低传热损失。发动机可通过引入EGR、采用均质充量压燃(homogeneous charge compression ignition,HCCI)等技术组织低温燃烧降低传热损失,或者采用活塞隔热涂层降低传热损失。还可通过改善发动机热管理系统降低传热损失,例如采用电子节温器较为灵活地控制冷却液大小循环的开启,将发动机保持在较适合的水温下工作,降低传热损失。

6)提高机械效率。采用轻量化材料、低摩擦材料和技术,以及高效率附件(附件电子化)降低机械损失。

7)燃油与发动机联合优化。通过对燃油与发动机的联合匹配和优化,选出更适合发动机的燃油,充分利用燃油特性以改善发动机热效率。合适的燃油理化特性可加快燃烧速度、抑制爆震、扩展着火界限以实现热效率的提高,并有助于降低有害排放。

3.4 推广应用低碳燃料

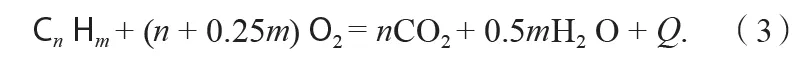

以甲烷代表天然气,其分子中碳原子和氢原子的个数分别为1和4;由式(3)可得,燃烧1 kg天然气产生48.28 MJ热量[57],同时将产生2.75 kg CO2。汽油的热值为43.05 MJ/kg,以其代表性成分辛烷代表汽油,其分子中碳原子和氢原子的个数分别为8和18,若产生相同热量,将需消耗1.121 5 kg汽油,产生3.463 kg CO2。也就是说,理论上相同放热量下燃用天然气比燃用汽油产生的CO2减少20.6%。

在实际发动机应用中,中国在2017年首次开发并量产了首款高性能单一天然气发动机驱动的多用途商务汽车[58],其新欧洲标准行驶循环(new European driving cycle,NEDC)CO2排放为131.4 g/km,比原汽油机下降了27.4%,十分接近2020年我国第4阶段油耗限值折算的CO2限值126.1 g/km。该款发动机排量为1.5 L,压缩比为12,最高热效率达到了37%,采用当量燃烧加三元催化器后处理的技术路线。天然气供给为高压气道多点喷射。

从上述两款天然气汽车的实例可以看出,天然气发动机比汽油机大幅度的降低CO2排放。因此,大规模的应用天然气汽车可以十分明显地降低中国交通领域的CO2排放。除了在降低CO2排放方面的优势外,天然气汽车的其他优点还包括清洁燃烧,没有颗粒物排放,天然气价格便宜,车辆运行费用低等。

中国地域辽阔,东西部能源资源差异很大。应该根据地域和资源情况采用不同的能源。比如,在充电设施比较好并且车主用车距离不远的大城市,可以积极推广电动汽车以减少城市空气污染。在富气地区可以大力推广应用天然气汽车,而在长途运输时应用节能的燃油汽车。

4.结论

1)在过去30年,轻型汽车汽油机技术取得了长足的进步;汽油机产品在动力性、燃油经济性和排放控制方面获得了全方位的提高。动力性提高67%以上,热效率提高了8个百分点,提高幅度为20%以上。中国轻型汽车排放标准从国1到国6,有害排放物降低80%以上。

2)内燃机在未来30年仍然起到关键作用,预测至少60%以上的轻型汽车需要一个内燃机。

3)内燃机在轻型汽车动力中的地位将逐渐发生变化:从内燃机单独驱动逐渐演变为内燃机和电机共同驱动,其作用的变化类似于从“独唱”变为“二重唱”。内燃机在整车性能上所起到的关键作用将下降,从一个“核心”部件变成“关键”部件,成为一个通用产品,商业模式可能发生变化。

4)结合混合动力系统应用可以充分利用发动机的高效率区域。混动系统,特别是增程混合动力系统,要求内燃机的运行范围变窄,有必要开发混合动力专用发动机,进一步提高其热效率、简化机构、降低成本。

5)未来汽油机热效率(特别是实际运行时的热效率)将有大幅度提高,通过多种技术手段的应用,商业化产品有望实现45%的热效率。

6)汽车燃用天然气可以大幅度降低CO2排放。车用动力将根据地域形成“油、电、气”的多元格局。

参考文献:

本文摘自《汽车安全与节能学报》2019年第10卷第2期。作者为来自同济大学智能汽车研究所的韩志玉教授、吴振阔博士、高晓杰博士。