新闻资讯

在长春,数字化工厂让造车触手可及!

1872年,西门子进入中国,经过140余年的发展,西门子已在中国建立了77家运营企业和20个研发中心,在电气化、自动化和数字化领域硕果累累,以创新的技术、卓越的解决方案和产品,赢得了中国市场和客户的认可。现在,中国制造业正经历从“中国制造”向“中国智造”的转型,西门子携手中国客户,建起一座座自动化、数字化工厂,帮助客户在工业大数据时代逐步完成生产智造的蜕变,实现转型升级。在汽车制造业,西门子为整车、零部件客户提供了全面支持,掀起了汽车智造的狂潮。

2017年8月1日,西门子汽车行业年会在长春举办。聚焦汽车工业4.0落地,建设数字化工厂,西门子全套解决方案与来自西门子汽车行业客户的案例分享成为活动的重点,引起与会代表的热烈讨论。共有160多名来自汽车行业客户代表参加了此次会议。

数字化工厂助推汽车工业4.0落地

汽车行业被公认为是迈向“工业4.0”的制造业排头兵,但目前国内汽车制造企业离数字化的全面应用还有很长的距离,人们所认识到的数字化主要体现在产品的设计阶段,比如产品三维数字建模(CAD)、预装配、干涉检查与动力学分析 (CAE)、产品数据和流程管理(PDM)等。但是受到对市场快速反应能力、生产高度柔性、保证产品质量和提高生产效率的驱动,汽车企业也在加强对数字化制造的学习和尝试。

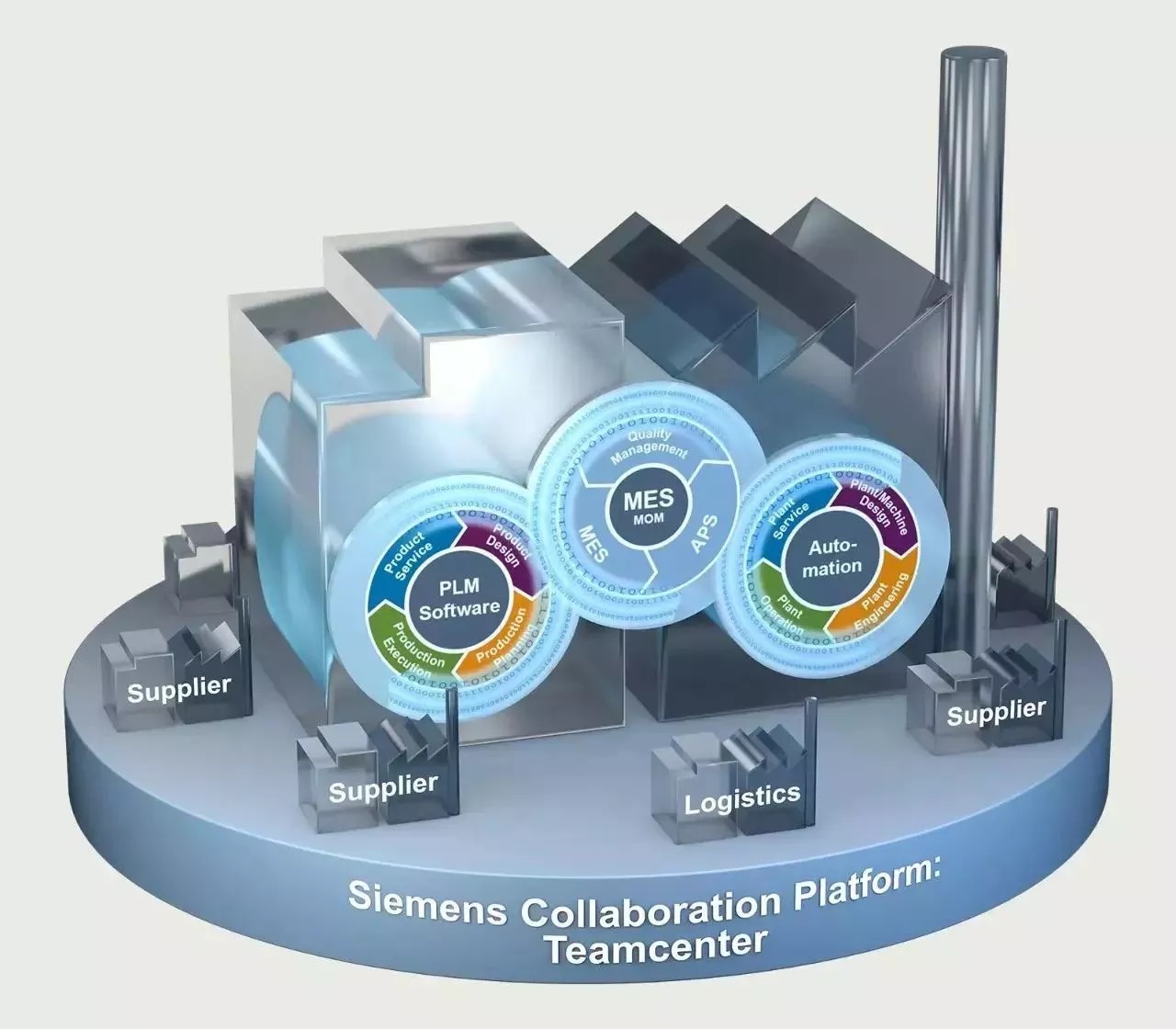

西门子作为全球排名第二的软件公司,在这场抢占未来制造业制高点的革命中已占据了先发优势。西门子致力于打造一个整个数字化平台的价值链,把工业软件和自动化有机结合起来,从产品设计、研发到工艺规划、产线规划,到产线实施、自动化配套,到生产制造执行过程,再到整个产线生命周期的服务,这是西门子的结构化数据平台。这个结构化数据平台,不但是数据库的管理平台,进行数据交换,无缝连接;同时也是指挥中心,协同各个不同的阶段,软件协同工作,协同设计,闭环反馈,数据传输等,其实质就是数字化制造。

西门子对于数字化工厂的探索恰好弥补了之前企业对数字化应用的认识,已经在一些车企工厂的实践证明,实施数字化制造给企业带来的收益要远超企业预期。西门子目前所有对与传统汽车的解决方案,都可以在新能源车制造领域进行应用。在动力总成方面,新能源车电动机和电池的装配,西门子也有成熟的解决方案。

Teamcenter是一款产品生命周期(PLM)产品,它是Siemens PLM Software的协同产品数据管理解决方案,通过将不同供应商提供的各种机械计算机辅助设计(MCAD)、电子 CAD (ECAD)、软件开发和仿真工具、流程集成,Teamcenter能够让制造行业可管理性更高,生产力更强,协作更密切,控制力更强。

Teamcenter可以简化并加速实施过程,提高生产力,加强协同,扩展对全产品生命周期过程的控制范围,其全面统一的架构可为用户提供一套较为完整的端到端PLM组合。

在中国,Teamcenter在很多汽车行业的客户中都有应用,包括:上海汽车工业(集团)总公司(SAIC)、奇瑞汽车有限公司、上海延锋江森座椅有限公司、沈阳黎明航空发动机(集团)有限责任公司、江铃汽车股份有限公司、长城汽车股份有限公司、东南(福建)汽车工业有限公司、一汽轿车股份有限公司等。

2.西门子云 - MindSphere

MindSphere是西门子推出的基于云的开放式物联网操作系统,依托西门子在自动化、电气化领域的优势,帮助不同行业各种规模的企业快速高效地收集和分析工业现场的海量数据,从数据中发现潜在价值,从而为企业的运营和优化提供支持。

MindSphere被设计为一个开放的生态系统,工业企业可将其作为数字化服务的基础,MindApps既可以使用原始设备制造商(OEM)、终端客户、合作伙伴或西门子提供的应用程序,也可通过开放的应用程序接口开发定制App,还支持多种云基础设施如SAP、AtoS、Microsoft Azure等。

为了能够让来自不同制造商的机械设备和工厂连接至MindSphere,西门子还推出了一款名为“MindConnect”的数据接入网关,即插即用,方便连接西门子和第三方产品。

3.标准化的数字化工程 - TIA Portal

在程序中,当标准的代码块已经创建完成,工厂的供应商想要在PLC中生成代码块,为避免人为操作的错误以及减少项目的创建时间,一个项目生成器便成为用户所需。TIA PortalOpenness是面向程序功能块的项目生成器,基于工艺描述自动生成PLC代码,突出的优点就是快速。SiVArc是面向画面的生成器,基于已存在的PLC程序,自动生成HMI变量、画面、屏幕对象和文本列表,完全集成到TIA Portal工程环境中,减少工程消耗,避免人为导致的错误。

第一个SiVArc版本是为了经典Step7和WinCC而开发,第一个用户是奥迪,之后是大众集团。经典版的SiVArc是一个独立的应用,主要用于汽车行业。TIA博途版本的SiVArc始于2013年的1.0,用于BMW,然后在中国和美国的生产线中也开始使用SiVArc。BMW在每个HMI站上可以节省30个小时的工程时间。

4 .节能通信规范PROFIenergy

目前在汽车行业已经采用的节能解决方案为人工操作,这种方式的缺点很多:需要额外的继电器和连线,机器人容易丢失零位,恢复线体生产时间过长,重新启动时的可靠性不高等。而大部分车厂在空闲时段并没有采取任何措施。PROFIenergy规范对设备“开”和“断”之间能量水平进行全新定义,在不增加任何成本的情况下,减少不生产时的能源消耗,例如用餐、夜晚、周末、假期等生产中断时间。

当然,只有支持PROFIenergy协议的的设备才会被PROFIenergy关断,而且支持此功能的设备需要额外激活PROFIenergy。

5 .自动化标准 - SICAR

SICAR是西门子设立的自动化标准,SICAR@TIAP V1.0已经于2015年发布,新的SICAR@TIAP V2.0即将于2017年下半年发布,面向未有自动化标准的汽车厂或线体供应商。使用SiCAR以后,调试项目事半功倍。目前,SICAR项目已经在江铃南昌工厂、北汽株洲工厂、江淮合肥工厂、吉利贵阳工厂和长安重庆工厂成功应用。

6 .TIA Portal集成低压控制解决方案

TIA Portal硬件平台还集成了对西门子低压控制产品的解决方案,包括PLC及电动机控制柜等。通过TIA Portal硬件平台,可以快速、方便、可靠地选择、组态和订购整个SIMATIC 产品组合中的组件,自动生成所需的模块、设备和网络,而且不同选择之间的对比也一目了然。得益于其易于使用的特性,可节省80% 的设计时间。

7 .传动产品的数字化

当前形势下,传统的产品开发与商业模式不再保证市场占有率与竞争优势,数字化理念已经贯穿整个工业领域,TIA Portal、Digital Twin、MindSphere、PLM NX Simulation、Teamcenter及IOT等已在制造企业广泛应用。而对于通用运动控制GMC的数字化,还并没有引起太多人的注意。

GMC包含对SIMOTICS的连续及非连续运动的控制,其任务是执行控制级传来的指令,平稳、高速、高精度地实现特定的运动过程。在汽车行业中,GMC贯穿整个机械设计到数字化操作的全过程:Sizer,高效的配置选型工程工具;TIA Startdrive,传动系统的工程调试工具,无缝集成驱动技术,组态更高效、更直接,控制器与驱动产品完美对接,调试诊断可视化,实现自动化生产全过程的数据平台;Drive Train Analytics,实现驱动链数据可视化,发现数据价值,让数据“活”起来。

GMC数字化能够实现产品设计与生产环节同步;深度优化设计选型,降低成本;提升生产效率,推进柔性化制造;降低设备能耗,节能效果可视化。

8 .工业通讯系统让数据流动起来

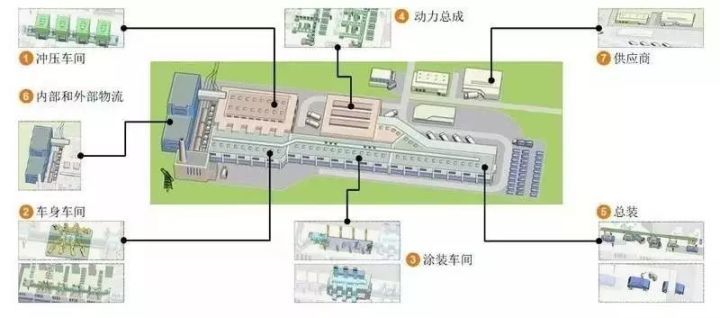

无论是宏观的工业4.0,还是具体的智能工厂、数字化工厂,企业的数据都需要“流动起来”,从冲压车间到焊装车间、涂装车间、总装车间,再到内部和外部物流,工业通讯已应用于汽车厂的所有车间和环节。

基于标准以太网设计,整个通讯架构从PROFINET实时生产网络、车间级环网到骨干控制环网及工业核心网络,满足从车间到企业办公设备对网络的在实时性、带宽及路由等方面的需求,网络层次清晰。各层级通过工业环网及环网之间的备份连接最优冗余技术,满足对工业网络的冗余需求,快速的网络收敛时间(ms级)满足最大程度避免通信中断及数据丢失。并且采用一体化远程运维网络,提供实时远程诊断及维护。

9 .RFID电子标签让数据可追溯

在大规模、大批量的汽车制造业中,生产与物料流的管理、资产管理、供应链管理的追踪与追溯,为生产和物流带来了严峻的挑战。基于订单生产的数据的分处理,生产过程中的自动纠错,实施库存状态的信息,生产工具与容器的最优化安排,无错的自动化识别,实际物料流程与数字化规划的实时同步,实现增值服务的透明度……所有这些困扰通过一张电子标签便可完美解决。西门子智能标签RF680L支持严苛环境中的一码到底,贯穿整个生产流程,免去不同车间之间的数据交换步骤,车身信息科随时追溯,根据客户需求定制,自动化安装。

在德国梅塞德斯-奔驰车厂采用了SIMATIC RF600 RF680L,电子标签垂直安装在前侧车轮位,途经三大车间,可下电泳池,在220℃高温下可工作45分钟,标签表面不残留油漆。99.99%的读取正确率保证随时可以对车身数据进行追溯。

中国汽车数字化工厂

一汽大众“全数字化”新奥迪总装车间在长春宣布正式投产。新奥迪总装车间是奥迪全球最先进的工厂之一,它集合了世界最先进的汽车生产设备和制造工艺,并融入了国际领先的精益生产理念和奥迪全球制造基地建设经验,通过对规划、生产、物流和质保的全数字化管理,将汽车生产带入一个更高效、更精准、更环保的境界。

北汽株洲二期工厂在建厂时就确立要建设成智能透明的汽车工厂,并与西门子合作,在焊装线全部采用虚拟设计、虚拟仿真和离线变成技术,在虚拟的环境下进行焊装线的生产验证,解决验证问题后再建造成实体焊装线,打造数字化双胞胎的焊装生产线。虚拟生产线的建立为后期新车型的增加和线体改造提供了技术基础,并且能够提前识别问题,缩短项目周期。

请在WiFi下观看,土豪任性

(汽车工艺师供稿)造车网整理