新闻资讯

职业教育加工制造专业备课资源:叶片泵的结构与工作原理

叶片泵,是转子槽内的叶片与泵壳(定子环)相接触,将吸入的液体由进油侧压向排油侧的泵。因为历史的叶片泵根据中类型的不同有两种一)专门指容积泵中的滑片泵。二)指动力式泵的三泵(离心泵、混流泵、轴流泵)或其他特殊的泵。这类泵产品一般不会叫叶片泵。但作为专著,叶片泵几乎全部是指离心泵、混流泵、轴流泵等。根据其每转的理论排量是固定值还是可变值,可以分为叶片式变量泵和叶片式定量泵。

离心泵结构与工作原理

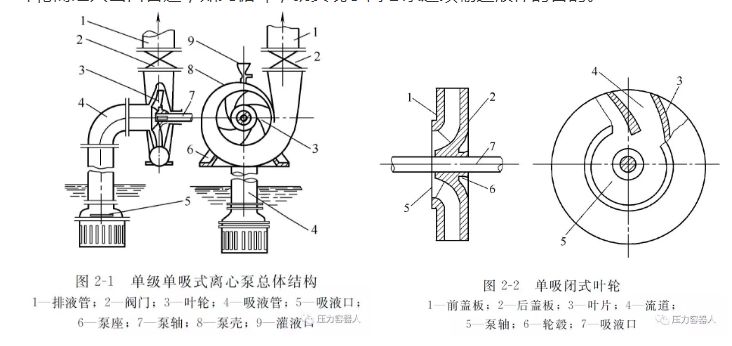

图2-1为单级单吸式离心泵总体结构简图。从图中可以看出,离心泵包括蜗壳形的泵壳8和装于泵轴7上旋转的叶轮3,蜗形泵壳的吸液口与吸液管4相连接,排液口通过阀门2与排液管1相连接。

离心泵的叶轮一般是由两个圆形盖板组成,盖板之间有若干片弯曲的叶片,叶片之间的槽道为液体的流道,如图2-2所示。叶轮前盖板中心位置有一个圆孔,即叶轮的进液口,它装在泵壳的吸液口内,与离心泵吸液管相通。

离心泵在启动之前,先用液体灌满泵壳和吸液管道,然后启动电机,使叶轮和液体作高速旋转运动,液体受到离心力作用被甩出叶轮,经蜗形泵壳中的流道而进入离心泵的出口管道,再排入管网中。

与此同时,离心泵叶轮中心处由于液体被甩出而形成真空区,吸液池中的液体便在内外压差作用下,沿吸液管连续进入叶轮吸液口,又受到高速转动叶轮的作用,液体被甩出叶轮而汇入出口管道,如此循环,就实现了离心泵连续输送液体的目的。

离心泵的工作过程实际上是一个能量传递和转化的过程,它把电动机高速旋转的机械能转化为被输送液体的动能、位能和压力能。在这个传递和转化过程中,伴随着许多能量损失,这种能量损失越大,离心泵的性能就越差,工作效率就越低。

离心泵的工作原理与后面讲到的容积泵完全不同。容积泵是靠工作容积由大变小将液体强行排挤出去,而离心泵是靠离心力将液体从叶轮中抛出去。离心泵的流量和扬程之间有相互对应的关系,因此可以用安装在泵出液管路上的阀门来调节流量。

但是对于容积泵,一般是不允许用这种方法来调节流量,关小排液管路上的阀门,不仅起不到调节流量的作用,反而会使泵因排压过大而发生事故。但在离心泵工作过程中,即使完全关死排液管路上的阀门,在短时间内一般也不会引起事故。

轴流泵的原理和结构

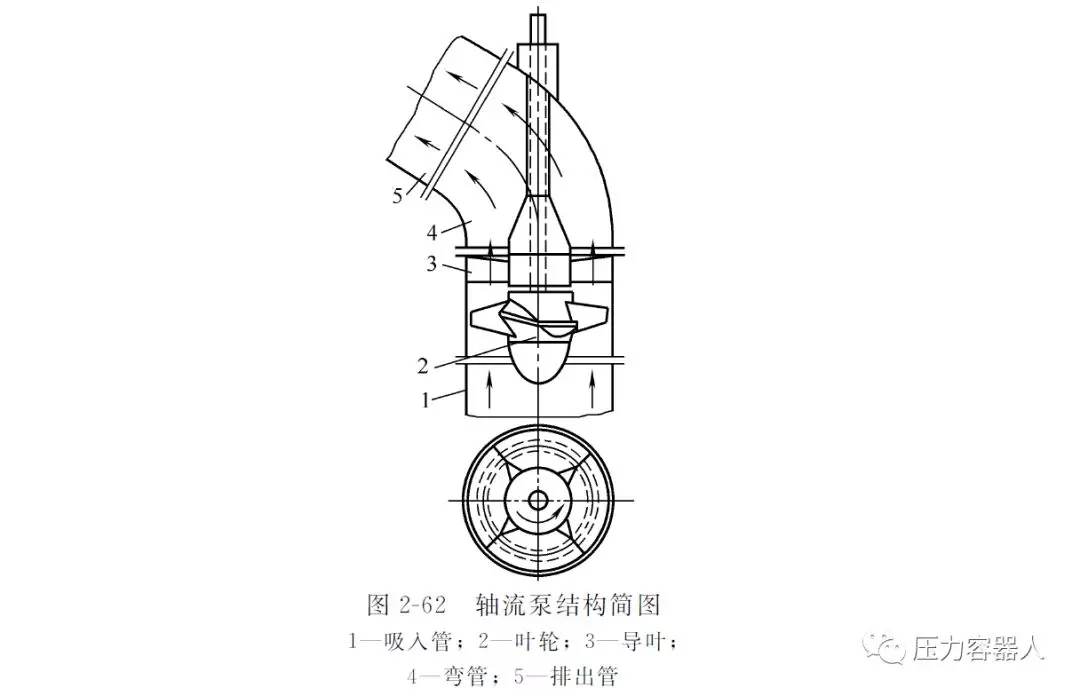

轴流泵是一种低扬程、大流量的叶片式泵。图2-62所示为轴流泵的一般结构,其过流部分由吸入管1.、叶轮2、导叶3、弯管4和排出管5组成。当轴流泵工作时,液体沿吸入管进入叶轮并获得能量,然后通过导叶和弯管排出。轴流泵是利用叶片对绕流液体产生升力而输出液体的。

根据叶轮上叶片的安置角度是否可调,轴流泵分为固定叶片轴流泵和可调叶片轴流泵两类。轴流泵的工作特点是流量大,单级扬程低。可用作热电站中的循环水泵、油田用供水泵或化工行业的蒸发循环泵。

为了提高泵的扬程,轴流泵可以做成多级。多级轴流泵可以用作油田钻井泥浆泵,大大减轻泵重,显著改善工作性能。此外,轴流涡轮无杆抽油机就是利用了多级轴流泵的工作原理开发的采油设备。

与离心泵相比,轴流泵优点是外形尺寸小、占地面积小、结构较简单、重量轻、制造成本低及可调叶片式轴流泵扩大了高效工作区等;缺点是吸入高度小,由于低汽蚀性能,一般轴流泵的工作叶轮装在被输送液体的低液面以下,以便在叶轮进口处造成一定的灌注压力。

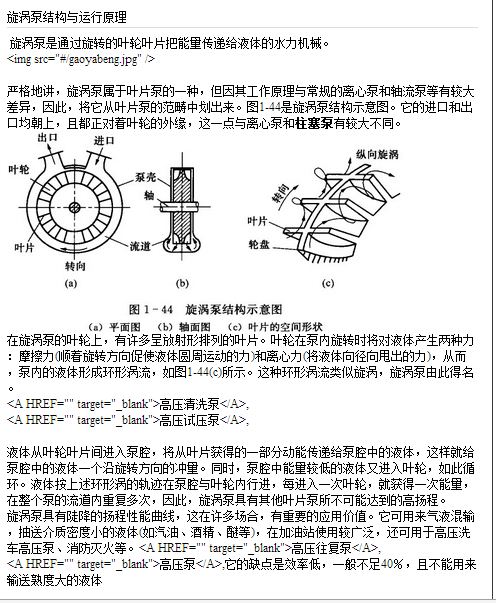

旋涡泵的结构和工作原理

旋涡泵是一种小流量、高扬程的叶片泵。流量最小的旋涡泵输送流量为0.05L/s,流量大的旋涡泵输送流量可达12.5L/s。单级旋涡泵输送清水扬程可达300m。

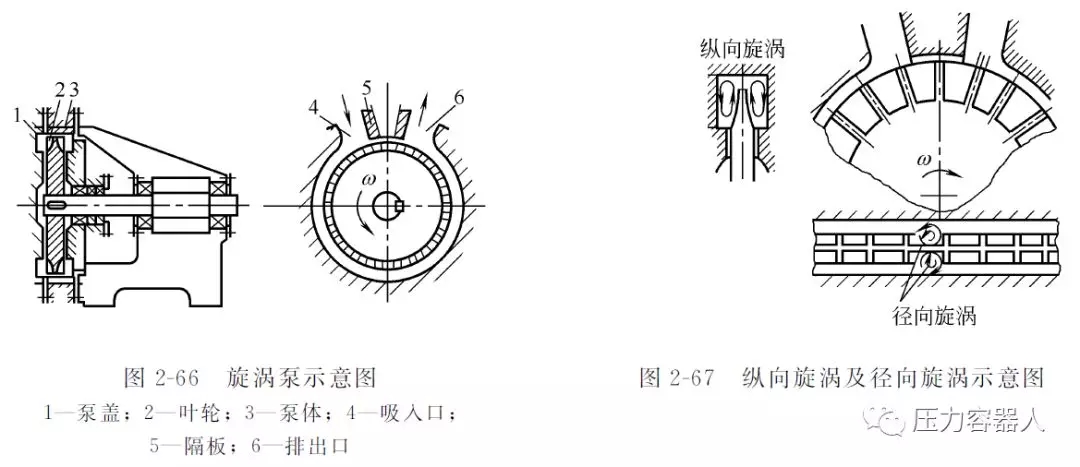

旋涡泵的结构主要包括叶轮(外缘上带有径向叶片的圆盘)、泵体、泵盖以及由泵盖、泵体和叶轮组成的环形流道,如图2-66所示。

液体由吸入管进入流道,并经过旋转的叶轮获得能量,再被输送到排出管。当旋涡泵的叶轮旋转时,液体按叶轮的转动方向沿环形流道流动。

进入叶轮叶片间的液体在叶片的推动下与叶轮一起运动,其圆周分速度可以认为与叶轮的圆周速度相等。此时液体质点产生的离心力大小与圆周速度的平方成正比。

由于叶片间的液体与环形流道内的液体的圆周速度不同,这样就在轴面内形成了如图2-67所示的环形运动。液体的环形流动的向量方向垂直于轴面,指向沿流道的圆周纵长方向,这一环形运动称为纵向旋涡。

液体质点从叶轮叶片间流出后进入环形流道中,将一部分动量传给流道中的液流,这样就给液体一个顺着叶轮旋转方向的冲量。同时,有一部分能量较低的液体又进入叶轮。

在环形流道中的液体依靠纵向旋涡,每经过一次叶轮,就得到一次能量,这就是旋涡泵的扬程高于一般叶片泵的原因。纵向旋涡的存在是旋涡泵区别于其他类型叶片泵工作过程的一个重要特点。

除纵向旋涡外,在叶轮叶片的进口边,由于液流的冲角很大,使液体产生脱流,脱离叶片表面和形成旋涡。这种旋涡的向量方向与叶片的进口边是平行的,即与叶片径向方向相平行,所以称为径向旋涡。

在一般旋涡泵中,当泵的工况为这种情形时,径向旋涡传递能量作用小,可以忽略不计。纵向旋涡的大小直接与环形流道内液体的速度有关,也就是与流量有关。随着流量的增加,纵向旋涡减小。

当环形流道内液体的速度接近于叶轮的圆周速度时,由于流道内和叶轮叶片间液体的离心力相同,不会产生纵向旋涡。

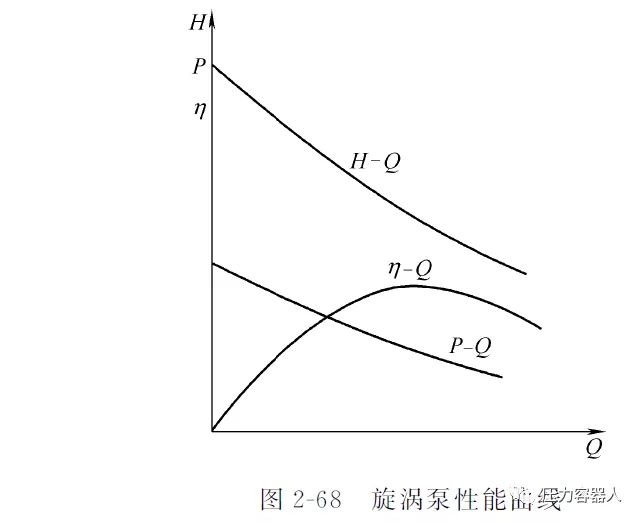

而当流量越小,则液体在叶轮内的圆周速度和在环形流道内的圆周速度相差越大,离心力相差也越大,纵向旋涡也随之变大,压头也越高。图2-68和图2-69为旋涡泵性能曲线及其实例。由两图可见,流量减小时,压头就增加。

旋涡泵和其他类型泵相比,旋涡泵的优点是结构简单,制造方便,体积小,重量轻,扬程高,比同尺寸、同转速的离心泵要高2~4倍,陡降式H-Q性能曲线,对系统中压力波动不敏感,有自吸能力,或借助于简单装置来实现自吸,某些旋涡泵可实现气液混输。缺点是:效率较低,最高不超过50%,大多数在20%~40%;汽蚀性能较差,适合抽送纯净的液体介质,黏度不能太大。

漩涡泵属于离心泵的一种特殊形式。叶轮是个外周面上铣出叶片的圆盘,它装在具有等截面环形流道的壳体内,叶轮的轴线和环形流道同心,流道的一端接吸入口,而另一端则与排出口相联,吸排口间装有隔板,隔板与叶轮的间隙很小,以防液体漏泄。当叶轮旋转时,事先充入泵内的液体,就被迫随叶轮一起旋转,并因而产生一定的离心力,向叶轮的外周抛出,进入泵壳的环形流道。液体进入环形流道后,因受流道的限制,又被迫回流,并自叶片根部重新进入的另一叶道中,因此液体在叶片与环形流道之间的运动迹线,对固定的泵壳来说,是一种前进的螺旋线,而对于转动的叶轮来说,则是一种后退的螺旋线,正是由于流体在泵内作上述漩涡运动,因此就能使液体连续多次的进入叶片之间,多次的从叶轮获得能量,直到最后达到出口为止,因此漩涡泵能产生较大的压头。

构造上的差异: 旋涡泵(也称涡流泵)是一种叶片泵。主要由叶轮、泵体和泵盖构成。叶轮是一个圆盘,圆周上的叶片呈放射状均匀摆放。泵体和叶轮间构成环形流道,吸进口和排出口均在叶轮的外圆周处。吸进口与排出口之间有隔板,由此将吸进口和排出口隔脱离。 离心泵的主要过流部件有吸水室、叶轮和压水室。吸水室坐落叶轮的进水口前面,起到把液体引向叶轮的效果;压水室主要有螺旋形压水室(蜗壳式)、导叶和空间导叶三种方式;叶轮是泵的最重要的作业元件,是过流部件的心脏,叶轮由盖板和中心的叶片构成。

原理上的差异: 离心泵作业前,先将泵内充溢液体,然后发动离心泵,叶轮疾速滚动,叶轮的叶片唆使液体滚动,液体滚动时依托惯性向叶轮外缘流去,一起叶轮从吸入室吸进液体,在这一过程中,叶轮中的液体绕流叶片,在绕流运动中液体效果一升力于叶片,反过来叶片以一个与此升力巨细持平、方向相反的力效果于液体,这个力对液体做功,使液体得到能量而流出叶轮,这时液体的动能与压能均增大。

67890123456789012345678901234567890123456789012345678901234567890123456789012345678901234567890123456789012345678901234567890123456789